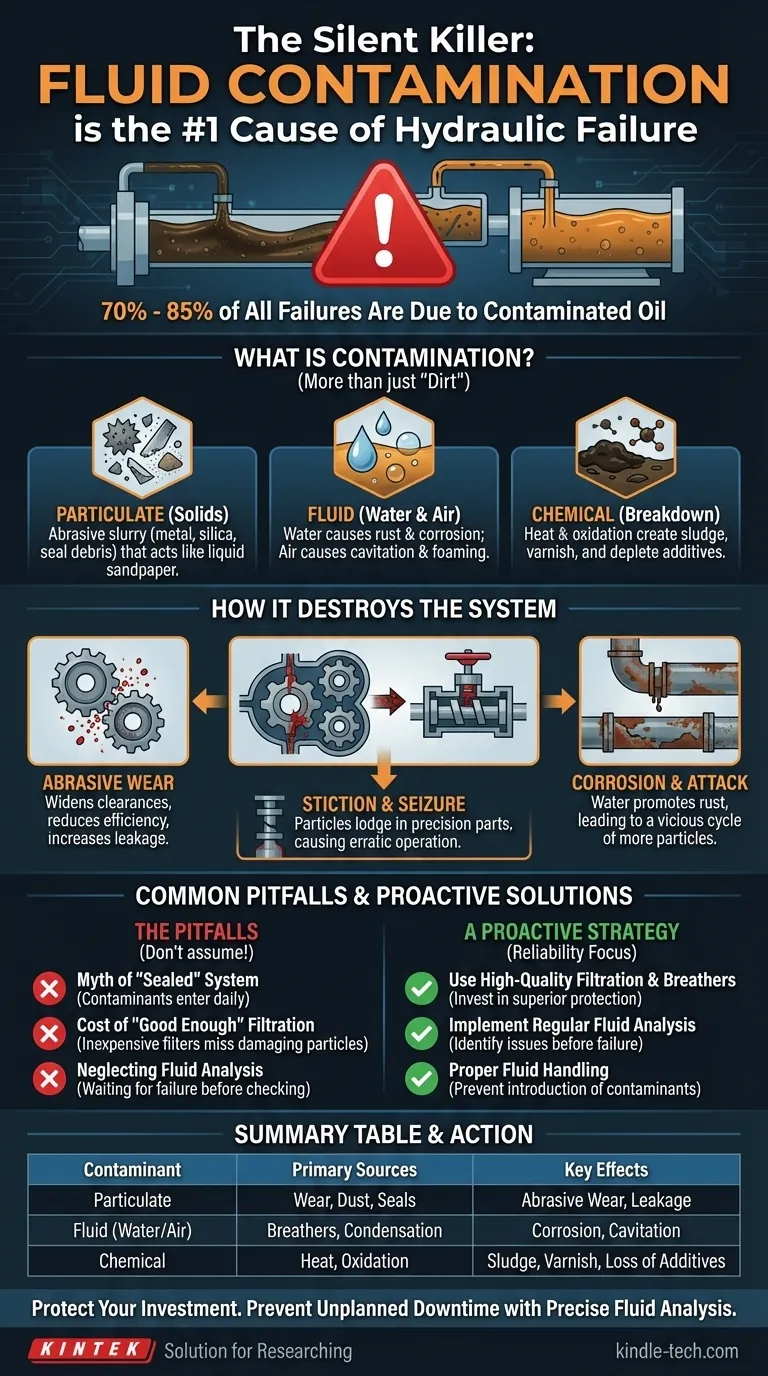

De loin, la cause numéro un des défaillances des systèmes hydrauliques est la contamination du fluide. Des études industrielles montrent constamment que 70 % à 85 % de tous les problèmes et pannes hydrauliques sont attribuables à une huile contaminée. Il ne s'agit pas d'un événement unique, mais d'un processus continu qui dégrade les composants au fil du temps par abrasion, corrosion et réactions chimiques.

Le message essentiel est le suivant : la défaillance hydraulique est rarement un événement soudain et imprévisible. Elle est le plus souvent le résultat d'une lente dégradation évitable causée par des contaminants présents dans le fluide. Par conséquent, la gestion de la propreté des fluides est l'activité la plus critique pour assurer la fiabilité du système.

Qu'est-ce que la contamination hydraulique exactement ?

Pour combattre efficacement la contamination, vous devez d'abord comprendre ses formes. C'est bien plus que de la simple saleté visible dans l'huile.

Au-delà de la simple « saleté »

La contamination est toute substance étrangère présente dans le fluide hydraulique qui peut nuire aux performances et à la longévité du système.

Ces substances peuvent être des particules solides, des liquides comme l'eau, ou même des gaz comme l'air. Elles modifient fondamentalement les propriétés du fluide et sa capacité à accomplir sa tâche.

Les trois principaux types de contaminants

Nous pouvons regrouper ces substances nocives en trois catégories principales.

Contamination particulaire (Solides) C'est le type le plus connu. Il comprend de minuscules fragments métalliques provenant de l'usure des composants, de la silice provenant de la poussière en suspension dans l'air et des élastomères provenant du vieillissement des joints. Ces particules restent en suspension dans le fluide, le transformant en une boue abrasive et destructrice.

Contamination par fluide (Liquides et gaz) Cette catégorie comprend l'eau, qui pénètre par les joints et les évents du réservoir. Elle comprend également l'air, qui peut provoquer de la mousse et de la cavitation, et même le mélange accidentel de types de fluides incorrects.

Contamination chimique (Dégradation) Ceci résulte de la dégradation du fluide lui-même. Les températures élevées provoquent l'oxydation, créant de la boue et du vernis. Les additifs contenus dans l'huile peuvent également s'épuiser avec le temps, réduisant leurs propriétés protectrices.

Comment la contamination détruit un système

Les contaminants ne provoquent pas un seul type de défaillance. Au lieu de cela, ils attaquent le système sous plusieurs angles, entraînant une cascade de problèmes.

Usure abrasive : l'effet papier de verre

Les particules dures comme la silice et le métal sont les plus destructrices. Lorsqu'elles sont forcées à travers les jeux étroits des pompes, des moteurs et des vannes, elles agissent comme du papier de verre liquide.

Cette abrasion constante use les surfaces critiques, élargissant les jeux entre les pièces mobiles. Il en résulte une perte d'efficacité, une augmentation des fuites internes et, finalement, une défaillance totale du composant.

Stiction et grippage

Des particules extrêmement fines, souvent trop petites pour être vues, peuvent se loger dans les passages étroits des composants de précision tels que les vannes de servocommande et proportionnelles.

Cette accumulation provoque de la stiction (adhérence), où le tiroir de la vanne colle au lieu de se déplacer en douceur. Cela entraîne un fonctionnement erratique et peu fiable de la machine et peut finalement provoquer le grippage complet du composant.

Corrosion et attaque chimique

L'eau est un contaminant catastrophique. Elle favorise la rouille et la corrosion sur les surfaces métalliques, ce qui génère à son tour encore plus de contamination particulaire abrasive — un cercle vicieux.

L'eau facilite également l'hydrolyse, une dégradation chimique des additifs de l'huile, la privant de ses propriétés anti-usure et anticorrosion.

Pièges courants et idées fausses

De nombreux programmes de maintenance bien intentionnés échouent parce qu'ils sont basés sur une mauvaise compréhension du fonctionnement et de l'origine de la contamination.

Le mythe d'un système « scellé »

Aucun système hydraulique n'est vraiment étanche. L'air, l'humidité et la poussière tentent constamment d'y pénétrer.

La tige du vérin est un point d'entrée principal, entraînant des contaminants microscopiques à chaque cycle. Le bouchon d'évent du réservoir en est un autre, aspirant des particules en suspension dans l'air et l'humidité à mesure que le niveau de fluide change.

Le coût d'une filtration « suffisamment bonne »

Choisir un filtre en fonction du prix initial le plus bas est une erreur classique. Un filtre peu coûteux peut capturer les grosses particules évidentes, mais laisser passer les particules microscopiques beaucoup plus dommageables.

Cette approche permet d'économiser une petite somme sur les pièces de maintenance, mais entraîne des coûts énormes en remplacement prématuré de composants et en temps d'arrêt imprévu.

Négliger l'analyse des fluides

Attendre qu'un système présente des symptômes évidents avant de vérifier l'huile, c'est comme attendre une crise cardiaque avant de consulter un médecin.

Une analyse régulière des fluides équivaut à une analyse de sang pour votre machine. Elle fournit un rapport détaillé sur le type et la quantité de contaminants, vous permettant d'identifier et de résoudre les problèmes avant qu'ils ne provoquent une défaillance catastrophique.

Une stratégie proactive pour la fiabilité

Votre approche du contrôle de la contamination détermine directement la durée de vie et la fiabilité de votre équipement. Un état d'esprit proactif est requis.

- Si votre objectif principal est de maximiser la durée de vie de l'équipement : Privilégiez la prévention en utilisant une filtration de haute qualité, des évents déshydratants haute performance et des techniques appropriées de manipulation des fluides dès le premier jour.

- Si votre objectif principal est de réduire les temps d'arrêt opérationnels : Mettez en œuvre un programme régulier d'analyse des fluides pour détecter l'augmentation des niveaux de contamination et des métaux d'usure, vous permettant de planifier la maintenance avant qu'une panne ne survienne.

- Si votre objectif principal est une maintenance rentable : Investissez dans des filtres et des évents supérieurs, car le coût est minime par rapport au remplacement d'une seule pompe ou vanne endommagée par la contamination.

En fin de compte, la gestion de l'état de votre fluide hydraulique est l'action la plus efficace que vous puissiez entreprendre pour gérer la santé de l'ensemble de votre système.

Tableau récapitulatif :

| Type de contaminant | Sources principales | Effets clés sur le système |

|---|---|---|

| Particules (Solides) | Usure des composants, poussière, débris de joints | Usure abrasive, perte d'efficacité, fuites internes |

| Fluide (Eau/Air) | Évents du réservoir, tiges de vérin, condensation | Corrosion, cavitation, formation de mousse, dégradation des additifs |

| Chimique (Dégradation de l'huile) | Températures élevées, oxydation | Boue, vernis, perte d'additifs protecteurs |

Protégez votre investissement et éliminez les temps d'arrêt imprévus. La fiabilité de vos systèmes hydrauliques dépend de la pureté du fluide. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour l'analyse précise des fluides, vous aidant à surveiller les niveaux de contamination et à prévenir les défaillances coûteuses.

Contactez nos experts dès aujourd'hui pour discuter d'une stratégie de maintenance proactive adaptée aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Presse-filtre de laboratoire à diaphragme hydraulique pour filtration de laboratoire

- Presse à chaud manuelle de laboratoire

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Comment la pression axiale fournie par un système de presse hydraulique influence-t-elle les composites Al-20 % Si/graphite ?

- Pourquoi la pression hydraulique est-elle importante ? Exploiter une force immense avec des systèmes simples

- Quelle est l'application spécifique d'une presse hydraulique de laboratoire dans la formation des électrodes à air des batteries lithium-air ?

- Pourquoi utiliser le KBr pour fabriquer la pastille ? Obtenez des résultats de spectroscopie IR clairs et précis

- Qu'est-ce qu'une machine à granuler ? Transformer les matières premières en granulés de grande valeur

- Quels sont les avantages de l'utilisation d'une presse hydraulique de laboratoire ? Maximiser l'intégrité des échantillons de PE

- Comment une presse hydraulique de laboratoire contribue-t-elle aux corps verts Fe-Cu-Ni-Sn-VN ? Maîtrisez la compaction à haute densité

- À quelle température les systèmes hydrauliques cessent-ils de fonctionner ? Éviter les pannes catastrophiques dans des conditions extrêmes