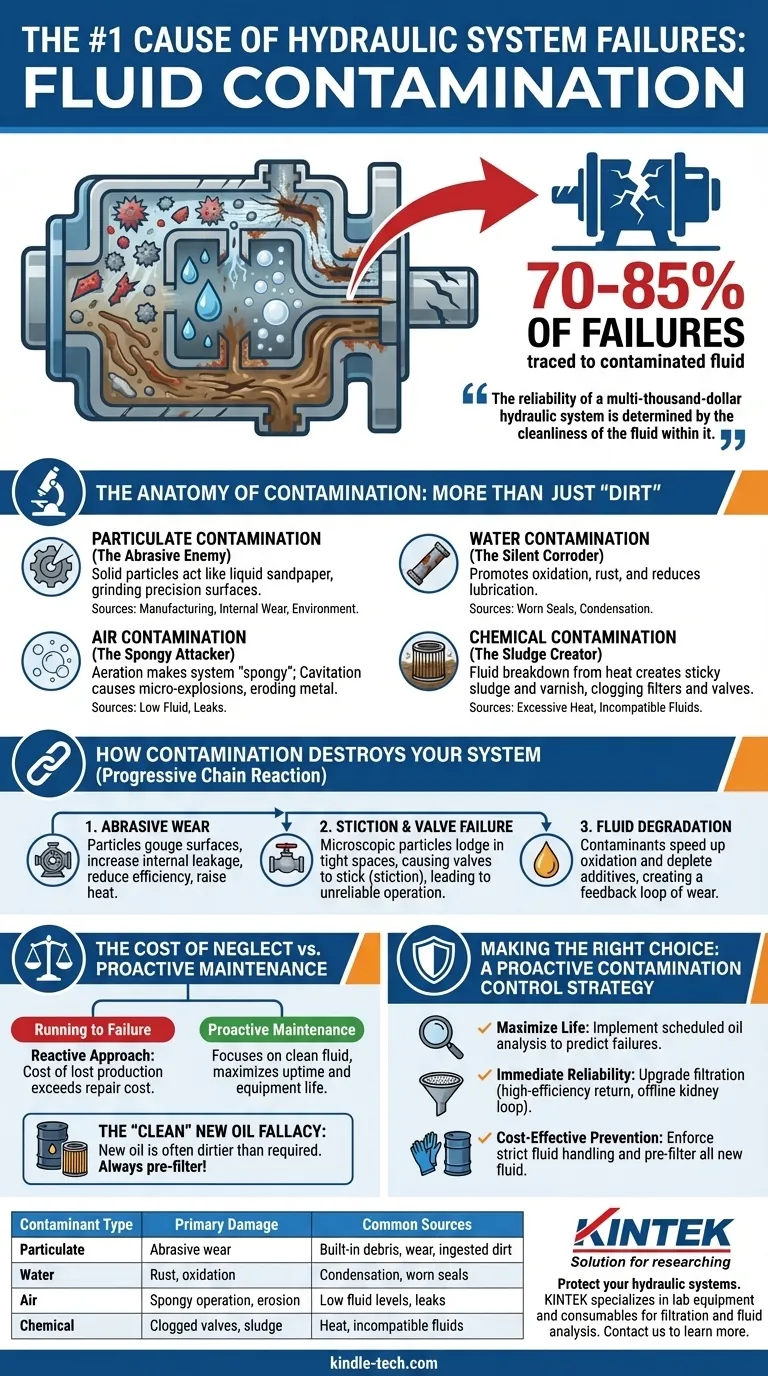

De loin, la cause la plus importante des défaillances des systèmes hydrauliques est la contamination du fluide. Des études industrielles montrent constamment qu'entre 70 % et 85 % de toutes les pannes de composants hydrauliques peuvent être directement attribuées à un fluide contaminé. Ce problème unique est plus destructeur que la haute pression, la haute température ou la fatigue mécanique.

La fiabilité d'un système hydraulique de plusieurs milliers de dollars est déterminée par la propreté du fluide qu'il contient. Se concentrer sur la prévention et l'élimination de la contamination est la stratégie la plus efficace pour prolonger la durée de vie des composants et assurer la disponibilité opérationnelle.

L'anatomie de la contamination : plus que de la simple "saleté"

Lorsque nous parlons de contamination, nous ne nous référons pas seulement à la saleté visible. Les contaminants les plus dommageables sont souvent des particules microscopiques, ainsi que de l'eau, de l'air et des impuretés chimiques qui dégradent le système de l'intérieur.

Contamination particulaire : l'ennemi abrasif

Les particules solides sont le type de contaminant le plus courant et le plus destructeur. Elles proviennent de sources internes lors de la fabrication, sont générées en interne par l'usure des composants, ou sont ingérées de l'environnement ambiant.

Ces particules agissent comme un papier de verre liquide, usant et rayant les surfaces usinées de précision à tolérance étroite à l'intérieur des pompes, des moteurs et des vannes.

Contamination par l'eau : le corrodeur silencieux

L'eau peut pénétrer dans un système par des joints usés, des reniflards de réservoir ou la condensation due aux changements de température. Elle existe sous trois formes : dissoute, émulsifiée (donnant à l'huile un aspect laiteux) et eau libre.

Même en petites quantités, l'eau favorise l'oxydation du fluide, épuise les additifs critiques, provoque la rouille et réduit les propriétés lubrifiantes du fluide.

Contamination par l'air : l'attaquant spongieux

L'air peut être entraîné (aération) ou exister sous forme de bulles de vapeur (cavitation). L'aération résulte souvent de niveaux de fluide bas ou de fuites du côté aspiration de la pompe, rendant le système "spongieux" et peu réactif.

La cavitation est plus destructive, se produisant lorsque la pression chute en dessous de la pression de vapeur du fluide, créant des bulles qui implosent violemment lorsqu'elles sont remises sous pression. Ces micro-explosions érodent les surfaces métalliques et causent des dommages importants aux pompes.

Contamination chimique : le créateur de boues

Cela se produit lorsque le fluide hydraulique lui-même se décompose en raison d'une chaleur excessive (dégradation thermique) ou lorsque des fluides incompatibles sont mélangés. Cette décomposition crée des boues et des vernis.

Ces dépôts collants recouvrent les surfaces internes, obstruent les petits orifices des vannes et bloquent les filtres, entraînant des performances lentes et une privation de composants.

Comment la contamination détruit votre système

Les dommages causés par la contamination ne sont pas un événement unique, mais une réaction en chaîne progressive d'usure qui conduit finalement à une défaillance catastrophique.

Usure abrasive sur les pompes et les moteurs

Les particules piégées entre les pièces mobiles – comme les pistons et le barillet d'une pompe à pistons – rayent et marquent les surfaces métalliques. Ces rayures créent des chemins de fuite internes.

À mesure que les fuites internes augmentent, l'efficacité du système diminue, la génération de chaleur augmente et la pompe doit travailler plus fort pour atteindre le même débit, accélérant sa propre destruction.

Blocage et défaillance des vannes de contrôle

Les systèmes hydrauliques modernes reposent sur des servovalves et des vannes proportionnelles avec des jeux mesurés en microns. Des particules plus petites que ce que l'œil humain peut voir peuvent facilement se loger dans ces espaces étroits.

Cela provoque le blocage du tiroir de la vanne (un phénomène appelé "stiction"), entraînant un fonctionnement erratique, peu fiable et dangereux de la machine.

Dégradation du fluide hydraulique

Les contaminants agissent comme des catalyseurs, accélérant le vieillissement de l'huile hydraulique. L'eau et les particules métalliques accélèrent l'oxydation, épuisant les additifs qui protègent contre l'usure, la rouille et le moussage.

Une fois que le fluide se dégrade, il ne peut plus lubrifier ou protéger efficacement les composants, créant une boucle de rétroaction d'usure croissante et de génération de particules.

Comprendre les compromis : le coût de la négligence

Une stratégie proactive de contrôle de la contamination nécessite des investissements, mais ceux-ci sont insignifiants par rapport au coût des temps d'arrêt imprévus et du remplacement des composants.

"Fonctionnement jusqu'à la panne" vs. maintenance proactive

Une approche réactive – ne changer les filtres que lorsqu'ils sont encrassés ou remplacer les composants lorsqu'ils tombent en panne – est la manière la plus coûteuse de gérer un système hydraulique. Le coût de la perte de production pendant les temps d'arrêt imprévus dépasse presque toujours le coût de la réparation elle-même.

La maintenance proactive, axée sur le maintien de la propreté du fluide, est une stratégie beaucoup plus rentable qui maximise la disponibilité et la durée de vie de l'équipement.

L'erreur de la "nouvelle huile propre"

Une erreur courante et coûteuse est de supposer que la nouvelle huile hydraulique provenant d'un fût ou d'un conteneur est suffisamment propre pour être utilisée. En réalité, la nouvelle huile est souvent plus sale que le niveau admissible pour les systèmes hydrauliques de haute précision.

Tout nouveau fluide doit être filtré avant d'être ajouté à une machine – un processus connu sous le nom de pré-filtration ou "boucle de rein" – pour atteindre l'objectif de propreté fixé par le fabricant du composant.

Faire le bon choix : une stratégie proactive de contrôle de la contamination

Construire une défense contre la contamination implique une approche multicouche axée sur l'exclusion (empêcher l'entrée) et l'élimination (retirer ce qui est entré).

- Si votre objectif principal est de maximiser la durée de vie de l'équipement : Mettez en œuvre un programme d'analyse d'huile planifié pour suivre l'état du fluide, les métaux d'usure et les niveaux de contamination, vous permettant de prédire les pannes avant qu'elles ne se produisent.

- Si votre objectif principal est la fiabilité immédiate : Améliorez la filtration de votre système, en vous concentrant sur les filtres de ligne de retour à haute efficacité et en envisageant un système hors ligne (boucle de rein) pour les équipements critiques.

- Si votre objectif principal est une prévention rentable : Appliquez des procédures strictes de manipulation et de stockage des fluides, en veillant à ce que tout nouveau fluide soit filtré avant d'entrer dans un système et que tous les réservoirs soient correctement scellés.

En fin de compte, traiter votre fluide hydraulique comme un composant critique – et non comme un simple consommable – est la clé d'un système fiable et durable.

Tableau récapitulatif :

| Type de contaminant | Dommage principal | Sources courantes |

|---|---|---|

| Particules (Particules solides) | Usure abrasive sur les pompes, les moteurs et les vannes | Débris intégrés, usure interne, saleté ingérée |

| Eau | Rouille, oxydation, épuisement des additifs | Condensation, joints usés, reniflards de réservoir |

| Air (Aération/Cavitation) | Fonctionnement spongieux, érosion métallique | Niveaux de fluide bas, fuites côté aspiration |

| Chimique (Boues/Vernis) | Vannes obstruées, filtres bloqués | Dégradation du fluide par la chaleur, fluides incompatibles |

Protégez vos systèmes hydrauliques contre les coûteuses défaillances dues à la contamination. KINTEK est spécialisé dans les équipements et consommables de laboratoire, y compris les systèmes de filtration et les outils d'analyse des fluides qui aident les laboratoires et les installations industrielles à maintenir la propreté des fluides hydrauliques. Nos solutions soutiennent les stratégies de maintenance proactive pour prolonger la durée de vie des équipements et assurer la disponibilité opérationnelle. Contactez-nous dès aujourd'hui pour découvrir comment nous pouvons vous aider à mettre en œuvre un programme fiable de contrôle de la contamination adapté aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Presse à chaud manuelle de laboratoire

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Presse hydraulique de laboratoire pour applications XRF KBR FTIR

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- À quoi sert une presse hydraulique ? Du forgeage des métaux à la préparation d'échantillons de laboratoire

- Quelle pression les pastilles de KBr doivent-elles avoir ? Optimisez votre spectroscopie FTIR avec la bonne charge

- Quel rôle joue une presse hydraulique de laboratoire dans la fabrication d'électrodes de type pastille ? Amélioration des performances à l'état solide

- Qu'est-ce qu'une presse de laboratoire ? Un guide sur la force et la chaleur de précision pour le traitement des matériaux

- Quels sont les dangers potentiels d'une presse hydraulique ? Comprendre les risques d'écrasement, d'injection et de défaillance

- Où sont utilisées les presses hydrauliques ? Alimenter les industries de l'automobile à l'aérospatiale

- Quelle est la puissance d'une presse hydraulique ? Exploiter le principe de Pascal pour une force immense

- Pourquoi une presse hydraulique est-elle utilisée pour appliquer 380 MPa sur des bicouches de batterie ? Atteindre une densité et une sécurité supérieures