Essentiellement, la principale limitation de la pulvérisation cathodique DC est son incapacité à traiter les matériaux non conducteurs, ou diélectriques. Cette contrainte fondamentale découle du fait que le processus à courant continu provoque une accumulation de charge électrique positive à la surface d'une cible isolante. Cette accumulation de charge finit par repousser les ions utilisés pour la pulvérisation, entraînant une instabilité du processus, des arcs électriques dommageables et un arrêt potentiel du processus de dépôt.

Bien que la pulvérisation cathodique DC soit une méthode robuste et rentable pour déposer des films conducteurs, sa dépendance à un potentiel électrique constant la rend fondamentalement incompatible avec les matériaux isolants. Cela force un choix critique entre la limitation de votre sélection de matériaux et l'adoption de technologies de pulvérisation plus complexes et coûteuses.

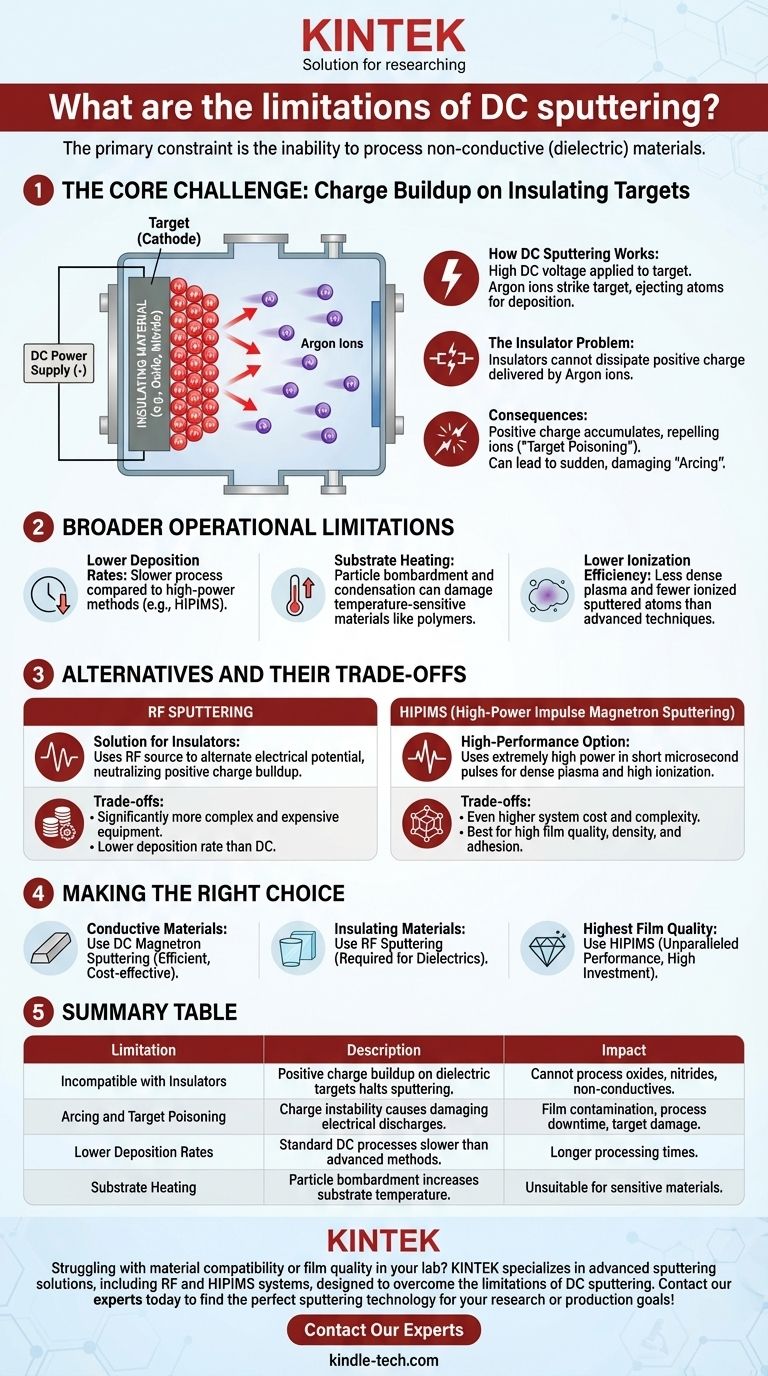

Le défi principal : l'accumulation de charge sur les cibles isolantes

Les limites de la pulvérisation cathodique DC ne sont pas un défaut de la technologie, mais une conséquence directe de sa physique sous-jacente. Comprendre ce mécanisme est essentiel pour choisir la bonne méthode de dépôt.

Comment fonctionne la pulvérisation cathodique DC

Dans un système de pulvérisation cathodique DC standard, une haute tension DC est appliquée au matériau que vous souhaitez déposer, connu sous le nom de cible. Cette cible agit comme une cathode (électrode négative).

Des ions de gaz inerte, généralement de l'Argon, sont accélérés depuis le plasma et frappent cette cible chargée négativement. Le transfert de quantité de mouvement de cette collision éjecte, ou "pulvérise", des atomes du matériau cible, qui voyagent ensuite et se déposent sur votre substrat sous forme de film mince.

Le problème de l'isolant expliqué

Ce processus fonctionne parfaitement tant que le matériau cible est électriquement conducteur. Une cible conductrice peut facilement dissiper la charge positive délivrée par les ions Argon arrivants, maintenant son potentiel négatif.

Cependant, si la cible est un isolant (comme un oxyde ou un nitrure), elle ne peut pas évacuer cette charge. Des ions positifs s'accumulent à la surface de la cible, neutralisant et finalement inversant sa polarité pour devenir positive.

Conséquences : Arcs et empoisonnement de la cible

Une fois que la surface de la cible devient chargée positivement, elle commence à repousser les ions Argon positifs entrants au lieu de les attirer. Cet effet, parfois appelé "empoisonnement de la cible", réduit considérablement ou arrête complètement le processus de pulvérisation.

Pire encore, cette instabilité de charge peut entraîner une décharge d'énergie soudaine et catastrophique connue sous le nom d'arc. L'arc peut endommager la cible, contaminer le film avec des débris et perturber l'ensemble du processus de dépôt.

Limitations opérationnelles plus larges

Au-delà du problème des isolants, la pulvérisation cathodique DC présente d'autres limitations pratiques par rapport aux techniques plus avancées.

Taux de dépôt inférieurs

Bien qu'efficace, la pulvérisation magnétron DC standard a généralement des taux de dépôt inférieurs à ceux des méthodes plus récentes et à haute puissance. Cela peut se traduire par des temps de traitement plus longs pour des films plus épais.

Chauffage du substrat

Le bombardement du substrat par des particules et la condensation des atomes pulvérisés libèrent de l'énergie, ce qui provoque le réchauffement du substrat. Cela peut être un problème important lors du dépôt de films sur des matériaux sensibles à la température comme les polymères.

Efficacité d'ionisation inférieure

Le plasma dans un système de pulvérisation cathodique DC a une densité relativement faible et une petite fraction du matériau pulvérisé est ionisée. Les techniques avancées produisent un plasma beaucoup plus dense, ce qui peut améliorer les propriétés du film comme l'adhérence, la densité et l'uniformité.

Comprendre les alternatives et leurs compromis

Pour surmonter ces limitations, d'autres technologies de pulvérisation ont été développées. Chacune résout un problème spécifique mais introduit son propre ensemble de complexités et de coûts.

Pulvérisation RF : La solution pour les isolants

La pulvérisation par radiofréquence (RF) résout le problème de l'accumulation de charge en remplaçant l'alimentation DC par une source RF. Cela alterne rapidement le potentiel électrique sur la cible à des millions de cycles par seconde.

Pendant le cycle négatif, la cible pulvérise comme d'habitude. Pendant le bref cycle positif, elle attire des électrons du plasma, ce qui neutralise efficacement la charge positive qui s'est accumulée. Cela permet une pulvérisation continue et stable de tout matériau, y compris les isolants.

Les compromis de la pulvérisation RF

Cette capacité a un coût. Les systèmes RF sont considérablement plus complexes et coûteux que leurs homologues DC. Ils nécessitent des réseaux d'adaptation d'impédance et du matériel spécialisé. De plus, pour une puissance d'entrée donnée, la pulvérisation RF a souvent un taux de dépôt inférieur à celui de la pulvérisation DC.

HIPIMS : L'option haute performance

La pulvérisation magnétron à impulsions de haute puissance (HIPIMS) utilise une approche différente. Elle applique une puissance extrêmement élevée à la cible par des impulsions très courtes, de l'ordre de la microseconde.

Cela crée un plasma incroyablement dense et un degré élevé d'ionisation du matériau pulvérisé. Les films résultants sont exceptionnellement denses, lisses et ont une adhérence supérieure, ce qui rend la HIPIMS idéale pour les applications de revêtement optique ou protecteur exigeantes. Le compromis est un coût et une complexité du système encore plus élevés.

Faire le bon choix pour votre objectif

Votre décision d'utiliser la pulvérisation cathodique DC ou une alternative plus avancée dépend entièrement de votre matériau cible et des propriétés du film souhaitées.

- Si votre objectif principal est de déposer un matériau conducteur (par exemple, des métaux, des oxydes conducteurs transparents) : La pulvérisation magnétron DC est presque toujours le choix le plus efficace, fiable et rentable.

- Si votre objectif principal est de déposer un matériau isolant non conducteur (par exemple, le dioxyde de silicium, le nitrure d'aluminium) : La pulvérisation RF est la technologie requise, bien que vous deviez tenir compte de son coût plus élevé et de ses taux potentiellement plus lents.

- Si votre objectif principal est d'obtenir la meilleure qualité de film, la meilleure densité et la meilleure adhérence possibles : La HIPIMS offre des performances inégalées, mais préparez-vous à un investissement important en équipement et en développement de processus.

En comprenant la physique fondamentale de la gestion des charges, vous pouvez choisir en toute confiance la technologie de dépôt qui correspond parfaitement à vos exigences matérielles et à vos objectifs de projet.

Tableau récapitulatif :

| Limitation | Description | Impact |

|---|---|---|

| Incompatible avec les isolants | L'accumulation de charge positive sur les cibles diélectriques arrête la pulvérisation. | Impossible de traiter les oxydes, les nitrures ou d'autres matériaux non conducteurs. |

| Arcs et empoisonnement de la cible | L'instabilité de la charge provoque des décharges électriques dommageables. | Contamination du film, temps d'arrêt du processus et dommages potentiels à la cible. |

| Taux de dépôt inférieurs | Les processus DC standard sont plus lents que les méthodes avancées comme la HIPIMS. | Temps de traitement plus longs pour atteindre l'épaisseur de film souhaitée. |

| Chauffage du substrat | Le bombardement de particules augmente la température du substrat. | Inadapté aux matériaux sensibles à la température comme les polymères. |

Vous rencontrez des difficultés avec la compatibilité des matériaux ou la qualité des films dans votre laboratoire ? KINTEK est spécialisé dans les solutions de pulvérisation avancées, y compris les systèmes RF et HIPIMS, conçues pour surmonter les limitations de la pulvérisation cathodique DC. Que vous travailliez avec des métaux conducteurs, des isolants délicats ou que vous ayez besoin d'une adhérence de film supérieure, nos équipements de laboratoire et nos consommables sont adaptés à vos besoins spécifiques de dépôt. Contactez nos experts dès aujourd'hui pour trouver la technologie de pulvérisation parfaite pour vos objectifs de recherche ou de production !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application