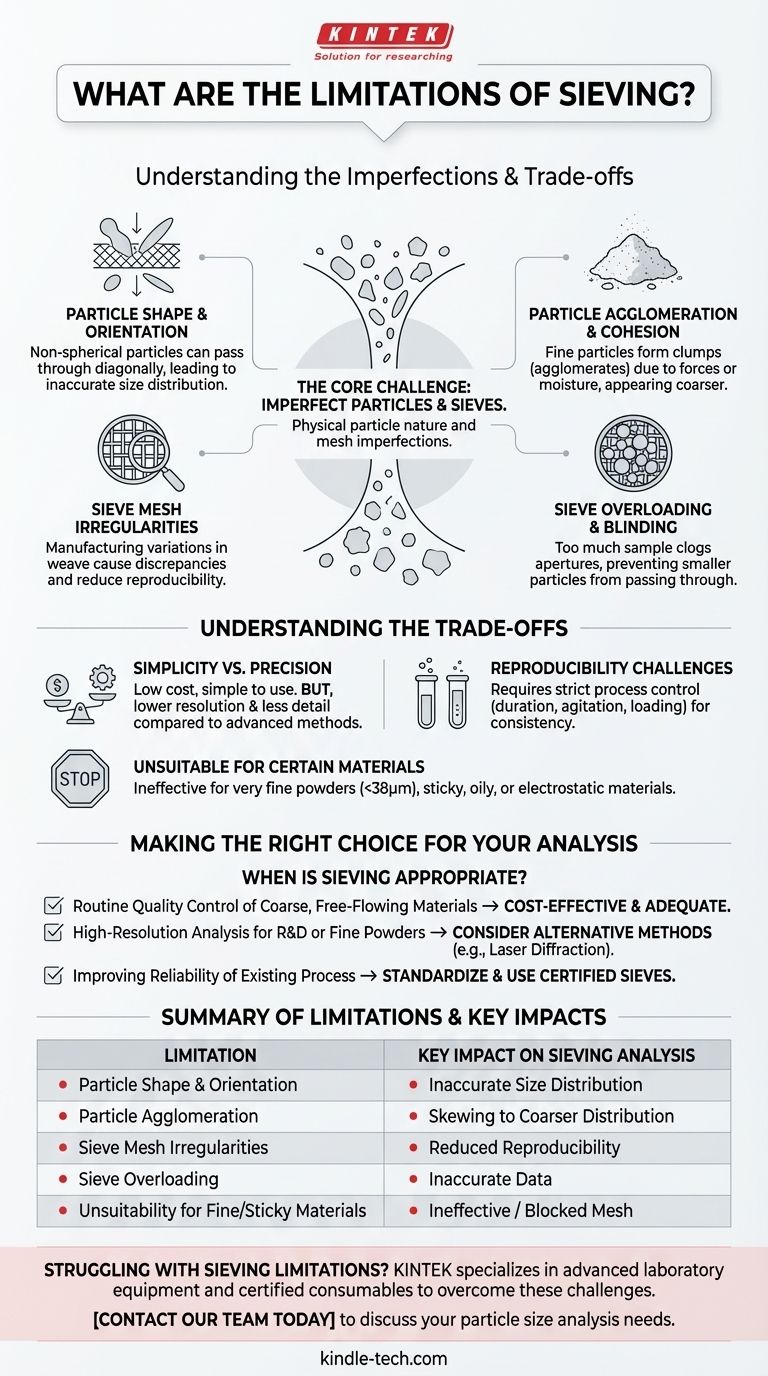

Les principales limites du tamisage proviennent de la nature physique des particules et des imperfections inhérentes au tamis lui-même. Des facteurs tels que la forme des particules, la tendance des fines particules à s'agglomérer et les variations du tissage des tamis introduisent des imprécisions potentielles et des défis en matière de reproductibilité.

Le tamisage est une méthode mécaniquement simple pour l'analyse granulométrique, mais son efficacité est fondamentalement limitée par l'écart par rapport au scénario idéal de particules parfaitement sphériques traversant une grille parfaitement uniforme.

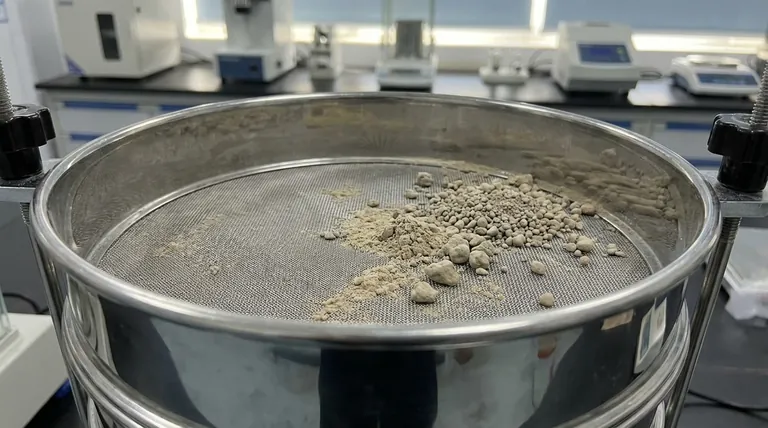

Le défi principal : particules et tamis imparfaits

Le tamisage repose sur un principe simple : les particules plus petites que les ouvertures de la maille passent, tandis que les plus grosses sont retenues. Cependant, cette simplicité masque plusieurs complexités sous-jacentes qui définissent les limites de cette méthode.

Forme et orientation des particules

La limitation la plus importante est que le tamisage ne mesure qu'une seule dimension d'une particule à la fois. Une particule allongée ou plate peut traverser une ouverture de tamis en diagonale ou sur sa tranche, même si sa plus grande dimension est bien supérieure à l'ouverture. Cela conduit à une sous-estimation de la distribution granulométrique réelle pour les matériaux non sphériques.

Agglomération et cohésion des particules

Les poudres fines adhèrent souvent ensemble en raison de forces électrostatiques ou d'humidité, formant de plus grands agglomérats. Ces amas se comportent comme une seule grosse particule, empêchant les particules fines individuelles de traverser le tamis approprié. Cela fausse les résultats, donnant l'impression que le matériau est plus grossier qu'il ne l'est réellement.

Irrégularités des mailles de tamis

Aucun tamis n'est parfait. Les tolérances de fabrication signifient que les ouvertures au sein d'une même maille de tamis ne sont pas parfaitement uniformes en taille et en forme. Comme indiqué dans les normes de test, ces variations du tissage peuvent provoquer des écarts et affecter directement la reproductibilité des résultats entre différents tamis, même ceux ayant la même désignation nominale.

Surcharge et colmatage des tamis

L'utilisation d'une quantité excessive d'échantillon peut facilement surcharger le tamis. Cela peut provoquer l'encrassement ou le « colmatage » de la maille par des particules coincées dans les ouvertures. Lorsque cela se produit, cela crée une barrière qui empêche les particules plus petites suivantes d'avoir la possibilité de passer, conduisant à des résultats inexacts.

Comprendre les compromis du tamisage

Bien que ces limites soient importantes, le tamisage reste une technique largement utilisée en raison de ses avantages pratiques. Comprendre les compromis est essentiel pour l'utiliser efficacement.

Simplicité contre précision

Le tamisage est apprécié pour son faible coût, sa simplicité et sa facilité d'utilisation. Cependant, cela se fait au détriment de la précision. Il offre une vue moins détaillée et à plus faible résolution de la distribution granulométrique par rapport à des méthodes plus avancées comme la diffraction laser ou l'analyse d'images dynamique.

Défis de reproductibilité

L'obtention de résultats hautement reproductibles nécessite un contrôle strict de l'ensemble du processus. Au-delà de l'état physique des tamis eux-mêmes, des facteurs tels que la durée du tamisage, l'intensité de l'agitation et les procédures de chargement de l'échantillon doivent être rigoureusement standardisés pour minimiser la variabilité.

Inadaptation à certains matériaux

Le tamisage n'est généralement pas la méthode appropriée pour les poudres très fines (typiquement inférieures à 38 microns), où l'agglomération et les effets statiques deviennent dominants. Il est également inefficace pour les matériaux collants, huileux ou présentant une forte charge électrostatique, car ces propriétés empêchent les particules de se déplacer librement sur la maille.

Faire le bon choix pour votre analyse

Votre objectif analytique doit déterminer si le tamisage est la méthode appropriée ou si ses limites sont trop importantes pour votre application.

- Si votre objectif principal est le contrôle qualité de routine des matériaux grossiers et fluides : Le tamisage est souvent une méthode rentable et parfaitement adéquate pour assurer la cohérence du produit.

- Si votre objectif principal est l'analyse haute résolution pour la R&D ou les poudres fines : Vous devriez envisager des méthodes alternatives telles que la diffraction laser ou l'analyse d'images pour surmonter les limites de précision et de forme des particules du tamisage.

- Si votre objectif principal est d'améliorer la fiabilité d'un processus de tamisage existant : Standardisez la taille de votre échantillon et le temps de tamisage, et utilisez des tamis certifiés pour atténuer l'impact des variations de mailles.

Reconnaître ces limites est la première étape pour générer des données granulométriques fiables et significatives.

Tableau récapitulatif :

| Limite | Impact clé sur l'analyse par tamisage |

|---|---|

| Forme et orientation des particules | Les particules non sphériques peuvent traverser les ouvertures en diagonale, entraînant une distribution granulométrique inexacte. |

| Agglomération et cohésion des particules | Les fines particules s'agglutinent, se comportant comme des particules plus grosses et faussant les résultats vers une distribution plus grossière. |

| Irrégularités des mailles de tamis | Les variations du tissage de la maille elle-même provoquent des écarts et réduisent la reproductibilité entre les tamis. |

| Surcharge et colmatage des tamis | Trop d'échantillon obstrue la maille, empêchant les particules plus petites de passer et produisant des données inexactes. |

| Inadaptation aux matériaux fins/collants | Inefficace pour les poudres inférieures à environ 38 microns ou les matériaux collants, huileux ou fortement électrostatiques. |

Vous êtes confronté aux limites du tamisage pour l'analyse de vos particules ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour surmonter ces défis. Que vous ayez besoin de technologies d'analyse plus précises comme la diffraction laser ou de tamis certifiés de haute qualité pour améliorer la reproductibilité de votre processus actuel, nos experts peuvent vous aider à choisir la solution idéale pour vos matériaux spécifiques et vos exigences de précision.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins en analyse granulométrique et garantir des données fiables et significatives pour votre laboratoire.

Guide Visuel

Produits associés

- Tamis de laboratoire et machines de tamisage

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

- Broyer horizontal simple de laboratoire

- Meuleuse de laboratoire à billes vibrante à haute énergie de type à réservoir unique

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

Les gens demandent aussi

- Quel est le meilleur matériau pour un tamis ? Associez le matériau à votre application pour des résultats précis

- Qu'est-ce qu'un tamis d'essai ? Un outil de précision pour une analyse précise de la taille des particules

- Quels sont les tamis normalisés ASTM ? Assurez une analyse granulométrique précise avec des tamis de précision

- Qu'est-ce que l'analyse granulométrique par tamisage ? Un guide pour une détermination fiable de la taille des particules

- Comment un tamis de test standard contribue-t-il à la préparation des poudres d'électrolyte BCZYYb ? Améliorer l'uniformité des particules

- Comment les tamis industriels standard contribuent-ils au contrôle qualité de la céramsite d'ardoise ? Assurer la précision des particules

- Le tamisage peut-il être utilisé pour séparer des mélanges dont les composants ont des tailles différentes ? Un guide pour une séparation efficace des particules

- Quels sont les avantages et les inconvénients de la méthode de tamisage ? Un guide pour un dimensionnement des particules fiable et rentable