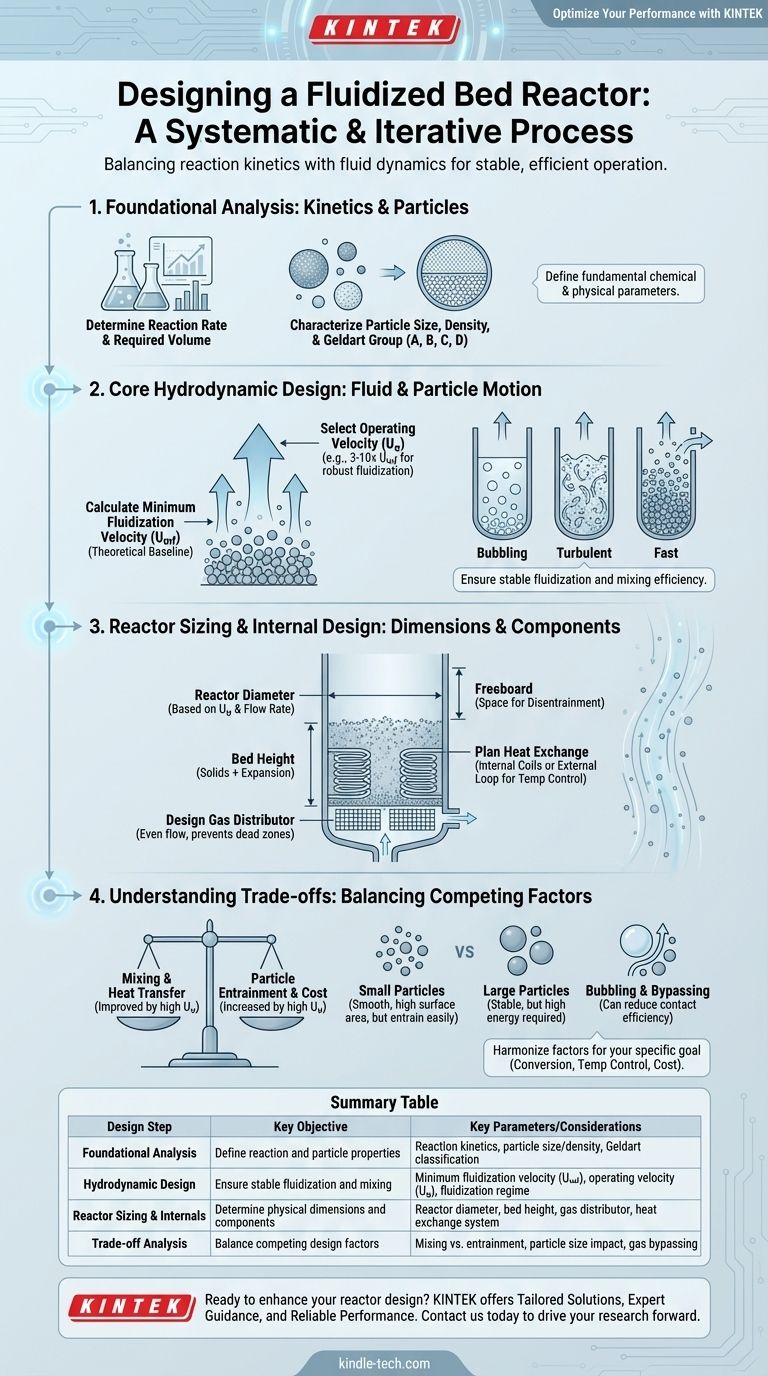

La conception d'un réacteur à lit fluidisé est un processus systématique qui intègre la cinétique de réaction, les propriétés des particules et la dynamique des fluides. Les étapes clés consistent d'abord à déterminer le volume de réaction requis à partir des données cinétiques, puis à sélectionner une taille de particule et à calculer la vitesse de fluidisation minimale. À partir de là, vous établissez une vitesse de fonctionnement, calculez le diamètre du réacteur et la hauteur du lit, et enfin, concevez le système de distribution de gaz et les systèmes d'échange de chaleur.

La conception d'un réacteur à lit fluidisé n'est pas une liste de contrôle linéaire, mais un processus itératif. Le défi central est d'équilibrer les exigences contradictoires de la cinétique de réaction (vitesse à laquelle la réaction se produit) et de la dynamique des fluides (comportement des particules et du gaz) pour obtenir un fonctionnement stable et efficace.

Analyse fondamentale : Cinétique et sélection des particules

Avant que toute conception physique ne puisse commencer, vous devez comprendre les paramètres chimiques et physiques fondamentaux de votre système. Ces choix initiaux dicteront toutes les décisions d'ingénierie ultérieures.

Déterminer la cinétique de réaction

L'objectif principal du réacteur est de faciliter une réaction chimique. Vous devez d'abord connaître l'équation de vitesse de réaction, qui décrit la rapidité avec laquelle les réactifs sont convertis en produits.

Ces données, généralement obtenues à partir d'expériences à l'échelle du laboratoire, sont utilisées pour calculer le volume requis de catalyseur solide ou de réactif nécessaire pour atteindre votre rendement de production et votre conversion souhaités.

Caractériser les particules solides

Le comportement du lit fluidisé dépend entièrement des propriétés des particules solides. Vous devez caractériser leur taille moyenne des particules, leur distribution granulométrique et leur densité.

Ces propriétés sont utilisées pour classer la poudre selon la classification de Geldart (groupes A, B, C, D), qui prédit son comportement de fluidisation. Par exemple, les poudres du groupe A se fluidisent en douceur avant de former des bulles, tandis que les poudres du groupe B commencent à bouillonner immédiatement à la vitesse de fluidisation minimale.

Conception hydrodynamique de base

L'hydrodynamique est l'étude du mouvement du fluide (gaz ou liquide) et des particules solides. C'est le cœur de la conception des FBR, car elle détermine le mélange, l'efficacité du contact et la stabilité du réacteur.

Calculer la vitesse de fluidisation minimale (Umf)

La vitesse de fluidisation minimale (Umf) est la vitesse superficielle du gaz à laquelle la force de traînée exercée par le gaz s'écoulant vers le haut égale le poids des particules. À ce stade, le lit solide commence à se comporter comme un fluide.

Il s'agit d'une base théorique calculée à l'aide d'équations (comme l'équation d'Ergun) qui intègrent la taille des particules, la densité des particules et les propriétés du fluide. Le fonctionnement doit toujours avoir lieu au-dessus de cette vitesse.

Sélectionner la vitesse de fonctionnement (Uo)

La vitesse de fonctionnement (Uo) est l'une des décisions de conception les plus critiques. Elle est intentionnellement fixée nettement supérieure à la vitesse de fluidisation minimale pour assurer une fluidisation robuste et stable.

Une heuristique courante consiste à fixer Uo entre 3 et 10 fois Umf. Une vitesse plus faible peut entraîner un mauvais mélange, tandis qu'une vitesse beaucoup plus élevée peut entraîner un entraînement excessif des particules (particules soufflées hors du réacteur).

Évaluer le régime de fluidisation

Votre choix de vitesse de fonctionnement détermine le régime de fluidisation. Les régimes vont de la fluidisation à bulles douce (où des bulles de gaz distinctes montent à travers le lit) à la fluidisation turbulente plus vigoureuse, et enfin à la fluidisation rapide, où les solides sont transportés en continu hors du réacteur et recirculés.

Le régime dicte le degré de mélange, le transfert de chaleur et l'efficacité du contact gaz-solide. Les régimes de fluidisation turbulente et rapide offrent généralement une température plus uniforme et un meilleur contact, mais nécessitent des équipements plus complexes (par exemple, des cyclones).

Dimensionnement du réacteur et conception interne

Une fois les paramètres fondamentaux et hydrodynamiques définis, vous pouvez déterminer les dimensions physiques et les composants internes de la cuve du réacteur.

Déterminer le diamètre du réacteur

Le diamètre interne du réacteur est une conséquence directe de votre vitesse de fonctionnement choisie. Il est calculé en divisant le débit volumique total du gaz par la vitesse de fonctionnement (Uo).

Un diamètre plus grand est nécessaire pour des débits de production plus élevés ou si vous choisissez une vitesse de fonctionnement plus faible.

Calculer la hauteur du lit

La hauteur du lit fluidisé est calculée en fonction du volume de solides requis (issu de la cinétique) et de la surface de la section transversale du réacteur.

Vous devez également tenir compte de l'expansion du lit — le fait que la hauteur du lit augmentera à mesure qu'il est fluidisé. De plus, une quantité importante d'espace vide, appelée espace libre, doit être conçue au-dessus du lit pour permettre aux particules de se désenchevêtrer du gaz avant de quitter le réacteur.

Concevoir le distributeur de gaz

Le distributeur de gaz est un composant critique au fond du réacteur qui assure que le gaz fluidisant est introduit uniformément sur toute la section transversale. Un mauvais distributeur entraîne des zones mortes, des coups de bélier et un fonctionnement inefficace.

Les conceptions courantes comprennent les plaques perforées, les plaques à buses ou les distributeurs à chapeaux de bulles, chacun ayant des caractéristiques différentes de chute de pression et de performance.

Planifier l'échange de chaleur

L'un des principaux avantages des FBR est leur excellent contrôle de la température grâce au mélange rapide des particules. Pour les réactions fortement exothermiques ou endothermiques, un système d'échange de chaleur est essentiel.

Cela peut impliquer de placer des serpentins de refroidissement/chauffage directement à l'intérieur du lit fluidisé ou de faire circuler les solides vers un échangeur de chaleur externe.

Comprendre les compromis

Une conception efficace reconnaît et équilibre les compromis inhérents à tout système FBR.

Le dilemme de la vitesse : Mélange contre entraînement

Choisir une vitesse de fonctionnement élevée améliore le mélange des solides et le transfert de chaleur, ce qui est souhaitable. Cependant, cela augmente également le taux d'entraînement des particules, nécessitant un espace libre plus élevé et des cyclones plus efficaces pour capturer et renvoyer les solides perdus. Cela augmente les coûts d'investissement et d'exploitation (en raison d'une puissance de soufflerie plus élevée).

Impact de la taille des particules

Les petites particules (par exemple, Groupe A de Geldart) se fluidisent en douceur et offrent une grande surface pour la réaction. Cependant, elles sont plus sensibles à l'entraînement et peuvent former des agglomérats si les forces de cohésion sont fortes. Les particules plus grosses (Groupes B/D) sont plus stables mais nécessitent des vitesses de gaz et une énergie d'apport beaucoup plus élevées pour être fluidisées.

Bullage et contournement

Dans le régime de fluidisation à bulles courant, une grande partie du gaz peut traverser le réacteur à l'intérieur des bulles, avec un contact limité avec les particules de catalyseur solide. Ce phénomène, connu sous le nom de contournement du gaz, peut réduire considérablement l'efficacité de la réaction et la conversion. C'est une motivation principale pour fonctionner dans les régimes de fluidisation turbulente ou rapide plus intenses.

Finaliser votre approche de conception

Vos choix de conception finaux doivent être guidés par l'objectif principal de votre application spécifique.

- Si votre objectif principal est de maximiser la conversion : Fonctionnez dans un régime turbulent pour minimiser le contournement du gaz et assurer un excellent contact gaz-solide, en gérant l'entraînement résultant avec un système de cyclone efficace.

- Si votre objectif principal est le contrôle de la température : Tirez parti de la force principale du FBR en utilisant une vitesse de fonctionnement élevée pour créer un mélange solide vigoureux et en intégrant des serpentins d'échange de chaleur internes pour gérer la charge thermique.

- Si votre objectif principal est de minimiser les coûts opérationnels : Fonctionnez à une vitesse plus proche du minimum requis pour une bonne fluidisation afin de réduire la consommation d'énergie du souffleur, mais vérifiez que le mélange et la conversion sont toujours acceptables.

En fin de compte, une conception FBR réussie harmonise ces facteurs concurrents pour créer un environnement de réaction stable, contrôlé et efficace.

Tableau récapitulatif :

| Étape de conception | Objectif clé | Paramètres/Considérations clés |

|---|---|---|

| Analyse fondamentale | Définir les propriétés de réaction et des particules | Cinétique de réaction, taille/densité des particules, classification de Geldart |

| Conception hydrodynamique | Assurer une fluidisation et un mélange stables | Vitesse de fluidisation minimale (Umf), vitesse de fonctionnement (Uo), régime de fluidisation |

| Dimensionnement du réacteur et internes | Déterminer les dimensions physiques et les composants | Diamètre du réacteur, hauteur du lit, distributeur de gaz, système d'échange de chaleur |

| Analyse des compromis | Équilibrer les facteurs de conception concurrents | Mélange contre entraînement, impact de la taille des particules, contournement du gaz |

Optimisez les performances de votre réacteur à lit fluidisé avec KINTEK

La conception d'un réacteur à lit fluidisé nécessite une ingénierie de précision pour équilibrer la cinétique de réaction, le comportement des particules et la dynamique des fluides. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés aux besoins uniques de votre laboratoire. Que vous mettiez à l'échelle un processus ou optimisiez l'efficacité du réacteur, notre expertise garantit que vous obtenez un fonctionnement stable, un excellent contrôle de la température et une conversion maximale.

Pourquoi choisir KINTEK ?

- Solutions sur mesure : Nous proposons des équipements et un support adaptés à vos exigences de réaction spécifiques et aux propriétés des particules.

- Conseils d'experts : Notre équipe vous aide à naviguer dans les compromis de conception, tels que le mélange par rapport à l'entraînement, afin de minimiser les coûts et de maximiser l'efficacité.

- Performance fiable : Des distributeurs de gaz aux systèmes d'échange de chaleur, nos produits sont conçus pour la durabilité et la précision.

Prêt à améliorer votre conception de réacteur ? Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre aux besoins de votre laboratoire en matière de réacteur à lit fluidisé et faire progresser votre recherche.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Cellule électrochimique électrolytique en quartz pour expériences électrochimiques

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four rotatif électrique pour pyrolyse de biomasse

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

Les gens demandent aussi

- Quels sont les avantages de la pyrolyse du plastique ? Transformer les déchets en carburant et en nouveaux plastiques

- Comment fonctionne un réacteur de pyrolyse ? Un guide de la décomposition thermique contrôlée

- Quel est le temps de séjour de la pyrolyse par micro-ondes ? Obtenez une conversion rapide et efficace de la biomasse

- Quelle est la différence entre un four et un calcinateur ? Comprendre les distinctions clés dans le traitement thermique

- Quel est le carburant produit par pyrolyse ? Explication d'un carburant liquide dense et riche en oxygène

- Quelle température est nécessaire pour la pyrolyse du plastique ? Trouvez la chaleur idéale pour le rendement souhaité

- Quelle est la température d'activation du charbon actif ? Un guide sur la méthode, la température et la structure des pores

- Quelle est l'efficacité d'un four rotatif ? Atteignez des performances optimales pour votre procédé