Un moule à deux plaques est la conception la plus fondamentale et la plus largement utilisée en moulage par injection. Il se compose de deux sections principales, souvent appelées côté A et côté B, qui se rejoignent pour former la cavité de la pièce, puis se séparent le long d'un seul plan, appelé ligne de joint, pour éjecter la pièce finie.

À la base, le moule à deux plaques se définit par sa simplicité. Parce que la pièce et son système d'alimentation en plastique (le canal d'alimentation) sont du même côté de la ligne de joint, ils sont éjectés ensemble, ce qui rend cette conception rentable et robuste, mais limite l'endroit où le plastique peut être injecté dans la pièce.

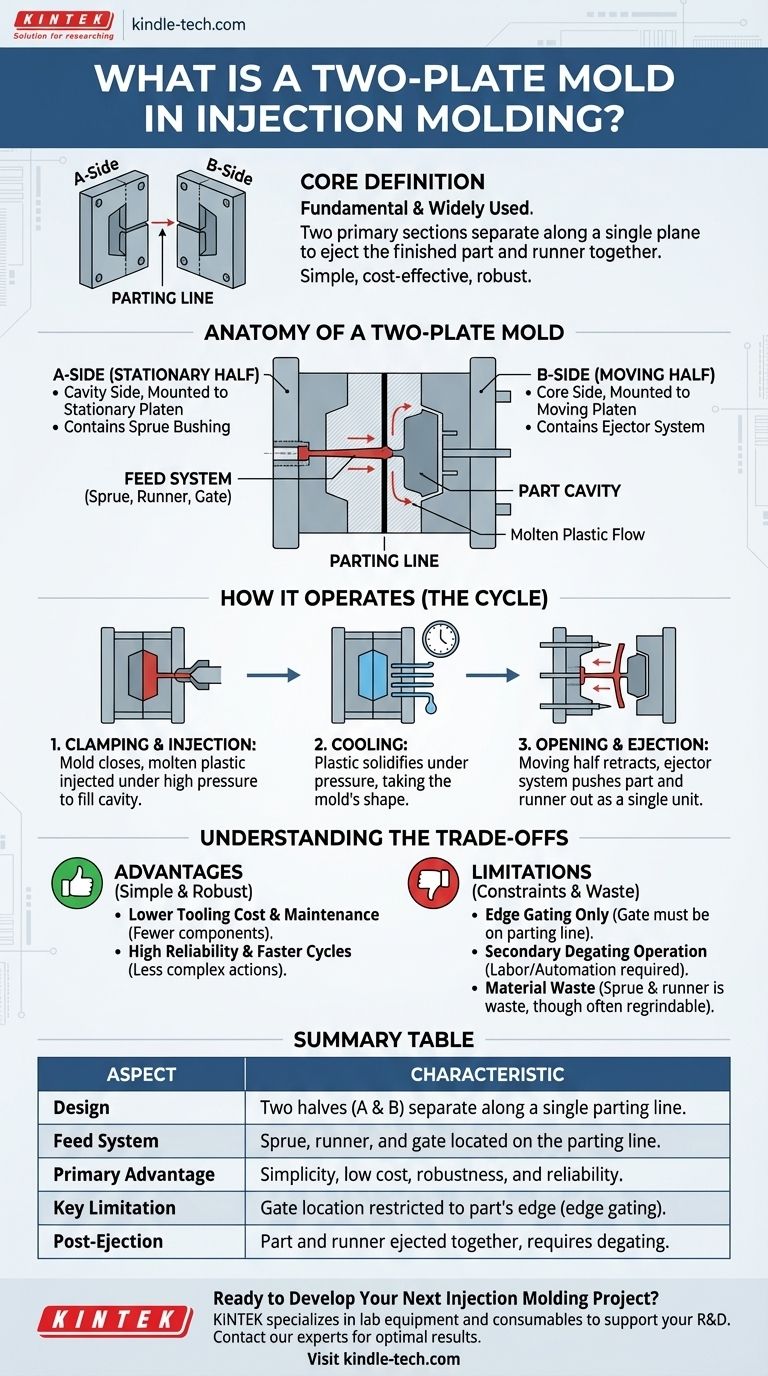

L'anatomie d'un moule à deux plaques

Pour comprendre son fonctionnement, il faut d'abord comprendre ses composants essentiels. La conception est une étude de la mécanique efficace et directe.

La moitié fixe (côté A)

Cette moitié, également appelée côté cavité, est montée sur le plateau fixe de la machine de moulage par injection. Elle contient la douille de carotte, qui reçoit le plastique fondu directement de la buse de la machine.

La moitié mobile (côté B)

Cette moitié, également appelée côté noyau, est montée sur le plateau mobile de la machine. Elle contient le système d'éjection (broches, manchons, etc.) responsable de l'expulsion de la pièce solidifiée hors du moule après son ouverture.

La ligne de joint

C'est la surface unique où le côté A et le côté B se rencontrent lorsque le moule est fermé. La séparation du moule se produit exclusivement le long de ce plan. C'est la caractéristique distinctive qui le distingue des types de moules plus complexes.

Le système d'alimentation (carotte, canal d'alimentation et seuil d'injection)

Dans un moule à deux plaques, l'ensemble du système d'alimentation est usiné dans la ligne de joint. La carotte relie la buse aux canaux d'alimentation, qui sont des canaux qui guident le plastique vers les seuils d'injection — les petites ouvertures par lesquelles le plastique pénètre dans la cavité réelle de la pièce.

Comment fonctionne un moule à deux plaques

Le cycle de moulage est un reflet direct de la structure simple du moule. Chaque étape est claire et séquentielle.

1. Serrage et injection

La machine de moulage ferme le moule, serrant les deux moitiés ensemble avec une force immense. Le plastique fondu est ensuite injecté sous haute pression, traversant la carotte et le système de canaux pour remplir la cavité de la pièce.

2. Refroidissement

Une fois la cavité remplie, le plastique est maintenu sous pression et commence à refroidir et à se solidifier, prenant la forme du moule. Cette phase de refroidissement est une partie essentielle du temps de cycle global.

3. Ouverture et éjection

Le plateau mobile se rétracte, séparant le moule au niveau de la ligne de joint. Lors de l'ouverture, le système d'éjection du côté B s'active, poussant la pièce, le canal d'alimentation attaché et la carotte hors du moule en une seule unité.

Comprendre les compromis

La simplicité de la conception à deux plaques apporte un ensemble clair d'avantages et de limites qu'il est essentiel pour tout professionnel technique de comprendre.

Avantage clé : Simplicité et coût

Moins de composants et pas d'actions mécaniques complexes rendent les moules à deux plaques les plus rentables à concevoir, fabriquer et entretenir. C'est leur principal avantage commercial.

Avantage clé : Robustesse et vitesse

La conception simple est intrinsèquement robuste, avec moins de pièces susceptibles de s'user ou de tomber en panne. Cela conduit à une grande fiabilité en production et peut permettre des temps de cycle plus rapides par rapport aux actions plus complexes requises par d'autres types de moules.

Limitation : Emplacement du seuil d'injection

C'est la contrainte technique la plus importante. Parce que le système de canaux est sur la ligne de joint, le seuil d'injection doit également être sur le bord de la pièce. C'est ce qu'on appelle l'alimentation par le bord. Cela ne convient pas aux pièces qui nécessitent un seuil d'injection au centre esthétique ou loin de la ligne de joint pour des raisons structurelles ou de flux.

Limitation : Opérations secondaires

Le système de canaux solidifié reste attaché à la pièce après l'éjection. Cela nécessite une opération secondaire — manuelle ou robotique — pour séparer le canal d'alimentation des pièces finies. Cette étape de "dégrappage" ajoute des coûts de main-d'œuvre et du temps au processus de production global.

Limitation : Gaspillage de matière

La carotte et le système de canaux sont des déchets. Bien que ce plastique puisse souvent être broyé et réutilisé (regranulé), il représente une inefficacité de traitement, en particulier dans les moules multi-empreintes avec des canaux d'alimentation grands et complexes.

Faire le bon choix pour votre projet

Le choix d'un moule à deux plaques est une décision stratégique dictée par la conception de la pièce, le budget et les exigences de production.

- Si votre objectif principal est la rentabilité : Le moule à deux plaques est le choix par défaut pour son faible investissement en outillage et sa maintenance simple.

- Si la conception de votre pièce permet l'alimentation par le bord : Cette conception est idéale pour les pièces où une marque de seuil d'injection sur la ligne de joint est esthétiquement et fonctionnellement acceptable.

- Si vous produisez des pièces simples et en grand volume : La robustesse et la fiabilité d'un moule à deux plaques en font un outil de travail pour la production d'articles qui n'ont pas d'exigences géométriques ou esthétiques complexes.

- Si le dégrappage automatisé n'est pas une priorité : Pour les petites séries ou les situations où une opération secondaire manuelle est réalisable, les avantages du moule simple l'emportent souvent sur le coût du dégrappage.

En comprenant ces compromis fondamentaux, vous pouvez spécifier en toute confiance l'outillage approprié, garantissant un équilibre efficace entre coût, qualité et vitesse de production.

Tableau récapitulatif :

| Aspect | Caractéristique du moule à deux plaques |

|---|---|

| Conception | Deux moitiés (côté A et côté B) qui se séparent le long d'une seule ligne de joint. |

| Système d'alimentation | La carotte, le canal d'alimentation et le seuil d'injection sont tous situés sur la ligne de joint. |

| Avantage principal | Simplicité, faible coût, robustesse et fiabilité. |

| Limitation clé | L'emplacement du seuil d'injection est limité au bord de la pièce (alimentation par le bord). |

| Après éjection | La pièce et le canal d'alimentation sont éjectés ensemble, nécessitant une opération secondaire de dégrappage. |

Prêt à développer votre prochain projet de moulage par injection ?

Le choix de la bonne conception de moule est essentiel pour équilibrer les coûts, la qualité et l'efficacité de la production. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires pour soutenir vos processus de R&D et de production, vous assurant ainsi de disposer des bons outils pour réussir.

Laissez-nous vous aider à obtenir des résultats optimaux. Notre expertise peut vous guider dans le choix de la solution parfaite pour votre application spécifique.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Plaque de graphite carboné fabriquée par la méthode de pressage isostatique

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Fabricant de pièces personnalisées en PTFE Téflon pour tige de récupération d'agitateur magnétique en PTFE

- Agitateur mécanique horizontal de laboratoire multifonctionnel à petite vitesse réglable pour laboratoire

Les gens demandent aussi

- Pourquoi est-il nécessaire d'utiliser des matrices ou des fixations maintenant la pression ? Assurer la stabilité de l'interface des batteries à état solide

- Pourquoi l'utilisation de moules en graphite de haute résistance est-elle nécessaire ? Outils essentiels pour le pressage à chaud sous vide Al/EHEA

- Quelles sont les parties d'un ensemble de moule ? Un guide des composants de moule par injection

- Quels rôles jouent les moules en graphite de haute résistance lors du pressage à chaud sous vide de Fe-ZTA ? Améliorer la densification des matériaux

- Quelle est la fonction des moules à haute résistance dans le traitement MUE de l'acier FM ? Obtenez une résistance supérieure des matériaux

- Quelles sont les fonctions principales des moules en graphite de haute pureté ? Améliorer la précision du frittage sous presse à chaud sous vide

- Quelles sont les étapes du processus de moulage ? Un guide du moulage des plastiques, des métaux et de la céramique

- Pourquoi les moules en graphite sont-ils nécessaires pour le pressage à chaud de ZrB2-SiC ? Optimisez le frittage de céramiques haute performance