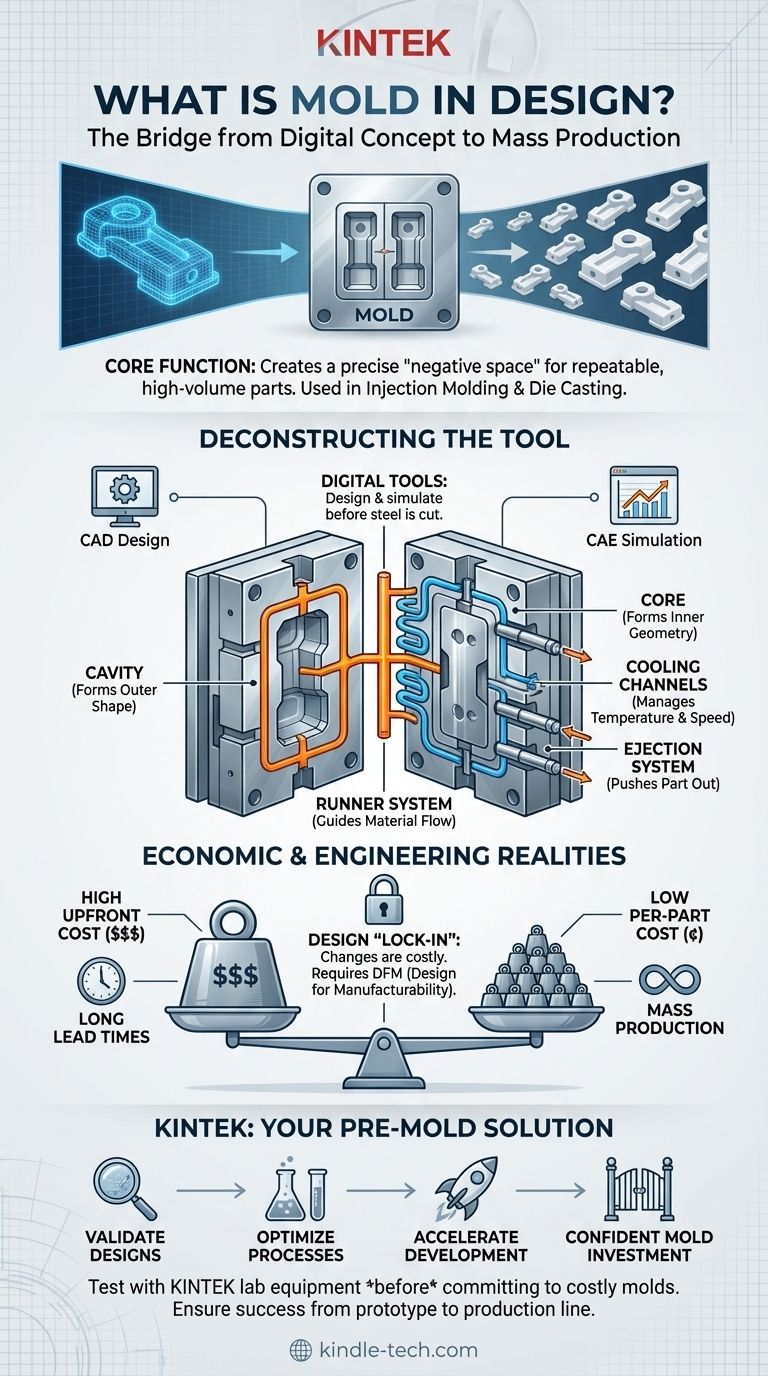

Dans le monde des produits physiques, un moule est un outil industriel sur mesure utilisé pour façonner des matières premières en une pièce finie. Il s'agit généralement d'un bloc d'acier trempé évidé qui fonctionne comme le négatif de la forme du produit final. Des matériaux comme le plastique ou le métal en fusion sont forcés dans cette cavité sous haute pression, laissés refroidir et se solidifier, puis éjectés sous la forme d'une pièce parfaitement formée et reproductible. La conception de moules est donc le processus d'ingénierie critique de création de cet outil.

Un moule est le pont essentiel entre une conception numérique et un produit physique fabriqué en série. La qualité de la conception du moule elle-même dicte directement la qualité de la pièce finale, le coût de fabrication et la vitesse à laquelle des millions d'unités peuvent être fabriquées.

Du fichier numérique à la pièce physique : le rôle du moule

La fonction principale : créer un espace négatif

Au fond, un moule fonctionne comme un bac à glaçons industriel très avancé. Il crée un vide usiné avec précision — un « espace négatif » — qui est l'inverse exact de la pièce que vous avez l'intention de produire.

Lorsque la matière première est injectée dans ce vide, elle prend la forme du moule. Ce processus garantit que chaque pièce produite est pratiquement identique à la précédente, ce qui est la pierre angulaire de la production de masse.

Processus clés : moulage par injection et moulage sous pression

Les moules sont essentiels à plusieurs méthodes de fabrication à grand volume. La plus courante est le moulage par injection plastique, où le plastique fondu est forcé dans la cavité du moule.

Un processus similaire pour les métaux est le moulage sous pression, où du métal en fusion comme l'aluminium ou le zinc est utilisé à la place. Les deux reposent sur le même principe : un moule robuste et réutilisable pour créer des pièces cohérentes à grande vitesse.

Pourquoi les moules sont essentiels pour la production de masse

Alors qu'une seule pièce peut être fabriquée avec l'impression 3D, fabriquer un million de pièces de cette manière est lent et coûteux. Les moules résolvent ce problème.

Après un investissement initial important pour créer le moule, le coût de production de chaque pièce individuelle devient incroyablement bas. Cette économie d'échelle est ce qui rend l'électronique grand public, les composants automobiles et d'innombrables autres articles quotidiens abordables.

Déconstruction de la conception de moules : l'art et la science de l'outil

Plus que la simple forme de la pièce

La conception de moules est un domaine d'ingénierie hautement spécialisé qui va bien au-delà de la simple création d'un négatif de la géométrie du produit. Le concepteur doit tenir compte de la façon dont le matériau se comportera et de la façon dont la pièce peut être fabriquée efficacement.

La cavité et le noyau

Un moule simple est composé de deux moitiés. La cavité est la moitié qui forme généralement la surface extérieure « cosmétique » de la pièce. Le noyau est l'autre moitié qui forme la géométrie intérieure, souvent invisible. Lorsque ces deux blocs d'acier se ferment, ils forment le vide complet pour la pièce.

Le système de canaux : guider le flux de matière

Le concepteur de moules doit créer un réseau de canaux, appelés canaux d'alimentation, qui guident le matériau fondu de la buse de la machine vers la cavité. La conception de ce système est essentielle pour garantir que la cavité se remplisse uniformément et complètement, évitant ainsi les défauts.

Le système d'éjection : faire sortir la pièce

Une fois que la pièce a refroidi et s'est solidifiée, elle doit être poussée hors du moule sans dommage. Le concepteur de moules intègre un système d'éjection, qui se compose de plusieurs broches en acier qui appuient contre la pièce pour l'éjecter du noyau.

Canaux de refroidissement : gestion de la température

La vitesse de fabrication est souvent limitée par la rapidité avec laquelle la pièce peut refroidir. Les concepteurs de moules conçoivent des canaux de refroidissement complexes à l'intérieur des blocs d'acier, à travers lesquels l'eau ou l'huile circule pour contrôler la température et réduire le temps de cycle.

Le rôle des outils numériques (CAO/IAO)

La conception de moules moderne est réalisée à l'aide d'outils numériques. Les ingénieurs utilisent des logiciels de CAO (Conception Assistée par Ordinateur) pour modéliser chaque composant du moule.

Ils utilisent ensuite des logiciels d'IAO (Ingénierie Assistée par Ordinateur) pour exécuter des simulations. Cela leur permet de prédire et de résoudre les problèmes — comme les problèmes de flux de matière ou le gauchissement — avant que de l'acier coûteux ne soit coupé, améliorant considérablement la qualité et raccourcissant le cycle de conception.

Comprendre les compromis et les implications

Coût initial élevé, coût par pièce faible

Le facteur le plus important à comprendre concernant les moules est leur coût. Un moule de qualité production pour une pièce complexe peut facilement coûter des dizaines, voire des centaines de milliers de dollars. Cet investissement n'est justifié que lors de la production de milliers ou de millions de pièces.

Délais longs

La création d'un moule est un processus lent et méticuleux d'usinage de l'acier trempé avec une précision incroyable. Le délai de production d'un moule fini peut varier de plusieurs semaines à plusieurs mois, ce qui doit être pris en compte dans tout calendrier de lancement de produit.

L'effet de « verrouillage »

Une fois qu'un moule est fabriqué, la conception du produit est effectivement « verrouillée ». Apporter même un petit changement à la conception de la pièce nécessite souvent des modifications coûteuses et chronophages du moule en acier, et dans de nombreux cas, un moule entièrement nouveau est nécessaire.

La nécessité de la « Conception pour la Fabricabilité » (DFM)

Un produit ne peut être moulé avec succès que s'il est conçu pour être moulable dès le départ. Ce principe, connu sous le nom de Conception pour la Fabricabilité (DFM), implique des règles comme l'inclusion de légers angles (angles de dépouille) sur les parois afin que la pièce puisse être éjectée, et le maintien d'une épaisseur de paroi uniforme pour éviter le gauchissement. Cela nécessite une collaboration étroite entre le concepteur du produit et l'ingénieur de moules.

Comment cela s'applique à votre développement de produit

Comprendre les moules est fondamental pour prendre des décisions stratégiques en matière de développement de produits.

- Si votre objectif principal est le prototypage rapide ou la production à faible volume : Évitez les moules et leurs coûts initiaux élevés en utilisant l'impression 3D ou le moulage en uréthane.

- Si votre objectif principal est de lancer un produit physique sur le marché de masse : Prévoyez le coût élevé et le long délai de fabrication du moule comme un élément essentiel de votre budget et de votre calendrier dès le premier jour.

- Si votre objectif principal est d'améliorer un produit moulé existant : Reconnaissez que tout changement de conception est une tâche d'ingénierie importante qui nécessitera des modifications coûteuses et chronophages de l'outil.

En fin de compte, comprendre le moule, c'est comprendre les contraintes économiques et techniques fondamentales de la mise sur le marché d'un produit physique.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Fonction principale | Un outil en acier évidé (espace négatif) qui façonne les matières premières en pièces finies. |

| Processus clés | Moulage par injection plastique, moulage sous pression. |

| Avantage principal | Un coût initial élevé entraîne un coût par pièce très faible pour la production à grand volume. |

| Considération clé | Nécessite une Conception pour la Fabricabilité (DFM) et verrouille la conception après sa création. |

Prêt à faire le pont entre votre conception numérique et la production de masse ?

Les principes de la conception de moules sont essentiels pour tout lancement réussi de produit physique. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires au prototypage, aux essais de matériaux et à la validation des processus — des étapes essentielles avant de s'engager dans un moule coûteux.

Nous vous aidons à :

- Valider les conceptions : Testez les propriétés et le comportement des matériaux avec notre équipement fiable.

- Optimiser les processus : Assurez-vous que vos paramètres de fabrication sont parfaitement réglés.

- Accélérer le développement : Obtenez les outils précis dont vous avez besoin pour passer du concept à la production en toute confiance.

Ne laissez pas les défis de fabrication vous ralentir. Contactez nos experts dès aujourd'hui pour discuter de la façon dont les solutions de KINTEK peuvent soutenir votre parcours de développement de produits, du prototype à la chaîne de production.

Guide Visuel

Produits associés

- Moule spécial de presse à chaud pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Presse à moule polygonale pour laboratoire

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

- Moules de presse cylindriques Assemble Lab

Les gens demandent aussi

- Quelle est l'application du moule à trois plaques ? Obtenir un remplissage équilibré pour les pièces complexes

- Comment empêcher l'argile céramique de coller au moule ? Maîtrisez le contrôle de l'humidité pour un démoulage parfait

- Pourquoi les moules en graphite de haute résistance sont-ils nécessaires pour les composites Cu/Ti3SiC2/C/MWCNTs ? Assurer la précision à 950°C

- Quelles sont les fonctions des moules de pression de haute précision pour les pastilles de LPSCl ? Améliorez votre recherche sur les batteries à état solide

- Quel est le processus de moulage en céramique ? Obtenez un moulage de précision pour les pièces complexes

- Quel est le but du papier graphite dans les moules de batteries tout solides ? Optimisation du frittage et de l'extraction d'échantillons

- Quels rôles jouent les moules en graphite dans la production de matériaux superdurs ? Optimisez le frittage avec des outils de haute précision

- Quel est le but d'une matrice en acier trempé ? Confinement de précision pour le frittage à froid à haute pression des NaSICON