Dans la fabrication des restaurations dentaires, la zircone pré-frittée n'est pas un matériau final, mais un état intermédiaire essentiel. C'est de la zircone qui a été partiellement chauffée et densifiée, la transformant d'une poudre meuble en un solide mou, semblable à de la craie. Cet état « biscuit » ou « état vert » est spécifiquement conçu pour être facilement usinable avant de subir le processus de frittage final pour atteindre sa pleine résistance et ses propriétés esthétiques.

Le défi fondamental avec la zircone est sa dureté extrême, ce qui rend presque impossible son usinage efficace dans sa forme finale. La zircone pré-frittée résout ce problème en fournissant un état doux et malléable pour le fraisage, qui est ensuite transformé en la restauration finale à haute résistance grâce à un processus de frittage ultérieur.

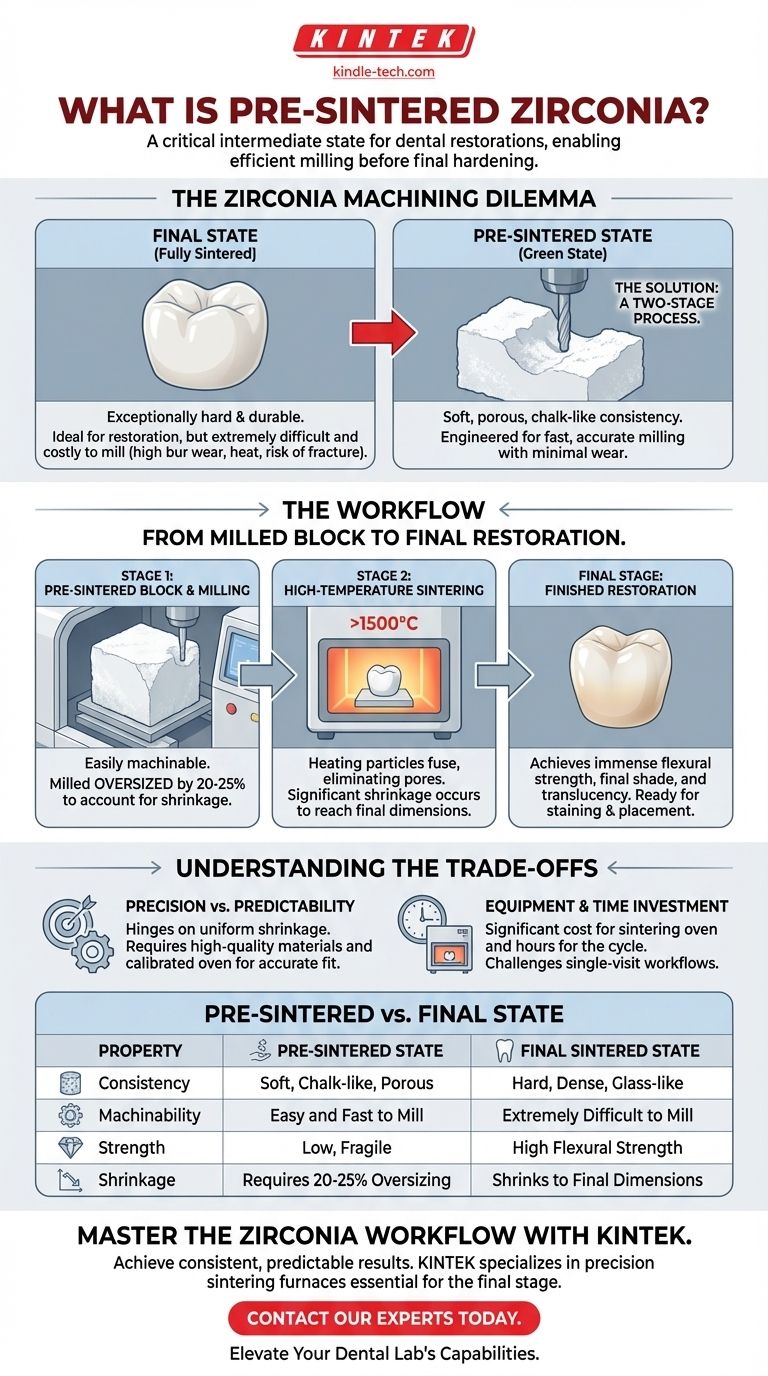

Le dilemme de l'usinage de la zircone

Pour comprendre la zircone pré-frittée, il faut d'abord comprendre le problème qu'elle a été créée pour résoudre. L'objectif est de créer une couronne dentaire ajustée avec précision à partir de l'un des matériaux les plus durs disponibles.

Le défi de la zircone à l'état final

Une fois entièrement frittée, la zircone est une céramique exceptionnellement dure et durable. Cette résistance à l'état final est ce qui en fait un matériau restaurateur idéal.

Cependant, cette même dureté rend son usinage incroyablement difficile et long. Le fraisage d'une couronne à partir d'un bloc de zircone entièrement dense provoquerait une usure extrême des fraises, générerait une chaleur immense et risquerait de fracturer le matériau.

La solution : un processus en deux étapes

L'industrie a résolu ce dilemme en divisant la fabrication en deux étapes. Premièrement, vous usinez le matériau lorsqu'il est mou, et deuxièmement, vous le durcissez.

La zircone pré-frittée est le matériau utilisé dans la première étape. Elle permet un fraisage rapide et précis avec une usure minimale des équipements CAO/FAO.

La nature de la zircone pré-frittée

Cet état intermédiaire possède des propriétés uniques essentielles au flux de travail de la dentisterie numérique. C'est le fruit d'une ingénierie soignée.

Une consistance crayeuse

Sous sa forme pré-frittée, la zircone est poreuse et relativement fragile. Sa consistance est souvent comparée à celle de la craie ou d'une farine dense.

Cette douceur permet aux fraises de sculpter des détails anatomiques complexes, des marges et des surfaces occlusales avec une grande précision et rapidité.

Prise en compte du retrait

Un facteur critique lors du travail avec la zircone pré-frittée est le retrait. Comme le matériau n'est pas entièrement dense, il se rétractera considérablement (souvent de 20 à 25 %) pendant le cycle de frittage final.

Le logiciel CAO/FAO doit calculer et appliquer précisément un facteur d'agrandissement à la conception de la restauration. La couronne est intentionnellement fraisée surdimensionnée afin qu'après le frittage final, elle se rétracte aux dimensions exactes requises.

Du bloc fraisé à la restauration finale

Le fraisage n'est que la moitié du chemin. Le processus de chauffage subséquent est ce qui transforme la forme molle et surdimensionnée en une prothèse fonctionnelle finale.

Le cycle de frittage final

Après le fraisage, la restauration à « état vert » est placée dans un four de frittage spécial à haute température.

Ici, elle est chauffée à des températures dépassant souvent 1 500 °C (2 732 °F). Pendant ce cycle, les particules de zircone fusionnent, éliminant les pores et densifiant le matériau en une masse solide. C'est le processus de frittage.

Atteindre la résistance et l'esthétique finales

Cette cuisson finale accomplit deux choses. Premièrement, elle confère l'immense résistance à la flexion pour laquelle la zircone est connue. Deuxièmement, elle donne au matériau sa teinte et sa translucidité finales.

La forme molle et opaque, semblable à de la craie, devient une restauration dure, semblable à une dent, prête pour la coloration finale, le glaçage et la pose.

Comprendre les compromis

Bien que le flux de travail pré-fritté soit la norme de l'industrie, il est important de reconnaître les compromis et les défis inhérents.

Précision contre prévisibilité

L'ensemble du processus repose sur le retrait prévisible et uniforme du matériau. Toute incohérence dans le bloc de zircone ou tout écart dans le cycle de frittage peut entraîner une restauration mal ajustée.

Cela nécessite l'utilisation de matériaux de haute qualité provenant de fabricants réputés et le maintien d'un four de frittage correctement calibré.

Le coût de l'équipement et du temps

Ce flux de travail nécessite un investissement important dans un four de frittage, qui est un équipement spécialisé.

De plus, le cycle de frittage lui-même est long, prenant souvent plusieurs heures du début à la fin. Cela rend les restaurations au fauteuil en « visite unique » réelles utilisant cette méthode un défi logistique.

Faire le bon choix pour votre flux de travail

Comprendre les propriétés de la zircone pré-frittée vous permet de prendre des décisions éclairées en fonction des priorités de votre laboratoire ou de votre clinique.

- Si votre objectif principal est un contrôle esthétique et une précision maximales : Le flux de travail pré-fritté est la norme de l'industrie, permettant des détails anatomiques complexes avant que le matériau ne devienne trop dur pour être modifié.

- Si votre objectif principal est la vitesse et les restaurations en une seule visite : Vous pourriez envisager des blocs entièrement frittés et usinables, qui éliminent le long cycle de frittage mais offrent moins de flexibilité de conception et provoquent plus d'usure des fraises.

- Si votre objectif principal est la gestion des coûts opérationnels : Sachez que le processus pré-fritté nécessite un investissement important dans un four de frittage à haute température et un engagement de temps pour le cycle de cuisson.

En maîtrisant les principes de ce processus en deux étapes, vous obtenez un contrôle total sur la fabrication de restaurations en zircone solides, précises et esthétiques.

Tableau récapitulatif :

| Propriété | État pré-fritté | État final fritté |

|---|---|---|

| Consistance | Mou, crayeux, poreux | Dur, dense, vitreux |

| Usinabilité | Facile et rapide à fraiser | Extrêmement difficile à fraiser |

| Résistance | Faible, fragile | Haute résistance à la flexion |

| Retrait | Nécessite un surdimensionnement de 20 à 25 % | Se rétracte aux dimensions finales |

| Utilisation principale | Étape de fraisage/CAO-FAO | Restauration dentaire finale |

Maîtrisez le flux de travail de la zircone avec KINTEK

Prêt à améliorer les capacités de votre laboratoire dentaire ? La précision de vos restaurations en zircone dépend de la qualité de vos matériaux et de la fiabilité de votre four de frittage.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les fours de frittage de précision essentiels pour l'étape finale du processus de zircone pré-frittée. Nous aidons les laboratoires au service de l'industrie dentaire à obtenir des résultats constants et prévisibles à chaque restauration.

Contactez nos experts dès aujourd'hui pour trouver la solution de frittage parfaite pour votre flux de travail et garantir que vos restaurations répondent aux normes les plus élevées de solidité et de précision.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'un four de défournement dentaire ? Un outil de précision pour des restaurations dentaires impeccables

- Quel est le four dans lequel les céramiques sont cuites ? Un guide pour choisir le bon four pour votre projet

- Quel est le facteur crucial à considérer lors de la sélection d'un four de pressage dentaire ? La compatibilité des matériaux est la clé

- Les couronnes en zircone sont-elles biocompatibles ? Le guide ultime des restaurations dentaires sûres et sans métal

- Qu'est-ce qu'un four dentaire en céramique ? Un outil de précision pour des restaurations durables et esthétiques

- Quels sont les différents types de céramiques en dentisterie ? Choisissez le bon matériau pour la résistance et l'esthétique

- Quelle est la température de cuisson des céramiques dentaires ? Maîtriser le cycle critique pour des restaurations solides et esthétiques

- Une dent en porcelaine cassée peut-elle être réparée ? Un guide des solutions dentaires durables