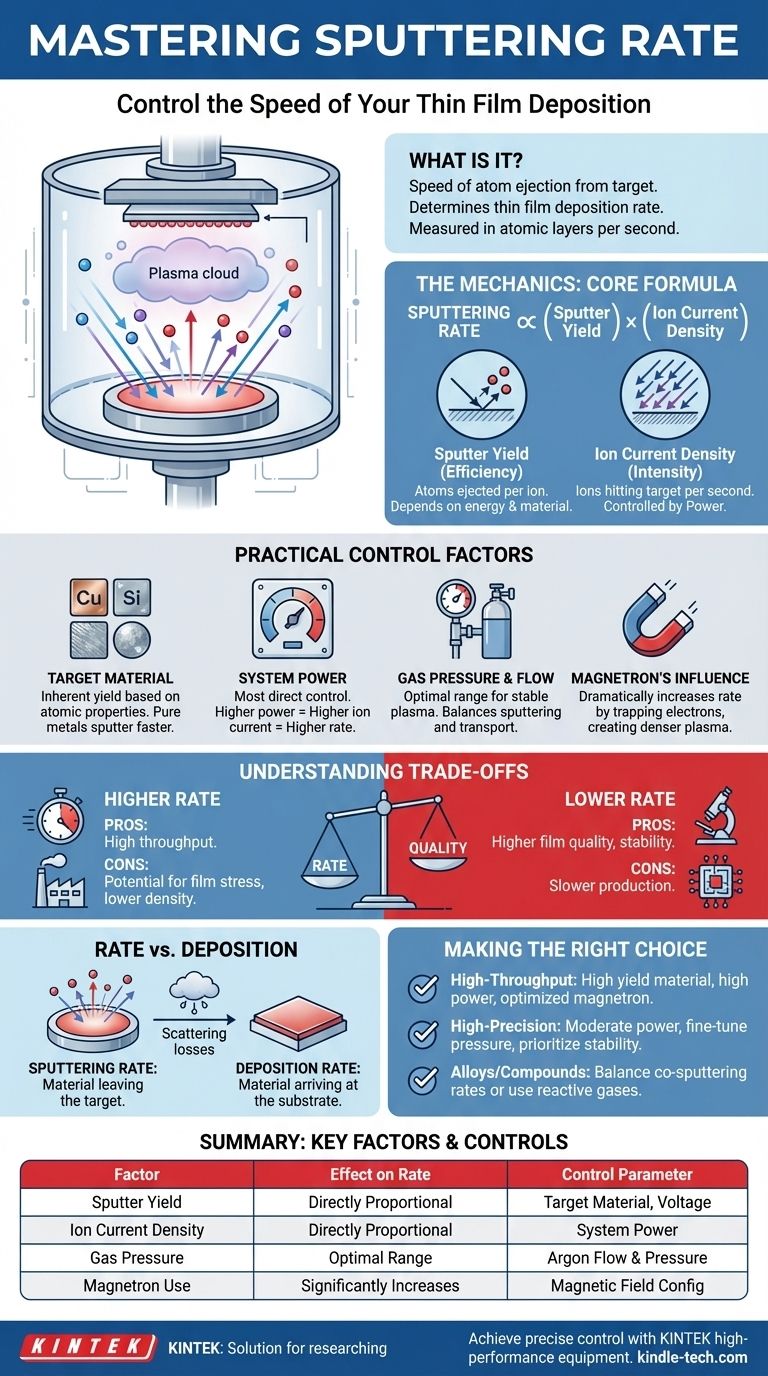

En termes simples, le taux de pulvérisation est la vitesse à laquelle les atomes sont éjectés physiquement d'un matériau cible pendant le processus de pulvérisation. C'est une mesure de la rapidité avec laquelle le matériau source est érodé, généralement quantifiée comme le nombre de couches atomiques retirées de la surface de la cible par seconde. Ce taux est le facteur principal qui détermine la rapidité de dépôt d'une couche mince sur un substrat.

Le taux de pulvérisation n'est pas seulement une mesure ; c'est le paramètre de contrôle central de l'ensemble du processus de dépôt. Comprendre les facteurs qui régissent ce taux – du choix du matériau à la puissance que vous appliquez – est la clé pour passer d'un simple revêtement de surface à l'ingénierie d'une couche mince fonctionnelle de haute qualité.

La mécanique du taux de pulvérisation

Pour contrôler efficacement le processus de pulvérisation, vous devez d'abord comprendre la physique fondamentale qui dicte sa vitesse. Le taux n'est pas arbitraire ; il est le résultat direct de quelques variables clés.

La formule de base

À la base, le taux de pulvérisation est fonction du rendement de pulvérisation, de la densité de courant ionique et des propriétés physiques du matériau cible. Une représentation simplifiée montre cette relation :

Taux de pulvérisation ∝ (Rendement de pulvérisation) x (Densité de courant ionique)

Cela signifie que le taux est directement proportionnel à l'efficacité de l'événement de pulvérisation (rendement) et au nombre d'ions frappant la cible (courant).

Le rôle du rendement de pulvérisation (S)

Le rendement de pulvérisation est la métrique d'efficacité la plus importante dans ce processus. Il est défini comme le nombre moyen d'atomes cibles éjectés pour chaque ion énergétique qui frappe la surface.

Ce rendement n'est pas une constante fixe. Il dépend fortement de l'énergie des ions incidents (contrôlée par la tension du système) et des propriétés atomiques de l'ion (par exemple, l'argon) et du matériau cible (par exemple, le cuivre, le silicium).

L'importance de la densité de courant ionique (j)

La densité de courant ionique représente la quantité d'ions de pulvérisation frappant une zone donnée de la cible par seconde. Considérez-la comme l'intensité du "sablage atomique".

Une densité de courant ionique plus élevée signifie que plus de particules bombardent la cible, ce qui entraîne directement un taux de pulvérisation plus élevé. Ceci est principalement contrôlé par la puissance fournie au système.

Facteurs pratiques qui contrôlent le taux

Alors que la physique fournit les bases, un opérateur contrôle le taux de pulvérisation via plusieurs paramètres pratiques et ajustables.

Propriétés du matériau cible

Le matériau que vous choisissez de pulvériser a un taux de pulvérisation inhérent basé sur son poids atomique et son énergie de liaison de surface. Certains matériaux, comme les métaux purs tels que le cuivre ou le fer, ont des rendements de pulvérisation naturellement élevés et sont donc pulvérisés très rapidement, en particulier avec une alimentation en courant continu.

Puissance du système

La puissance est le bouton de commande le plus direct pour le taux de pulvérisation. L'augmentation de la puissance fournie à la cathode (cible) augmente la densité du plasma. Cela, à son tour, augmente la densité de courant ionique – plus d'ions bombardent la cible, et le taux de pulvérisation augmente en conséquence.

Pression et débit de gaz

Le processus de pulvérisation nécessite une chambre à vide remplie d'un gaz inerte, généralement de l'argon. La pression du gaz doit être suffisamment basse pour permettre aux atomes pulvérisés de voyager vers le substrat, mais suffisamment élevée pour maintenir un plasma stable. Une pression optimale crée un plasma uniforme et un taux de pulvérisation stable et prévisible.

L'influence du magnétron

Les systèmes modernes utilisent presque exclusivement la pulvérisation magnétron pour une raison : elle augmente considérablement le taux. Un champ magnétique est placé derrière la cible pour piéger les électrons près de sa surface.

Ces électrons piégés parcourent un long chemin hélicoïdal, augmentant considérablement la probabilité qu'ils entrent en collision et ionisent les atomes de gaz inerte. Cela crée un plasma beaucoup plus dense (et donc une densité de courant ionique plus élevée) là où c'est nécessaire, conduisant à un taux de pulvérisation significativement plus élevé à des pressions plus basses par rapport aux systèmes sans magnétron.

Comprendre les compromis

Atteindre le taux de pulvérisation le plus élevé possible n'est pas toujours la meilleure stratégie. Le taux que vous choisissez implique des compromis critiques qui ont un impact direct sur votre résultat final.

Taux vs. Qualité du film

Un taux de pulvérisation très élevé peut être excellent pour le débit de production. Cependant, il peut parfois entraîner une contrainte plus élevée dans le film déposé ou une microstructure moins dense. Pour les applications optiques ou électroniques sensibles, un dépôt plus lent et plus contrôlé donne souvent un film de meilleure qualité et plus stable.

Taux vs. Utilisation de la cible

Le champ magnétique dans un système magnétron crée une zone d'érosion concentrée sur la cible, souvent appelée "piste de course". Bien que cette concentration augmente le taux, un ensemble magnétique mal conçu peut créer une piste de course très profonde et étroite. Cela conduit à une mauvaise utilisation de la cible, car une grande partie du matériau cible coûteux reste non pulvérisée tandis que le centre est épuisé.

Taux de pulvérisation vs. Taux de dépôt

Il est crucial de distinguer le taux de pulvérisation du taux de dépôt.

- Taux de pulvérisation : Matériau quittant la cible.

- Taux de dépôt : Matériau arrivant sur le substrat.

Ces deux éléments ne sont pas toujours identiques. Une pression de gaz élevée, par exemple, peut augmenter la densité du plasma et le taux de pulvérisation, mais elle peut également provoquer une dispersion plus importante des atomes pulvérisés par les collisions gazeuses avant qu'ils n'atteignent le substrat, ce qui diminue le taux de dépôt.

Faire le bon choix pour votre objectif

Votre taux de pulvérisation optimal dépend entièrement de votre objectif. Utilisez ces principes comme guide pour ajuster le processus à votre application spécifique.

- Si votre objectif principal est une production à haut débit : Utilisez un matériau avec un rendement de pulvérisation élevé (comme un métal pur), travaillez à haute puissance et optimisez votre magnétron pour un plasma fort et uniforme afin de maximiser le taux de pulvérisation.

- Si votre objectif principal est la haute précision ou la R&D : Privilégiez la stabilité à la vitesse. Utilisez des niveaux de puissance modérés et ajustez finement la pression du gaz pour obtenir un taux contrôlé et reproductible qui produit les propriétés de film souhaitées.

- Si votre objectif principal est le dépôt d'alliages ou de composés : Vous devez équilibrer soigneusement les taux de pulvérisation individuels de plusieurs cibles (co-pulvérisation) ou introduire réactivement un gaz (comme l'azote ou l'oxygène), ce qui modifiera la dynamique et le taux de pulvérisation.

En fin de compte, maîtriser le taux de pulvérisation, c'est le comprendre comme un outil pour contrôler le trajet des atomes de votre cible à votre substrat.

Tableau récapitulatif :

| Facteur | Effet sur le taux de pulvérisation | Paramètre de contrôle clé |

|---|---|---|

| Rendement de pulvérisation (S) | Directement proportionnel | Matériau cible, énergie des ions (tension) |

| Densité de courant ionique (j) | Directement proportionnel | Puissance du système |

| Pression du gaz | Plage optimale pour la stabilité | Débit et pression d'argon |

| Utilisation du magnétron | Augmente considérablement le taux | Configuration du champ magnétique |

Prêt à obtenir un contrôle précis sur vos processus de dépôt de couches minces ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour tous vos besoins en pulvérisation. Que vous soyez axé sur la production à haut débit ou la précision en R&D, nos experts peuvent vous aider à sélectionner le bon système pour optimiser votre taux de pulvérisation et la qualité de votre film. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences spécifiques en laboratoire et découvrir comment nous pouvons améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Comment le pressage isostatique à chaud (HIP) optimise-t-il l'Inconel 718 fabriqué par fabrication additive ? Atteindre une densité et une intégrité de 100 %

- Quelle est la signification physique de la couche limite la plus interne ? Perspectives cruciales pour le confinement des matériaux

- Quelles sont les 5 précautions de sécurité à prendre lors du chauffage de quoi que ce soit en laboratoire ? Règles essentielles pour la sécurité en laboratoire

- Comment nettoyer un filtre-presse ? Un guide étape par étape pour un retrait efficace du gâteau de filtration

- Quels sont les deux types de machines de moulage sous pression ? Moulage sous pression à chambre chaude contre moulage sous pression à chambre froide

- De quoi est composé le bromure de potassium ? Découvrez le composé ionique qui alimente les laboratoires et les soins vétérinaires

- Quelles sont les exigences pour les gabarits en mousse polymère pour les céramiques MAX réticulées ? Assurer l'intégrité structurelle

- Quels sont les inconvénients des évaporateurs à film mince agité ? Compromis clés à considérer