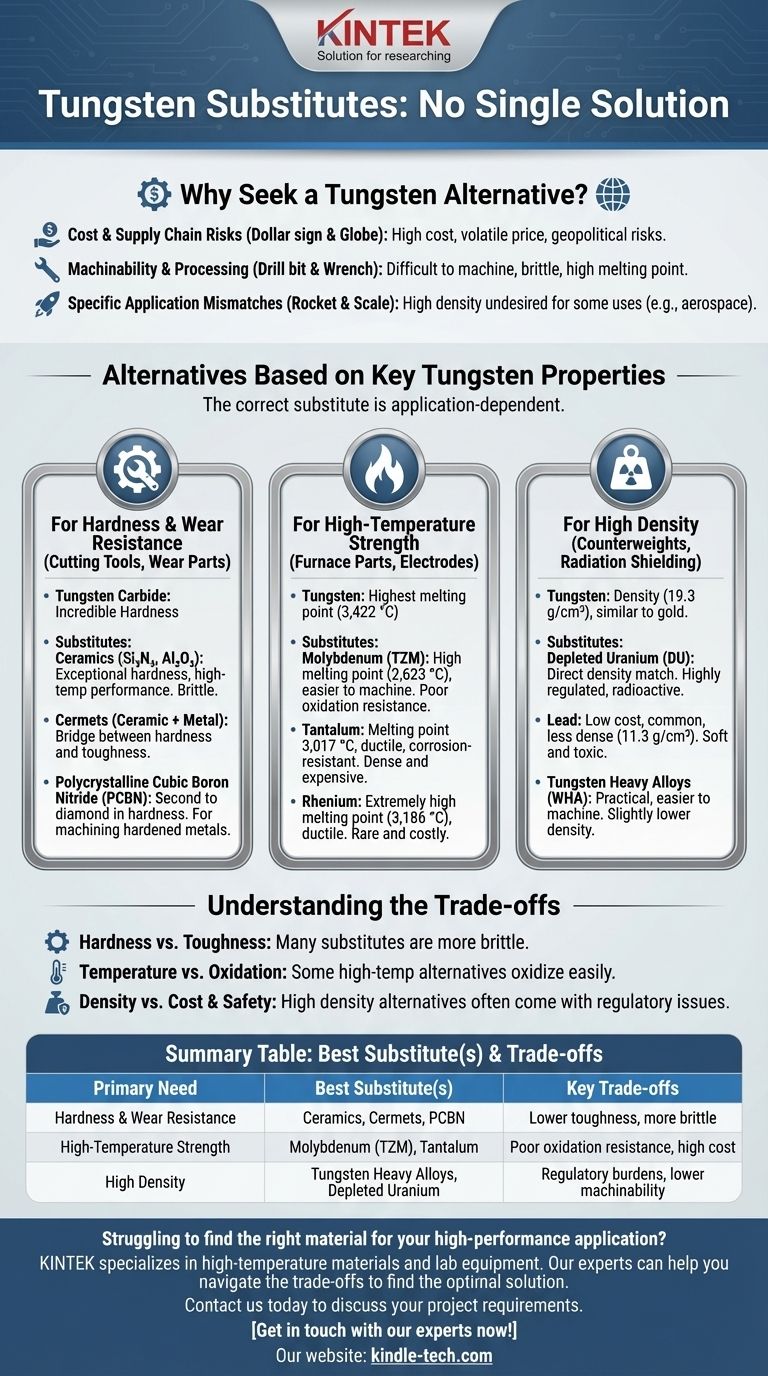

Le meilleur substitut pour le tungstène n'est pas un matériau unique ; c'est une catégorie de matériaux choisis en fonction de la propriété spécifique du tungstène que vous souhaitez reproduire. Le remplacement idéal dépend entièrement de savoir si votre application exige sa dureté extrême, son point de fusion inégalé ou sa densité élevée, car aucun élément ou alliage unique ne possède simultanément ces trois caractéristiques.

La recherche d'un substitut au tungstène est une leçon sur les compromis en ingénierie. Au lieu d'un remplacement direct, le choix optimal dépend de l'isolement de la propriété la plus critique pour votre application — qu'il s'agisse de la dureté, de la densité ou de la résistance à la chaleur — et de l'acceptation de compromis sur les autres.

Pourquoi chercher une alternative au tungstène ?

Avant d'explorer les substituts, il est crucial de comprendre les raisons qui motivent cette recherche. Les ingénieurs et les concepteurs s'éloignent généralement du tungstène pour quelques raisons principales.

Coût et risques liés à la chaîne d'approvisionnement

Le tungstène est coûteux et son prix peut être volatil. Une part importante de l'approvisionnement mondial est concentrée dans quelques régions, créant des risques géopolitiques et liés à la chaîne d'approvisionnement que de nombreuses industries cherchent à atténuer.

Usinabilité et traitement

Le tungstène est notoirement difficile et coûteux à usiner. Il est cassant à température ambiante et possède un point de fusion extrêmement élevé, nécessitant des équipements et des processus spécialisés pour sa fabrication.

Inadéquations spécifiques à l'application

Dans certains cas, l'une des propriétés caractéristiques du tungstène peut être un inconvénient. Sa densité élevée, par exemple, est indésirable dans les applications aérospatiales où le poids est une préoccupation majeure.

Alternatives basées sur les propriétés clés du tungstène

Le substitut correct dépend toujours de l'application. Voici les alternatives les plus viables, classées par la propriété principale du tungstène qu'elles visent à remplacer.

Pour la dureté et la résistance à l'usure (outils de coupe, pièces d'usure)

Sous sa forme de carbure (carbure de tungstène), le tungstène est apprécié pour son incroyable dureté.

- Céramiques : Des matériaux comme le Nitrures de Silicium (Si₃N₄) et l'Alumine (Al₂O₃) offrent une dureté exceptionnelle et de bonnes performances à haute température. Ils sont souvent utilisés dans les plaquettes de coupe à grande vitesse.

- Cermets : Ce sont des composites de céramique (cer) et de métal (met), tels que le carbure-nitrure de titane. Ils offrent un pont entre la dureté des céramiques et la ténacité des carbures cémentés.

- Nitrures de Bore Cubique Poly-cristallin (PCBN) : Deuxièmes seulement après le diamant en termes de dureté, les PCBN sont extrêmement efficaces pour l'usinage des métaux ferreux trempés. C'est une alternative haut de gamme et haute performance.

Pour la résistance à haute température (pièces de four, électrodes)

Le tungstène possède le point de fusion le plus élevé de tous les métaux (3 422 °C / 6 192 °F), ce qui le rend essentiel pour les applications à chaleur extrême.

- Molybdène (et ses alliages, comme le TZM) : C'est le substitut le plus courant et le plus pratique. Il possède un point de fusion élevé (2 623 °C), est moins dense que le tungstène et est plus facile à usiner. Sa principale faiblesse est sa faible résistance à l'oxydation au-dessus de 600 °C.

- Tantale : Avec un point de fusion de 3 017 °C, le tantale est un concurrent sérieux. Il est plus ductile et présente une meilleure résistance à la corrosion que le tungstène, mais il est également très dense et coûteux.

- Rhénium : Souvent allié au tungstène ou au molybdène, le rhénium pur possède un point de fusion extrêmement élevé (3 186 °C) et reste ductile même après avoir été travaillé. Cependant, sa rareté et son coût extrême le limitent aux applications aérospatiales et électroniques très spécialisées.

Pour la densité élevée (contre-poids, blindage contre les radiations)

La densité du tungstène (19,3 g/cm³) est presque identique à celle de l'or, ce qui le rend idéal pour concentrer la masse dans un petit volume.

- Uranium appauvri (UA) : Pour les applications exigeant la densité la plus élevée, l'UA (environ 19,1 g/cm³) est un substitut direct. Il est principalement utilisé dans les domaines militaire et aérospatial pour les pénétrateurs à énergie cinétique et les contrepoids, mais son utilisation est fortement réglementée en raison de sa radioactivité et de sa toxicité de faible niveau.

- Plomb : Bien que nettement moins dense (11,3 g/cm³), le plomb est un matériau très courant et peu coûteux pour le blindage contre les radiations et le lestage. Il est mou et toxique, ce qui limite ses applications structurelles.

- Alliages lourds de tungstène (WHA) : Ce ne sont pas des substituts mais plutôt des formes plus pratiques de tungstène, où la poudre de tungstène est frittée avec un liant comme le nickel, le fer ou le cuivre. Ils offrent une densité légèrement inférieure mais sont beaucoup plus faciles à usiner.

Comprendre les compromis : aucun substitut parfait

Choisir une alternative au tungstène signifie que vous devez être conscient de ce que vous sacrifiez.

Le dilemme dureté contre ténacité

De nombreux matériaux qui rivalisent avec la dureté du carbure de tungstène, comme les céramiques, sont beaucoup plus cassants. Ils ne peuvent pas supporter le même niveau de choc ou de vibration, ce qui les rend inadaptés aux applications impliquant des vibrations ou des coupes interrompues.

La barrière température contre oxydation

Le molybdène est un excellent substitut à haute température, mais il s'oxyde de manière catastrophique à l'air à haute température. Le tungstène est plus performant à cet égard. L'utilisation du molybdène nécessite souvent un vide, une atmosphère inerte ou des revêtements protecteurs.

L'équation densité contre coût et sécurité

Bien que l'uranium appauvri corresponde à la densité du tungstène, il s'accompagne d'énormes contraintes réglementaires, sécuritaires et politiques. Pour la plupart des applications commerciales, la complexité de l'utilisation de l'UA en fait une option non viable.

Faire le bon choix pour votre application

Pour sélectionner le meilleur substitut, définissez d'abord votre exigence non négociable.

- Si votre objectif principal est une dureté extrême pour la coupe ou l'usure : Vos meilleures options sont les céramiques (pour la rentabilité) ou le PCBN (pour la performance ultime), mais vous devez concevoir en tenant compte de leur ténacité inférieure.

- Si votre objectif principal est la performance à haute température : Le molybdène et son alliage TZM sont votre choix initial le plus pratique, à condition que vous puissiez gérer leur mauvaise résistance à l'oxydation.

- Si votre objectif principal est la densité maximale pour le lestage ou le blindage : Les alliages lourds de tungstène (WHA) offrent le meilleur équilibre entre performance et usinabilité pour la plupart des applications, tandis que le plomb reste le choix pour le blindage non structurel à faible coût.

- Si votre objectif principal est la réduction des coûts avec de bonnes performances globales : Considérez les aciers avancés ou le molybdène, car ils offrent souvent 80 % de la performance pour une fraction du coût et de la difficulté de fabrication.

En fin de compte, le remplacement du tungstène nécessite une définition précise de votre problème d'ingénierie, et non la recherche d'un matériau miracle.

Tableau récapitulatif :

| Besoin Principal | Meilleur(s) Substitut(s) | Compromis Clés |

|---|---|---|

| Dureté et résistance à l'usure | Céramiques, Cermets, PCBN | Ténacité plus faible, plus cassant |

| Résistance à haute température | Molybdène (TZM), Tantale | Mauvaise résistance à l'oxydation, coût élevé |

| Haute densité | Alliages lourds de tungstène, Uranium appauvri | Fardeaux réglementaires, usinabilité réduite |

Vous avez du mal à trouver le bon matériau pour votre application haute performance ?

KINTEK est spécialisée dans les matériaux haute température et les équipements de laboratoire. Nos experts peuvent vous aider à naviguer dans les compromis entre des matériaux comme le molybdène, le tantale et les céramiques avancées pour trouver la solution optimale pour vos besoins spécifiques en matière de traitement thermique, de recherche et de développement.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nos matériaux et notre expertise peuvent améliorer les capacités et l'efficacité de votre laboratoire.

Prenez contact avec nos experts maintenant !

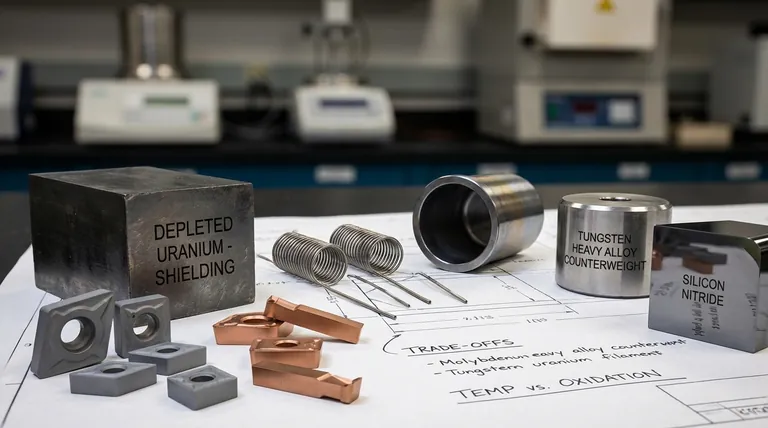

Guide Visuel

Produits associés

- Fil de tungstène évaporé thermiquement pour applications à haute température

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Four de traitement thermique sous vide au molybdène

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Combien de temps dure un élément chauffant ? Prolongez la durée de vie de votre appareil grâce à ces informations clés.

- Le graphite peut-il être utilisé comme élément chauffant ? Découvrez sa puissance à haute température dans des environnements contrôlés

- À quoi sert une tige en carbure de silicium chauffée à haute température ? Un élément chauffant de premier ordre pour les environnements extrêmes

- Quel est le point de fusion le plus élevé du molybdène ? 2622°C pour les applications à chaleur extrême

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Le tungstène résiste-t-il aux chocs ? Dévoiler la fragilité surprenante d'un métal dur

- Comment contrôlez-vous la température d'une résistance ? Maîtrisez les méthodes de tension, de résistance et de PWM

- Quels sont les 5 types de dispositifs de détection de température ? Trouvez l'outil adapté à votre application