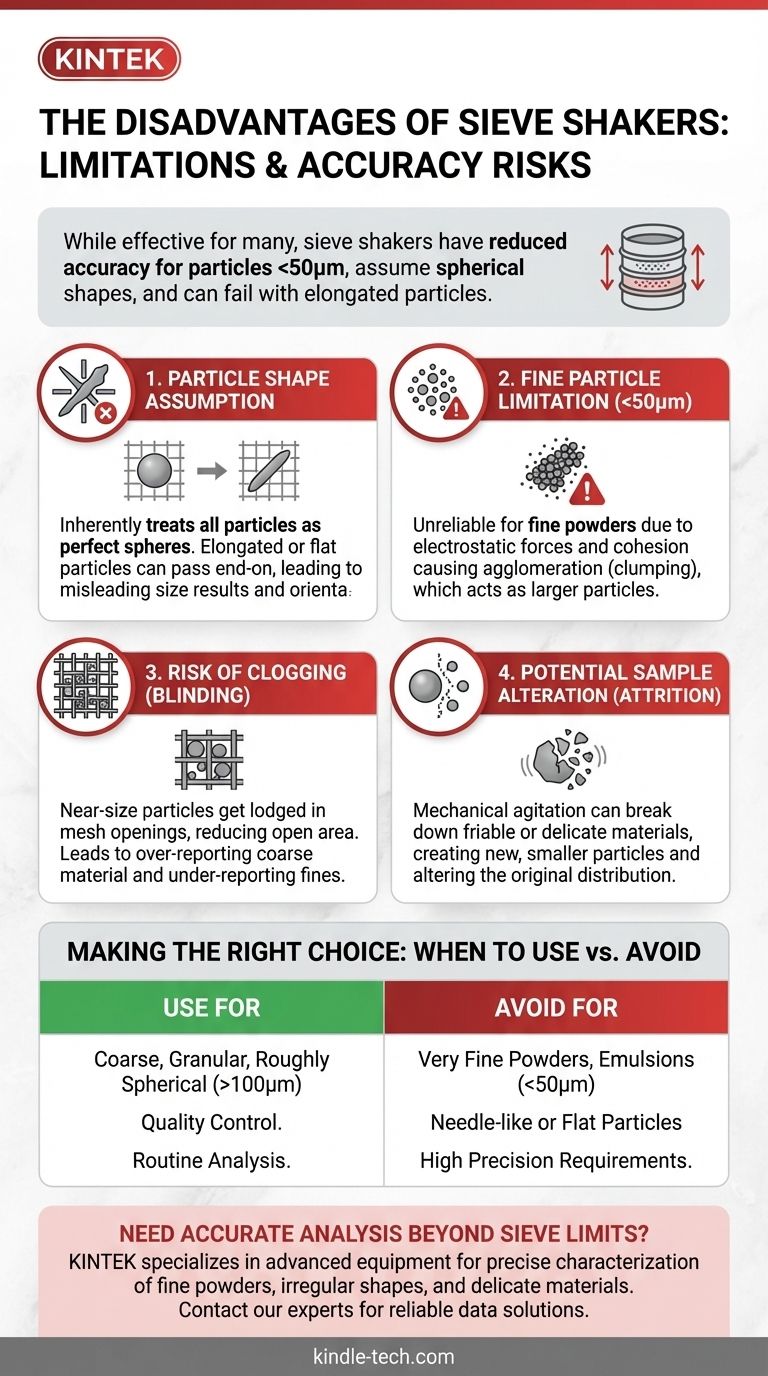

Bien que très efficace pour de nombreuses applications, les principaux inconvénients d'un tamiseur sont sa précision réduite pour les particules de taille inférieure à environ 50 microns (µm), son hypothèse inhérente que toutes les particules sont des sphères parfaites, et son potentiel à fournir des résultats peu fiables pour les particules allongées ou plates. Ces limitations peuvent entraîner des erreurs de mesure significatives si l'instrument est utilisé en dehors de ses paramètres opérationnels idéaux.

Un tamiseur est un outil simple et économique pour l'analyse granulométrique, mais sa précision dépend fondamentalement de deux conditions qui ne sont pas toujours remplies : que les particules soient approximativement sphériques et qu'elles ne soient pas assez fines pour provoquer des problèmes électrostatiques ou de colmatage.

Le principe : comment fonctionne un tamiseur

Pour comprendre les inconvénients, nous devons d'abord comprendre le mécanisme de base. Un tamiseur est un appareil qui automatise le processus de passage d'un matériau à travers une pile de tamis d'essai avec des ouvertures de maille progressivement plus petites.

Le mécanisme de base

Un tamiseur imprime un mouvement spécifique – souvent une action de projection en 3D – à une pile de tamis. Cette agitation encourage les particules à bouger et à trouver une ouverture qu'elles peuvent traverser.

Les particules plus grosses sont retenues sur les tamis supérieurs avec des ouvertures plus grandes, tandis que les particules plus petites continuent vers le bas jusqu'à ce qu'elles soient retenues par un tamis dont la maille est trop fine pour qu'elles puissent passer.

Ce qu'il mesure (et ce qu'il suppose)

Après le cycle de tamisage, le matériau retenu sur chaque tamis est pesé. Cela fournit une distribution granulométrique basée sur la masse de l'échantillon.

Crucialement, cette méthode entière est basée sur une hypothèse géométrique : une particule passera à travers une ouverture carrée si sa deuxième plus grande dimension est inférieure à la taille de la maille. Cela traite intrinsèquement toutes les particules complexes en 3D comme de simples sphères.

Principaux inconvénients en détail

Les limites d'un tamiseur découlent directement de son principe mécanique simple. Pour de nombreux matériaux, ces inconvénients peuvent l'emporter sur les avantages de la rapidité et du faible coût.

L'hypothèse de la forme des particules

L'inconvénient le plus important est l'incapacité à prendre en compte les formes de particules irrégulières. Les particules allongées, en forme d'aiguille ou plates et feuilletées peuvent produire des résultats trompeurs.

Par exemple, une particule longue et fine pourrait passer à travers une maille de tamis par son extrémité, l'enregistrant comme une "petite" particule. Cependant, si elle s'était orientée à plat contre la maille, elle aurait été retenue. Ce biais d'orientation fausse la distribution massique et produit des données imprécises et non reproductibles.

La limitation des particules fines

L'analyse par tamisage devient peu fiable pour les particules plus fines qu'environ 50 µm (ou environ 300 mesh). Certaines sources citent même une limite pratique plus proche de 100 µm.

En dessous de cette taille, des forces comme l'électricité statique et la cohésion provoquent l'agglomération des particules fines, ou leur regroupement. Ces amas se comportent comme des particules plus grosses, les empêchant de passer à travers la maille appropriée et invalidant les résultats. Le tamisage humide peut aider, mais il introduit ses propres complexités.

Risque de résultats imprécis dus au colmatage

Les particules fines ou de taille proche peuvent se loger dans les ouvertures de la maille métallique, un phénomène connu sous le nom de colmatage ou aveuglement.

Ce blocage réduit efficacement la surface ouverte du tamis, empêchant d'autres particules de passer. S'il n'est pas traité, le colmatage entraîne une surestimation du matériau grossier et une sous-estimation du matériau fin.

Potentiel d'altération de l'échantillon

L'agitation mécanique d'un tamiseur, bien que nécessaire à la séparation, peut endommager les matériaux friables ou délicats.

Le mouvement constant peut provoquer l'attrition des particules, brisant les particules plus grosses en plus petites pendant l'analyse. Cette erreur de réduction de taille signifie que vous ne mesurez plus la distribution granulométrique de l'échantillon original, mais plutôt une distribution créée pendant le processus de test lui-même.

Faire le bon choix pour votre objectif

Un tamiseur reste un outil précieux lorsqu'il est utilisé correctement. La décision d'en utiliser un dépend entièrement du type de votre matériau et du niveau de précision analytique dont vous avez besoin.

- Si votre objectif principal concerne les matériaux grossiers, granulaires ou approximativement sphériques (>100 µm) : Le tamiseur est un choix efficace, économique et fiable pour le contrôle qualité et l'analyse de routine.

- Si votre objectif principal concerne les poudres très fines, les émulsions ou les matériaux <50 µm : Vous devez envisager des méthodes alternatives comme la diffraction laser ou la diffusion dynamique de la lumière pour des résultats précis.

- Si votre objectif principal est d'analyser des particules en forme d'aiguille ou plates où la forme est un facteur critique : L'analyse par tamisage produira probablement des données trompeuses, et vous devriez utiliser des techniques d'analyse d'images à la place.

Comprendre ces limitations vous permet de choisir le bon outil pour votre défi analytique spécifique.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Suppose des particules sphériques | Résultats imprécis pour les particules allongées ou plates en raison du biais d'orientation. |

| Limité pour les particules fines (<50µm) | Données peu fiables dues à l'agglomération par l'électricité statique et la cohésion. |

| Risque de colmatage du tamis (aveuglement) | Les ouvertures de maille bloquées entraînent une surestimation du matériau grossier. |

| Potentiel d'attrition des particules | L'agitation mécanique peut briser les échantillons friables, altérant la véritable distribution granulométrique. |

Besoin d'une analyse granulométrique précise au-delà des limites d'un tamiseur ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour une caractérisation précise des matériaux. Que vous travailliez avec des poudres fines, des formes irrégulières ou des matériaux délicats, nous proposons des solutions qui fournissent des données fiables et reproductibles. Contactez nos experts dès aujourd'hui pour trouver l'outil analytique adapté aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Tamis de laboratoire et machine de tamisage vibrant

- Tamis vibrant de laboratoire pour tamisage tridimensionnel sec et humide

- Instrument de tamisage électromagnétique tridimensionnel

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

- Agitateur mécanique horizontal de laboratoire multifonctionnel à petite vitesse réglable pour laboratoire

Les gens demandent aussi

- À quoi sert un tamiseur vibrant ? Obtenez une analyse granulométrique précise et un contrôle qualité.

- Comment un tamis vibrant de laboratoire standard aide-t-il au prétraitement des matériaux géologiques naturels ? Améliorez la précision de votre étude d'adsorption

- Comment les agitateurs de laboratoire à température constante garantissent-ils l'uniformité des matériaux ? Optimisation de la synthèse de nanocatalyseurs bimétalliques

- Quel est le rôle d'un système de tamisage dans le désencollage humide ? Optimiser l'extraction de cellulose de la bagasse de canne à sucre

- Quelle est la fonction du contrôle de vitesse dans les agitateurs industriels pour la lixiviation de l'or ? Optimisez votre récupération des déchets électroniques

- L'analyse granulométrique par tamisage est-elle la technique la plus couramment utilisée pour l'analyse de la taille des particules ? La méthode de référence pour les matériaux granulaires

- Quelles sont les fonctions principales des cyclones et des cribles dans le recyclage ? Améliorer la pureté et les performances mécaniques

- Pourquoi l'utilisation de tamiseurs analytiques de haute précision est-elle nécessaire pour le LPBF ? Assurer une parfaite consistance de la poudre métallique