En substance, un moule à deux plaques est la conception la plus courante et la plus fondamentale utilisée dans le moulage par injection. Sa fonction principale est de former le plastique fondu en une pièce souhaitée à l'aide de deux sections principales, un côté "empreinte" et un côté "noyau", qui se séparent le long d'un seul plan pour éjecter le produit fini.

La caractéristique distinctive d'un moule à deux plaques est sa simplicité. En utilisant une seule ligne de séparation où le moule s'ouvre, il offre une solution rentable et fiable, mais cette simplicité contraint directement l'endroit où le plastique peut être injecté dans la pièce.

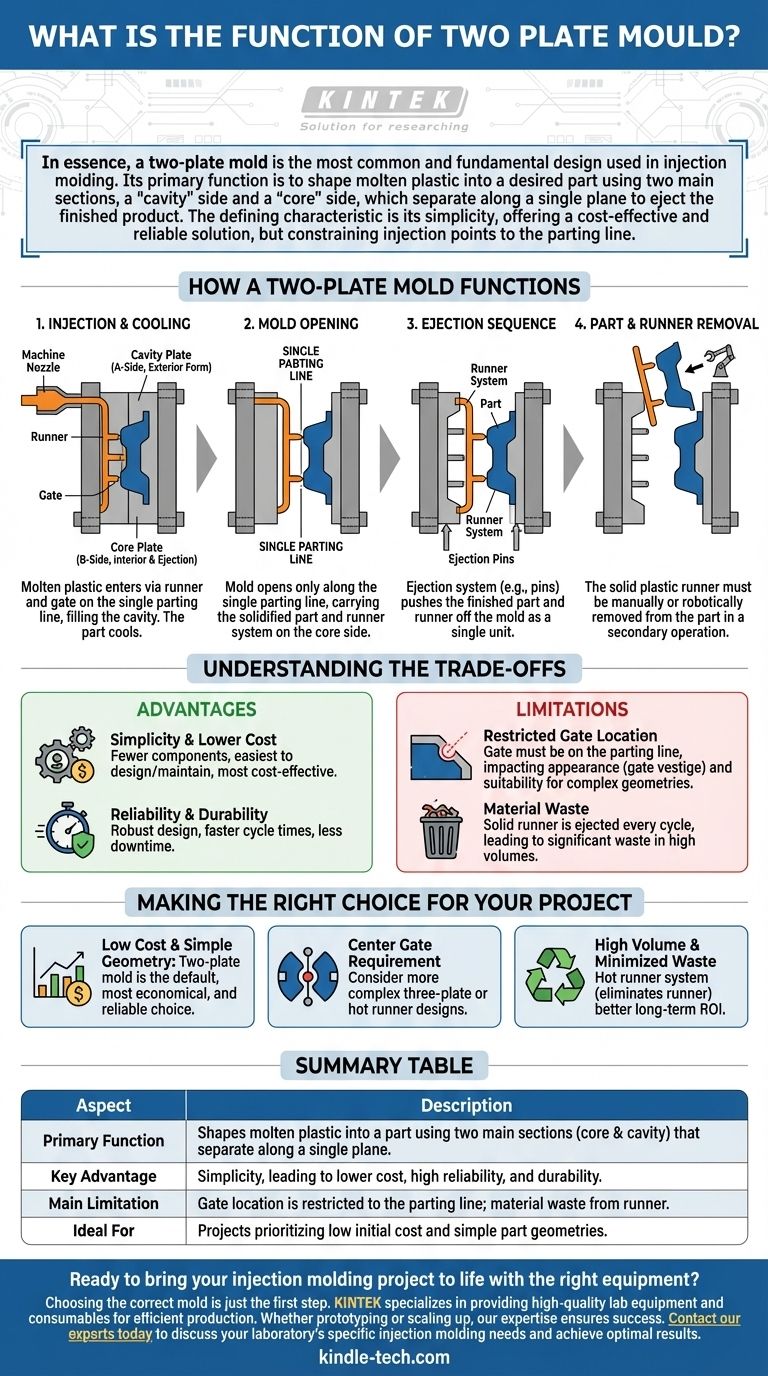

Comment fonctionne un moule à deux plaques

Le fonctionnement d'un moule à deux plaques est simple, il s'articule autour de ses deux moitiés principales et de la surface unique où elles se rencontrent.

Les deux sections principales : Noyau et Empreinte

Chaque moule à deux plaques se compose de deux sections primaires. La plaque d'empreinte (souvent appelée côté A) forme généralement la surface extérieure et esthétique de la pièce. La plaque de noyau (côté B) forme la géométrie intérieure et abrite le système d'éjection.

La ligne de séparation unique

C'est le concept le plus critique. La ligne de séparation est le plan unique où les plaques de noyau et d'empreinte se rencontrent et se séparent. Lorsque le cycle de moulage par injection est terminé, le moule entier s'ouvre uniquement le long de cette ligne.

Le système de canaux et de seuils d'injection

Pour introduire le plastique fondu dans la cavité de la pièce, un système de canaux est usiné dans le moule. Le canal d'alimentation est le canal principal depuis la buse de la machine, et le seuil d'injection est la petite ouverture par laquelle le plastique entre dans la cavité réelle de la pièce.

Dans un moule à deux plaques, le canal d'alimentation et le seuil d'injection doivent être situés directement sur la ligne de séparation. C'est une contrainte de conception non négociable.

La séquence d'éjection

Une fois la pièce en plastique refroidie et solidifiée, le moule s'ouvre au niveau de la ligne de séparation. La pièce finie, ainsi que le canal d'alimentation et le seuil d'injection maintenant solides, sont maintenus du côté du noyau. Un système d'éjection (utilisant généralement des broches) pousse ensuite la pièce et le système de canaux attaché hors du moule en une seule unité.

Comprendre les compromis

La simplicité du moule à deux plaques est à la fois sa plus grande force et sa principale source de limitations.

Avantage : Simplicité et coût réduit

Moins de composants et une construction plus simple font des moules à deux plaques l'option la plus rentable à concevoir, fabriquer et entretenir. C'est la raison pour laquelle ils sont le cheval de bataille de l'industrie du moulage par injection.

Avantage : Fiabilité et durabilité

Avec moins de pièces mobiles par rapport aux conceptions plus complexes, les moules à deux plaques sont extrêmement robustes et fiables. Cela conduit souvent à des temps de cycle plus rapides et à moins de temps d'arrêt pour la maintenance.

Limitation : Emplacement du seuil d'injection restreint

Étant donné que le seuil d'injection doit être sur la ligne de séparation, vous ne pouvez injecter du plastique que sur le bord extérieur de la pièce. Cela peut affecter l'apparence finale de la pièce (laissant une "trace de seuil d'injection" ou une marque) et peut être inadapté aux géométries complexes qui nécessitent un point de remplissage plus central.

Limitation : Déchets de matière

Le système de canaux est éjecté avec la pièce à chaque cycle. Ce canal d'alimentation en plastique solide doit être retiré manuellement ou robotiquement de la pièce lors d'une opération secondaire. Ce matériau de canal est souvent un déchet, ce qui peut devenir un coût important dans la production à grand volume.

Faire le bon choix pour votre projet

Le choix du bon type de moule dépend entièrement de la conception de votre pièce, de votre budget et de votre volume de production.

- Si votre objectif principal est un coût initial faible et une géométrie de pièce simple : Le moule à deux plaques est le choix par défaut, le plus économique et le plus fiable.

- Si votre pièce nécessite un seuil d'injection au centre pour des raisons esthétiques ou structurelles : Vous devez envisager une conception de moule plus complexe à trois plaques ou à canaux chauds.

- Si vous produisez de très grands volumes où la minimisation des déchets de matière est critique : Un système à canaux chauds, qui élimine complètement le canal d'alimentation, offre souvent un meilleur retour sur investissement à long terme.

En fin de compte, reconnaître que le moule à deux plaques repose sur une seule ligne de séparation est la clé pour exploiter sa puissance économique pour les bonnes applications.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Fonction principale | Forme le plastique fondu en une pièce à l'aide de deux sections principales (noyau et empreinte) qui se séparent le long d'un seul plan. |

| Avantage clé | Simplicité, conduisant à un coût réduit, une grande fiabilité et une durabilité. |

| Principale limitation | L'emplacement du seuil d'injection est restreint à la ligne de séparation, ce qui peut affecter l'esthétique de la pièce et entraîner des déchets de matière provenant du système de canaux. |

| Idéal pour | Les projets privilégiant un faible coût initial et présentant des géométries de pièces simples. |

Prêt à donner vie à votre projet de moulage par injection avec le bon équipement ?

Choisir le bon moule n'est que la première étape. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires à une production efficace et fiable. Que vous prototypiez avec un simple moule à deux plaques ou que vous augmentiez la production avec des systèmes plus complexes, notre expertise vous assure d'avoir les bons outils pour réussir.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire en matière de moulage par injection et vous aider à obtenir des résultats optimaux.

Guide Visuel

Produits associés

- Moule spécial de presse à chaud pour laboratoire

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Presse à moule polygonale pour laboratoire

- Moule de presse de laboratoire carré Assemble pour applications de laboratoire

- Presse à moule de forme spéciale pour laboratoire

Les gens demandent aussi

- Quel est le rôle des moules en graphite dans le pressage à chaud sous vide de Mo10/Cu-Al2O3 ? Optimisez votre production de composites avancés

- Quelles sont les exigences pour les moules en graphite dans le frittage par pressage à chaud sous vide ? Atteindre des performances de frittage précises

- Quel est l'objectif principal des moules pressurisés pour les batteries à état solide ? Assurer la stabilité et le contact de l'interface

- Quel rôle joue un moule en graphite de haute résistance pendant le pressage à chaud sous vide ? Optimisation du frittage de carbure à base de WC

- Quelles sont les applications du processus de moulage ? Alimenter la production de masse, des voitures aux dispositifs médicaux

- Pourquoi les manchons de moulage en PEEK et les pistons en titane sont-ils utilisés ensemble ? Guide expert pour les tests d'électrolytes à l'état solide

- Quelle est la fonction d'un moule en graphite lors du processus de frittage parPressage à chaud sous vide ? Optimiser les performances des composites

- Quels sont les avantages des moisissures ? Exploiter les usines microscopiques de la nature