Dans les récipients agités, le transfert de chaleur est l'échange contrôlé d'énergie thermique entre le contenu du récipient et une source ou un puits externe. Ce processus est fondamental pour gérer la température des réactions chimiques, des cristallisations ou des opérations de mélange. Il est généralement accompli en utilisant un fluide de chauffage ou de refroidissement qui circule à travers une chemise entourant le récipient ou à travers des serpentins internes, l'agitateur jouant le rôle le plus critique dans la détermination du taux d'échange de chaleur.

L'efficacité du transfert de chaleur dans un réservoir agité n'est pas dictée uniquement par la température du fluide de chauffage ou de refroidissement. Elle est fondamentalement contrôlée par l'agitateur, qui crée la turbulence nécessaire pour briser la couche de fluide isolante à la paroi du récipient, régissant ainsi l'efficacité globale du processus.

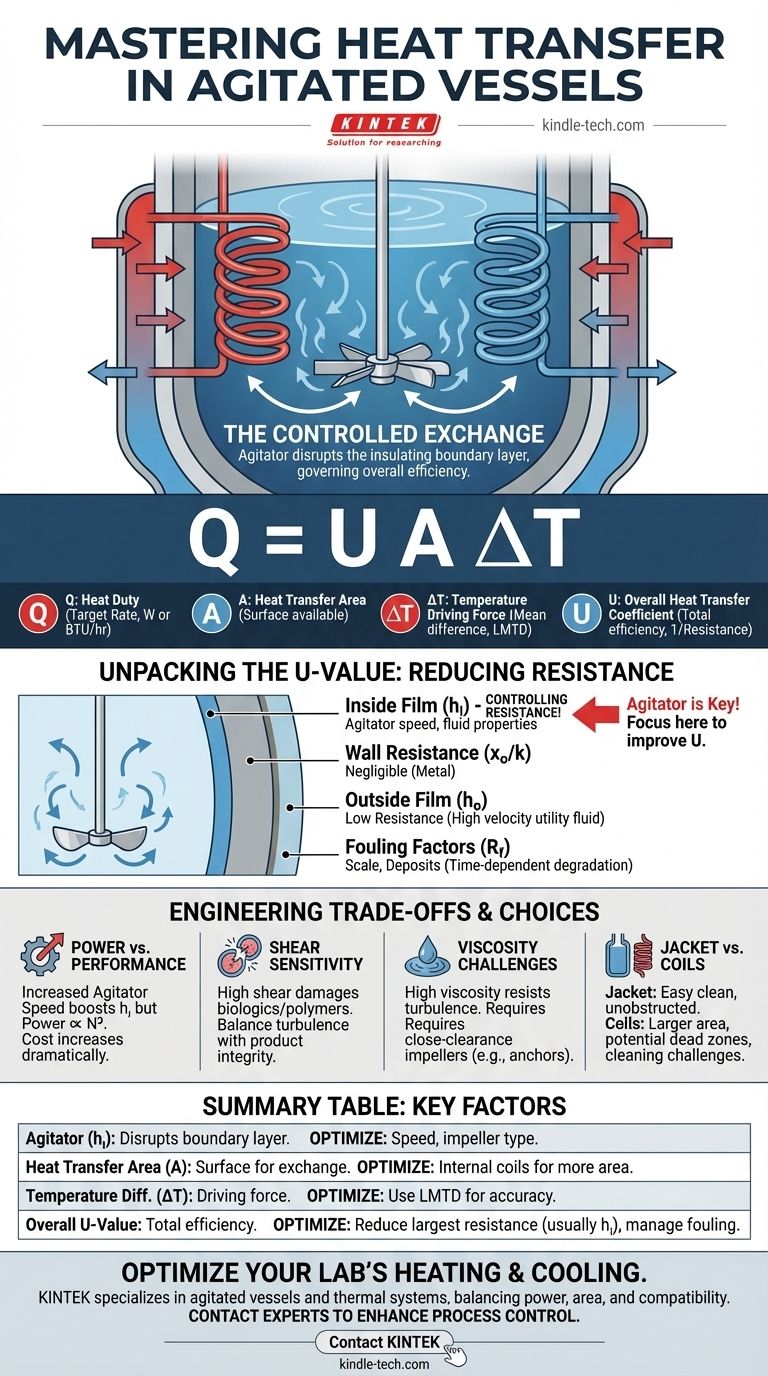

L'équation fondamentale : Q = U A ΔT

Pour comprendre et contrôler le transfert de chaleur, nous nous appuyons sur une équation d'ingénierie fondamentale. Chaque variable de cette équation représente un aspect distinct du système qui peut être conçu pour un résultat souhaité.

Q : La charge thermique

Q représente le taux de transfert de chaleur requis, mesuré en unités comme les Watts (W) ou les BTU/h. C'est votre objectif de processus. C'est la quantité d'énergie que vous devez ajouter ou retirer par unité de temps pour atteindre votre but, qu'il s'agisse de chauffer des réactifs à une température spécifique ou d'éliminer la chaleur générée par une réaction exothermique.

A : La surface de transfert de chaleur

A est la surface physique disponible pour l'échange de chaleur. C'est la surface de la paroi du récipient qui est en contact avec la chemise de chauffage/refroidissement, ou la surface totale de tout serpentin interne. Pour un récipient donné, la surface est en grande partie fixe, mais le choix entre une chemise et des serpentins internes est une décision de conception clé.

ΔT : La force motrice de la température

ΔT, ou la différence de température moyenne, est la force motrice du transfert de chaleur. Pour les processus où les températures changent au fil du temps (comme un lot qui chauffe), nous utilisons la Différence de Température Moyenne Logarithmique (DTML). Elle moyenne avec précision la différence de température entre le fluide de processus et le fluide utilitaire à l'entrée et à la sortie, offrant une véritable représentation de la force motrice thermique.

U : Le coefficient global de transfert de chaleur

U est le coefficient global de transfert de chaleur. C'est la variable la plus complexe et la plus critique de l'équation, car elle quantifie la résistance totale au flux de chaleur entre le fluide de processus en vrac et le fluide utilitaire en vrac. Une valeur U plus élevée signifie moins de résistance et un transfert de chaleur plus efficace.

Décortiquer le coefficient global de transfert de chaleur (U)

La résistance globale au transfert de chaleur (qui est l'inverse de U, ou 1/U) est la somme de plusieurs résistances individuelles en série, un peu comme des résistances électriques. Pour améliorer le transfert de chaleur, vous devez identifier et réduire la plus grande résistance de la chaîne.

Le coefficient de film interne (hᵢ)

Ce coefficient représente la résistance thermique de la fine couche stagnante de fluide de processus qui adhère à la paroi interne du récipient. Dans les récipients agités, c'est presque toujours la résistance dominante.

Le rôle principal de l'agitateur est de créer de la turbulence et un cisaillement qui perturbe cette "couche limite", la rendant plus mince et réduisant considérablement sa résistance. La valeur de hᵢ est donc une fonction directe de la vitesse de l'agitateur, du type de turbine et des propriétés du fluide (viscosité, densité, conductivité thermique).

La résistance de la paroi (xₒ / k)

C'est la résistance offerte par le matériau physique de la paroi du récipient elle-même. Pour les récipients métalliques standard (comme l'acier inoxydable), la conductivité thermique (k) est élevée et l'épaisseur de la paroi (xₒ) est relativement faible, ce qui rend cette résistance négligeable par rapport aux films fluides.

Le coefficient de film externe (hₒ)

Ceci représente la résistance du film fluide dans la chemise ou à l'extérieur des serpentins. Étant donné que les fluides utilitaires comme la vapeur, l'huile chaude ou l'eau de refroidissement sont généralement pompés à des vitesses élevées pour favoriser la turbulence, cette résistance est souvent significativement plus faible que la résistance du film interne (hᵢ).

Facteurs d'encrassement (R_f)

Avec le temps, des dépôts, du tartre ou une accumulation de produit peuvent se former sur les surfaces de transfert de chaleur internes ou externes. Cet encrassement ajoute une couche supplémentaire de résistance thermique. Lors de la conception, les ingénieurs incluent un "facteur d'encrassement" pour tenir compte de cette dégradation attendue des performances sur la durée de vie de l'équipement, garantissant que le système fonctionne toujours même lorsqu'il n'est pas parfaitement propre.

Comprendre les compromis

L'optimisation du transfert de chaleur n'est pas une simple question de maximiser chaque variable. Elle implique d'équilibrer des facteurs d'ingénierie et économiques concurrents.

Puissance d'agitation vs. performance

L'augmentation de la vitesse de l'agitateur stimule la turbulence et améliore le coefficient de film interne (hᵢ). Cependant, la puissance requise par le moteur de l'agitateur augmente avec le cube de sa vitesse (Puissance ∝ N³). Cela signifie qu'une petite augmentation des performances de transfert de chaleur peut exiger une augmentation massive de la consommation d'énergie et des coûts d'exploitation.

Sensibilité au cisaillement

De nombreux processus modernes, en particulier en biotechnologie et dans la production de polymères, impliquent des matériaux sensibles au cisaillement. Le mélange turbulent à grande vitesse, excellent pour le transfert de chaleur, peut détruire des cellules délicates ou décomposer des molécules à longue chaîne, ruinant le produit. Dans ces cas, les objectifs de transfert de chaleur doivent être équilibrés avec les limitations mécaniques du produit.

Le défi de la viscosité

Les fluides à haute viscosité sont exceptionnellement difficiles pour le transfert de chaleur. Ils résistent au flux turbulent, créant une couche limite isolante épaisse à la paroi du récipient qui est très difficile à perturber pour les agitateurs standard. Il en résulte un coefficient de film interne (hᵢ) extrêmement faible et de mauvaises performances.

Chemise vs. serpentins internes

Une chemise est simple, facile à nettoyer et laisse l'intérieur du récipient dégagé pour un mélange optimal. Cependant, elle a un rapport surface de transfert de chaleur/volume relativement faible, ce qui devient un goulot d'étranglement dans les grands récipients.

Les serpentins internes offrent une surface de transfert de chaleur beaucoup plus grande pour le même volume de récipient, permettant un chauffage ou un refroidissement beaucoup plus rapide. Cependant, ils sont difficiles à nettoyer et peuvent créer des "zones mortes" dans le schéma de mélange s'ils ne sont pas conçus correctement.

Faire le bon choix pour votre processus

Votre approche du transfert de chaleur doit être dictée par les exigences spécifiques de votre fluide de processus et de vos objectifs opérationnels.

- Si votre objectif principal est le chauffage/refroidissement rapide de fluides à faible viscosité : Privilégiez la création de turbulence avec des turbines à grande vitesse (par exemple, des turbines) et envisagez d'utiliser des serpentins internes pour maximiser la surface de transfert de chaleur disponible.

- Si votre objectif principal est le traitement d'un produit à haute viscosité : Utilisez des agitateurs à faible jeu comme les ancres ou les rubans hélicoïdaux, qui raclent physiquement la couche limite isolante de la paroi du récipient pour assurer le transfert de chaleur.

- Si votre objectif principal est le traitement de matériaux sensibles au cisaillement : Employez des agitateurs de grand diamètre et à basse vitesse qui favorisent le mouvement du fluide en vrac et l'uniformité de la température sans créer le cisaillement intense et dommageable que l'on trouve aux extrémités des agitateurs à grande vitesse.

- Si votre objectif principal est l'efficacité opérationnelle à long terme : Concevez votre système avec des facteurs d'encrassement réalistes et choisissez une configuration de chemise ou de serpentin qui équilibre les performances avec le besoin pratique de nettoyage et d'entretien.

En fin de compte, maîtriser le transfert de chaleur dans un récipient agité signifie concevoir intentionnellement un système qui contrôle la dynamique des fluides à la surface de transfert de chaleur.

Tableau récapitulatif :

| Facteur clé | Rôle dans le transfert de chaleur | Comment optimiser |

|---|---|---|

| Agitateur (hᵢ) | Perturbe la couche de fluide isolante à la paroi (résistance dominante) | Augmenter la vitesse (turbulence) ; choisir le type de turbine correct |

| Surface de transfert de chaleur (A) | Surface d'échange d'énergie (chemise/serpentins) | Utiliser des serpentins internes pour une plus grande surface ; des chemises pour la simplicité |

| Différence de température (ΔT) | Force motrice du flux de chaleur | Utiliser la DTML pour un calcul précis des processus par lots |

| Valeur U globale | Efficacité totale du système (1/U = somme des résistances) | Réduire la plus grande résistance (généralement hᵢ) ; gérer l'encrassement |

Optimisez les processus de chauffage et de refroidissement de votre laboratoire avec le bon équipement.

Que vous gériez des réactions chimiques précises, manipuliez des matériaux à haute viscosité ou travailliez avec des produits biologiques sensibles au cisaillement, un transfert de chaleur efficace est essentiel pour vos résultats. KINTEK est spécialisé dans les équipements et consommables de laboratoire, y compris les récipients agités et les systèmes de chauffage/refroidissement conçus pour des performances thermiques supérieures.

Nous pouvons vous aider à sélectionner un système qui équilibre la puissance de l'agitateur, la surface de transfert de chaleur et la compatibilité des matériaux pour votre application spécifique, garantissant l'efficacité et protégeant l'intégrité de votre produit.

Prêt à améliorer le contrôle de votre processus ? Contactez nos experts dès aujourd'hui pour discuter des besoins de votre laboratoire.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Cellule électrochimique électrolytique super scellée

- Circulateur de bain d'eau de refroidissement et de chauffage de 20 L pour réaction à température constante haute et basse

- Bain-marie thermoplongeur chauffant à température constante pour bain de réaction

Les gens demandent aussi

- Comment un réacteur à haute pression démontre-t-il sa valeur dans le vieillissement accéléré ? Prédiction rapide de la durabilité des catalyseurs

- Pourquoi les récipients de réaction de laboratoire scellés sont-ils nécessaires dans la synthèse hydrothermale des zéolithes ? Assurer la pureté et le rendement

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Quelle est la contribution d'un réacteur hydrothermique à la construction de pores gradués ? Gabarits de précision pour le TAS

- Quel est le but de l'utilisation de gaz d'argon de haute pureté dans un réacteur à haute pression ? Assurer des données précises sur les tests de corrosion