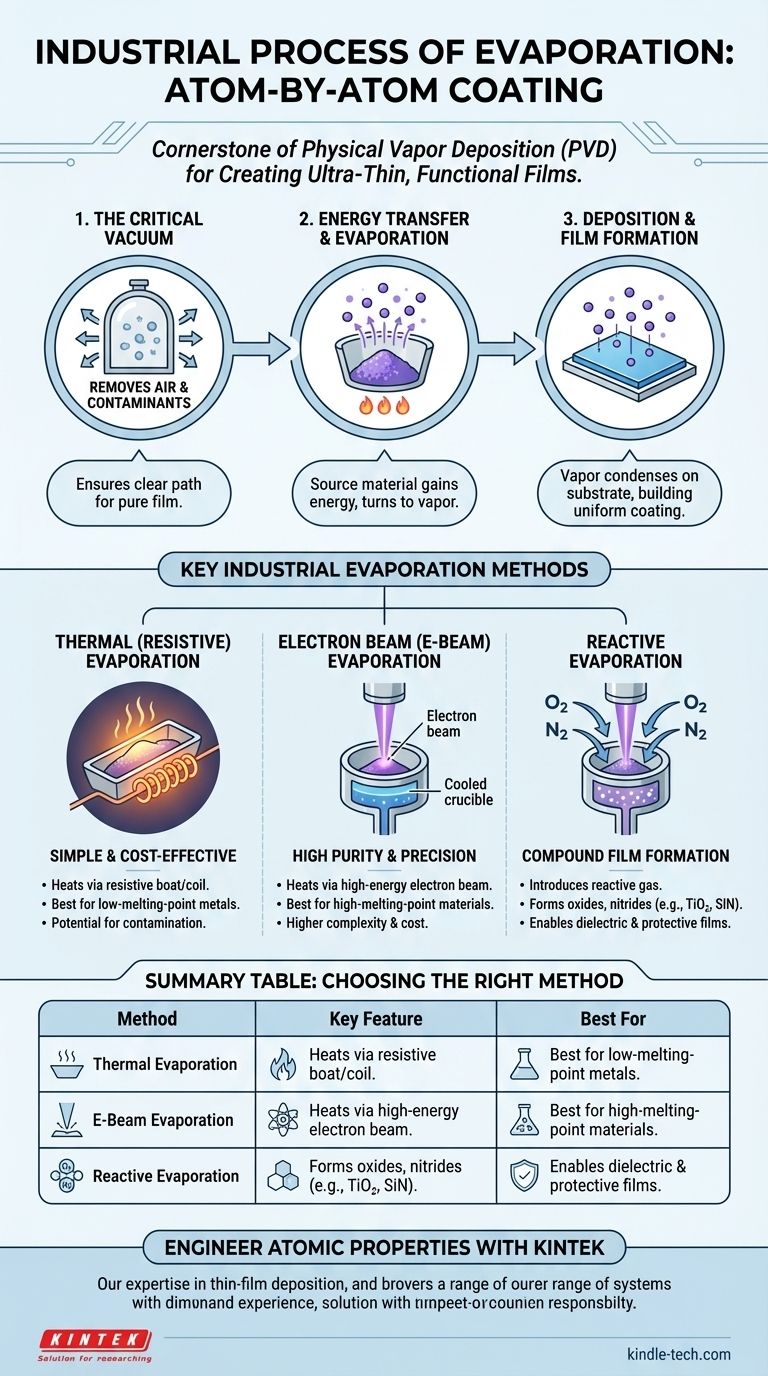

En termes simples, le processus industriel d'évaporation est une méthode hautement contrôlée pour créer des films ultra-minces sur une surface. Il fonctionne en chauffant un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il se transforme en vapeur, qui se déplace ensuite et se condense sur un objet cible (appelé substrat), formant un revêtement précis et uniforme.

L'évaporation industrielle ne consiste pas à faire bouillir de l'eau ; c'est une pierre angulaire du dépôt physique en phase vapeur (PVD), un processus d'ingénierie utilisé pour construire des revêtements fonctionnels de haute pureté atome par atome. Le défi principal et le facteur de différenciation clé entre les méthodes est la manière dont l'énergie est transférée efficacement au matériau source pour le transformer en vapeur.

Le principe fondamental : du solide à la vapeur au film

L'évaporation industrielle repose sur un processus physique en trois étapes qui se déroule dans un environnement soigneusement contrôlé. Comprendre cette séquence est essentiel pour apprécier ses applications.

Le rôle critique du vide

L'ensemble du processus se déroule dans une chambre à vide poussé. C'est non négociable.

Le vide élimine l'air et les autres molécules de gaz qui, autrement, entreraient en collision avec les atomes de matériau vaporisé. Cela garantit que les atomes ont un chemin clair et direct vers le substrat, évitant la contamination et garantissant un film pur.

Le transfert d'énergie

Pour commencer, le matériau source doit acquérir suffisamment d'énergie pour passer d'un état solide ou liquide à un état gazeux (vapeur). C'est l'étape d'"évaporation".

La méthode utilisée pour fournir cette énergie est ce qui distingue principalement les différentes techniques d'évaporation industrielle.

Le dépôt

Une fois vaporisés, les atomes du matériau traversent le vide jusqu'à ce qu'ils atteignent le substrat plus froid. Au contact, ils perdent de l'énergie, se condensent à nouveau en un état solide et se lient à la surface, construisant progressivement le film mince.

Principales méthodes d'évaporation industrielle

Bien que le principe soit le même, la méthode de chauffage du matériau source varie considérablement. Les deux techniques les plus courantes sont l'évaporation thermique et l'évaporation par faisceau d'électrons (E-Beam).

Évaporation thermique (résistive)

C'est la méthode la plus simple. Le matériau source, souvent sous forme de pastilles, est placé dans un petit récipient fait d'un matériau résistif, tel qu'un "bateau" ou une bobine en tungstène.

Un courant électrique élevé est passé à travers ce bateau. La résistance électrique du bateau le fait chauffer intensément, ce qui chauffe à son tour le matériau source jusqu'à son point d'évaporation.

Évaporation par faisceau d'électrons (E-Beam)

Il s'agit d'une technique plus avancée et plus précise. Elle est utilisée pour les matériaux qui nécessitent des températures extrêmement élevées pour s'évaporer ou lorsqu'une pureté de film exceptionnelle est requise.

Dans ce processus, un faisceau d'électrons de haute énergie est généré, accéléré par une haute tension et focalisé magnétiquement sur le matériau source maintenu dans un creuset. L'énergie intense du faisceau d d'électrons fait fondre et vaporise le matériau avec une grande efficacité.

Évaporation réactive

Les systèmes E-beam peuvent être améliorés par un processus appelé évaporation réactive. Un gaz réactif, tel que l'oxygène ou l'azote, est intentionnellement introduit dans la chambre à vide pendant le dépôt.

Cela permet aux atomes métalliques vaporisés de réagir avec le gaz lors de leur dépôt, formant des films composés non métalliques comme des oxydes ou des nitrures directement sur le substrat.

Comprendre les compromis

Le choix de la bonne méthode d'évaporation implique d'équilibrer le coût, la complexité et les propriétés souhaitées du film final. Aucune méthode n'est universellement supérieure.

Évaporation thermique : simplicité contre pureté

Le principal avantage de l'évaporation thermique est sa simplicité relative et le coût inférieur de l'équipement.

Cependant, elle est limitée aux matériaux ayant des températures d'évaporation plus basses. Un inconvénient important est le risque que le matériau du bateau ou de la bobine chauffé contamine le flux de vapeur, réduisant la pureté du film final.

Évaporation par faisceau d'électrons : pureté contre complexité

L'évaporation par faisceau d'électrons peut déposer des matériaux avec des points de fusion très élevés, tels que les métaux réfractaires et les céramiques, ce qui est impossible avec les méthodes thermiques.

Parce que le faisceau d'électrons ne chauffe que le matériau source et non le creuset qui le contient, il produit des films d'une pureté exceptionnellement élevée. Le compromis est un coût d'équipement et une complexité nettement plus élevés.

Faire le bon choix pour votre application

Votre objectif dicte la technologie appropriée. Le choix entre ces méthodes dépend entièrement du matériau que vous déposez et des performances que vous attendez du film final.

- Si votre objectif principal est un revêtement rentable avec des métaux plus simples à bas point de fusion : L'évaporation thermique (résistive) offre une solution éprouvée et économique.

- Si votre objectif principal est de créer des films de haute pureté et de haute performance pour l'optique ou l'électronique avancée : L'évaporation par faisceau d'électrons est le choix supérieur en raison de sa précision et de sa capacité à manipuler des matériaux difficiles.

- Si votre objectif principal est de déposer des films durs, protecteurs ou diélectriques comme le nitrure de titane ou le dioxyde de silicium : L'évaporation réactive par faisceau d'électrons offre le contrôle nécessaire pour former ces matériaux composés.

En comprenant ces techniques fondamentales, vous pouvez concevoir avec précision les propriétés des matériaux au niveau atomique pour atteindre votre objectif technique spécifique.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Idéal pour |

|---|---|---|

| Évaporation thermique | Chauffage simple et économique via un bateau résistif | Métaux à bas point de fusion, applications sensibles aux coûts |

| Évaporation par faisceau d'électrons | Chauffage par faisceau d'électrons focalisé de haute pureté | Métaux réfractaires, optique/électronique haute performance |

| Évaporation réactive | Introduction de gaz réactif (ex. O₂, N₂) pendant le dépôt | Formation de films composés comme les oxydes ou les nitrures |

Prêt à concevoir les propriétés de vos matériaux au niveau atomique ?

Que vous ayez besoin de déposer de simples revêtements métalliques ou des films complexes de haute pureté, KINTEK possède l'expertise et l'équipement nécessaires pour répondre aux besoins spécifiques de votre laboratoire en matière de dépôt de couches minces. Notre gamme de systèmes d'évaporation, y compris les solutions thermiques et par faisceau d'électrons, est conçue pour offrir précision, fiabilité et résultats exceptionnels pour vos objectifs de R&D ou de production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre vos objectifs techniques avec la bonne technologie d'évaporation.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Comment fonctionne l'évaporation par faisceau d'électrons ? Obtenez des films minces de haute pureté pour des applications exigeantes

- Quelles sont les applications des couches minces en électronique ? Construire les fondations des appareils modernes

- Quelle est la température de l'évaporation par faisceau d'électrons ? Maîtriser le processus thermique à deux zones pour les films de précision

- Qu'est-ce que la technique d'évaporation thermique ? Un guide pour un dépôt de couches minces simple et économique

- Pourquoi l'évaporation par faisceau d'électrons est-elle développée pour le traitement des couches minces ? Obtenez des films de haute pureté pour des applications avancées

- Quelle est la source de l'évaporation sous vide ? Énergie et vide pour les revêtements de haute pureté

- Quelles sont les alternatives à la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que la technique d'évaporation par faisceau d'électrons ? Déposer des films minces de haute pureté