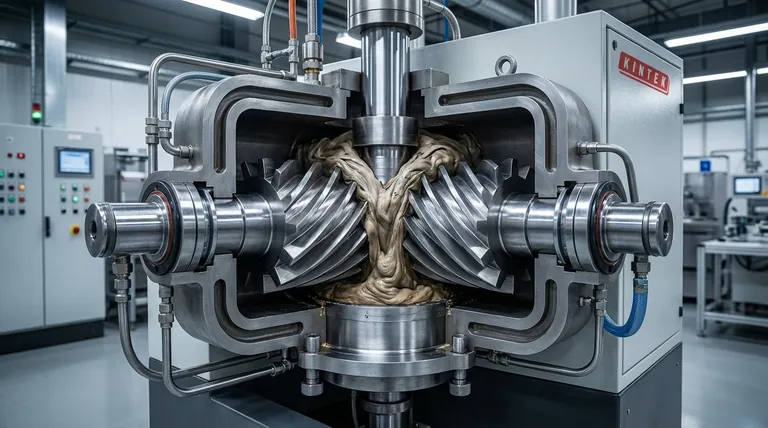

Au cœur de sa conception, la structure interne d'un mélangeur industriel se compose d'une chambre de mélange où deux rotors tournent pour cisailler et mélanger les matériaux. Ce cœur est soutenu par des systèmes de chargement, d'étanchéité, de contrôle de la température, de lubrification et de transmission de puissance, tous travaillant ensemble pour obtenir un mélange homogène.

La conception essentielle d'un mélangeur interne implique deux rotors contrarotatifs à l'intérieur d'une chambre scellée et à température contrôlée. L'interaction entre les rotors et la paroi de la chambre crée l'action de cisaillement et de mélange intense requise pour des matériaux comme le caoutchouc et le plastique.

Les composants principaux : Chambre et rotors

Le travail principal du mélangeur se déroule à l'intérieur de la chambre de mélange, entraîné par l'action des rotors. Ces deux composants définissent la capacité fondamentale de la machine.

La chambre de mélange

La chambre de mélange est le corps principal qui contient le matériau pendant le traitement. Elle est généralement construite à partir de deux moitiés en forme de C jointes.

Une caractéristique clé est la double enveloppe d'eau de circulation intégrée dans les parois de la chambre. Cela permet soit le refroidissement, soit le chauffage, offrant le contrôle critique de la température nécessaire pour différents processus de mélange.

Les rotors

Les rotors sont les principaux éléments de travail à l'intérieur de la chambre. Il y en a deux, et ils sont conçus pour tourner l'un par rapport à l'autre.

Souvent, les rotors tournent à des vitesses différentes. Cette vitesse différentielle, combinée à la géométrie des rotors et de la paroi de la chambre, génère les forces de cisaillement élevées nécessaires pour plastifier et mélanger en profondeur le matériau.

Systèmes de support et de confinement

Pour fonctionner efficacement, les composants principaux nécessitent des systèmes qui chargent, pressurisent et contiennent le matériau.

Boulons supérieur et inférieur

Le terme "boulons" dans ce contexte fait référence aux mécanismes de chargement et de déchargement. Le boulon supérieur, souvent appelé bélier ou piston, appuie sur le matériau dans la chambre, s'assurant qu'il est en contact avec les rotors.

Le boulon inférieur fonctionne comme la porte de décharge, qui s'ouvre pour permettre de retirer le lot mélangé de la chambre.

Le dispositif d'étanchéité

Un dispositif d'étanchéité est essentiel pour tout mélangeur interne. Ces joints sont situés là où les arbres des rotors sortent de la chambre de mélange.

Leur but est d'empêcher les fuites de matériau et d'empêcher les contaminants de pénétrer dans le mélange. Une étanchéité appropriée est essentielle pour la sécurité et la qualité du produit.

Comprendre les compromis opérationnels

Bien que la conception soit robuste, son efficacité dépend de la gestion des variables opérationnelles clés et de l'anticipation de l'usure.

Le défi du contrôle de la température

L'action de cisaillement intense des rotors génère une quantité importante de chaleur de friction. Le système de refroidissement doit être suffisamment puissant pour contrecarrer cette chaleur afin d'éviter de brûler le matériau.

Inversement, certains matériaux nécessitent l'ajout de chaleur au début du cycle pour les ramollir. Le système doit être suffisamment réactif pour gérer cet équilibre avec précision.

Usure des rotors et des joints

Les rotors et les parois de la chambre sont soumis à une usure abrasive et corrosive extrême, en particulier lors du traitement de composés chargés. Au fil du temps, cette usure peut réduire l'efficacité du mélangeur.

De même, les joints de rotor sont des composants à forte usure. Un joint défaillant peut entraîner des fuites de matériau coûteuses et des temps d'arrêt pour les réparations. Une inspection et un entretien réguliers sont non négociables.

Considérations clés pour le fonctionnement du mélangeur

Pour appliquer cette compréhension, concentrez-vous sur la façon dont ces composants influencent vos objectifs spécifiques.

- Si votre objectif principal est la cohérence du processus : Portez une attention particulière au système de refroidissement/chauffage pour maintenir un contrôle précis de la température tout au long du cycle de mélange.

- Si votre objectif principal est la longévité de la machine : Mettez en œuvre un programme d'entretien strict pour le système de lubrification et inspectez régulièrement les dispositifs d'étanchéité pour détecter l'usure.

- Si votre objectif principal est l'efficacité du mélange : Comprenez comment les rotors et la force du boulon supérieur (bélier) travaillent ensemble pour créer l'action de cisaillement nécessaire à votre matériau spécifique.

En fin de compte, chaque composant à l'intérieur du mélangeur est conçu pour fonctionner de concert afin de transformer les matières premières en un produit uniforme et de haute qualité.

Tableau récapitulatif :

| Composant | Fonction principale | Considération clé |

|---|---|---|

| Chambre de mélange | Contient le matériau ; température contrôlée via une enveloppe d'eau. | Critique pour une gestion thermique précise. |

| Rotors | Deux éléments contrarotatifs qui cisaillent et mélangent les matériaux. | Des vitesses et une géométrie différentes définissent l'efficacité du mélange. |

| Boulon supérieur (bélier) | Met le matériau sous pression, assurant le contact avec les rotors. | Affecte la force de cisaillement et l'intensité du mélange. |

| Dispositif d'étanchéité | Empêche les fuites de matériau et la contamination au niveau des arbres de rotor. | Un composant à forte usure nécessitant un entretien régulier. |

| Boulon inférieur (porte) | Décharge le lot mélangé fini de la chambre. | Assure une élimination complète et propre du lot. |

Optimisez votre processus de mélange avec KINTEK

Comprendre la structure interne de votre mélangeur est la première étape pour maximiser l'efficacité et la qualité du produit. Que votre objectif soit la cohérence du processus, la longévité de la machine ou l'efficacité du mélange, disposer du bon équipement et du bon support est crucial.

KINTEK est spécialisé dans les équipements et consommables de laboratoire haut de gamme, répondant aux besoins précis des laboratoires et des installations de R&D. Nous pouvons vous aider à sélectionner le mélangeur idéal pour votre application ou vous fournir les consommables et les conseils d'experts nécessaires pour maintenir des performances optimales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les exigences de mélange de votre laboratoire et vous aider à obtenir un produit uniforme et de haute qualité à chaque fois.

Guide Visuel

Produits associés

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Agitateur orbital oscillant de laboratoire

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

Les gens demandent aussi

- Quelle est la différence entre un film monocouche et un film multicouche ? Choisissez l'emballage adapté à votre produit

- Combien de types de mélangeurs existe-t-il ? Trouvez le bon mécanisme de mélange pour votre matériau

- Qu'est-ce que la méthode d'extrusion de film soufflé ? Maîtriser l'art de la production de films plastiques solides et sans soudure

- Qu'est-ce que le compoundage par vis jumelées ? Le guide ultime du mélange avancé de polymères

- Quels sont les avantages de l'extrusion de film soufflé ? Boostez l'efficacité de votre production de film

- Qu'est-ce qu'un mélangeur à vis interne ? Un guide pour un mélange de poudre doux et efficace

- Quels sont les différents types de mélangeurs de poudre ? Choisissez le bon mélangeur pour vos matériaux

- Quelle est la température de pyrolyse du caoutchouc ? Contrôlez le processus pour maximiser votre rendement