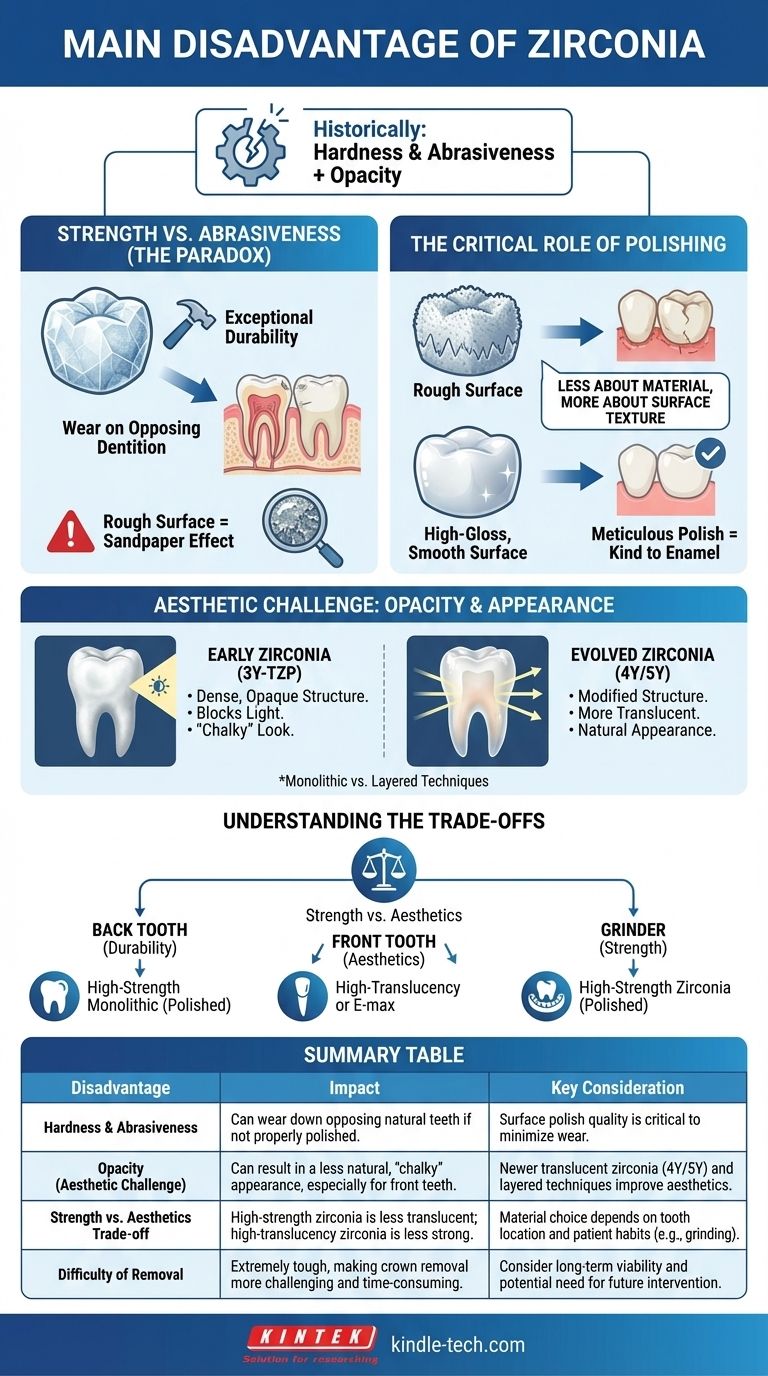

Historiquement, le principal inconvénient de la zircone a été sa dureté et son abrasivité, qui peuvent provoquer une usure importante des dents naturelles opposées. Un inconvénient secondaire, mais tout aussi important, est son opacité, qui peut donner une apparence moins naturelle, « crayeuse », par rapport à d'autres matériaux céramiques, en particulier pour les dents antérieures.

La plus grande force de la zircone — sa durabilité exceptionnelle — est également la source de ses principaux problèmes cliniques. Cependant, ces inconvénients ne sont pas absolus ; ils dépendent fortement du type spécifique de zircone utilisé et, surtout, du polissage final de la restauration.

Le paradoxe : résistance contre abrasivité

Le défi fondamental avec la zircone découle de son incroyable résistance matérielle, une qualité qui en fait également un matériau dentaire souhaitable.

Comprendre la dureté de la zircone

La zircone utilisée en dentisterie est le dioxyde de zirconium, une céramique qui est « stabilisée » dans une structure cristalline pour l'empêcher de se fissurer sous pression. Cette structure la rend exceptionnellement dure et résistante à la fracture, bien plus que l'émail dentaire naturel ou d'autres céramiques comme la porcelaine.

C'est pourquoi elle est un choix de premier ordre pour les couronnes sur les molaires postérieures, où les forces de mastication sont immenses, et pour les patients qui serrent les dents (bruxisme).

L'impact sur la dentition opposée

Le problème survient lorsque ce matériau ultra-dur entre en occlusion avec un matériau plus tendre, à savoir l'émail dentaire naturel. Si la surface de la couronne en zircone n'est pas parfaitement lisse, elle agit comme du papier de verre à grain fin, usant progressivement la dent opposée à chaque morsure et mouvement.

Cette usure est une préoccupation clinique sérieuse, car elle peut entraîner une perte de structure dentaire, des changements dans l'occlusion et une sensibilité de la dent opposée.

Le rôle critique du polissage

De manière cruciale, la recherche moderne montre que l'abrasivité de la zircone est moins liée au matériau lui-même qu'à sa texture de surface.

Une couronne en zircone méticuleusement façonnée et polie jusqu'à obtenir une surface lisse comme du verre, très brillante, est exceptionnellement douce pour l'émail opposé. Inversement, une couronne mal ajustée dans la bouche et laissée rugueuse est garantie de causer des dommages. Cela rend la compétence et la diligence du laboratoire dentaire et du clinicien primordiales.

Le défi esthétique : opacité et apparence

Bien que la résistance soit une préoccupation fonctionnelle, les limites esthétiques de la zircone ont historiquement limité son utilisation.

Pourquoi la zircone ancienne semblait-elle « crayeuse » ?

La zircone originale, à plus haute résistance (comme la 3Y-TZP), possède une structure cristalline très dense et opaque. Cette structure est excellente pour résister aux fractures, mais elle laisse très mal passer la lumière.

Les dents naturelles ont un certain degré de translucidité, en particulier au bord incisif. L'opacité de la zircone ancienne bloquait cette lumière, donnant une restauration qui pouvait paraître plate, sans vie et manifestement artificielle, ce qui en faisait un mauvais choix pour les dents antérieures visibles.

L'évolution vers la zircone translucide

Pour résoudre le problème esthétique, les fabricants ont développé de nouvelles formulations (souvent appelées zircone 4Y et 5Y). Ces matériaux possèdent une structure cristalline modifiée avec plus de cristaux de phase « cubique », ce qui permet à plus de lumière de passer.

Il en résulte une apparence beaucoup plus naturelle et translucide qui peut se fondre magnifiquement avec les dents adjacentes, la rendant adaptée aux restaurations antérieures.

Zircone monolithique contre zircone stratifiée

Une autre technique pour améliorer l'esthétique consiste à utiliser un noyau en zircone solide et opaque (pour la durabilité) et à le recouvrir ensuite de porcelaine plus esthétique et plus réaliste.

Cette approche stratifiée offre une excellente esthétique mais introduit un nouveau point de faiblesse potentiel : la liaison entre la porcelaine et la zircone. La porcelaine peut s'ébrécher du noyau, ce qui est une raison fréquente d'échec dans ce type de couronnes.

Comprendre les compromis

Choisir un matériau dentaire n'est jamais une question de trouver une option « parfaite ». Il s'agit de comprendre les avantages et les inconvénients dans un contexte clinique spécifique.

Résistance contre esthétique

Il existe un compromis direct au sein de la famille de la zircone elle-même. Les zircones plus récentes et hautement translucides qui sont plus belles ne sont pas aussi résistantes que les formulations plus anciennes et plus opaques.

Une zircone à haute résistance est idéale pour une molaire postérieure. Une zircone à haute translucidité est meilleure pour une dent antérieure, mais elle pourrait ne pas être assez résistante pour un patient ayant une forte habitude de grincement.

Zircone contre autres matériaux

Comparée au disilicate de lithium (E-max), la zircone est généralement plus résistante mais moins translucide. L'E-max est souvent considéré comme la référence pour l'esthétique antérieure unitaire, mais il pourrait ne pas convenir aux bridges ou aux patients qui serrent beaucoup les dents.

Comparées aux couronnes en Porcelaine-Fusionnée-au-Métal (PFM), la zircone monolithique élimine le risque d'écaillage de la porcelaine et évite la « ligne noire » au niveau de la gencive qui peut apparaître avec les PFM.

Le risque de retrait

Un dernier inconvénient pratique de la zircone est sa dureté extrême. Si une couronne en zircone doit être retirée pour une raison quelconque (comme une carie en dessous), la découper est nettement plus difficile et plus long pour le dentiste qu'avec tout autre matériau.

Faire le bon choix pour votre restauration

Le « meilleur » matériau est celui qui convient le mieux à votre dent, à votre occlusion et à vos objectifs esthétiques spécifiques. Comprendre ces facteurs permet une conversation plus productive avec votre fournisseur de soins dentaires.

- Si votre objectif principal est une durabilité maximale pour une dent postérieure : Une couronne en zircone monolithique à pleine résistance, méticuleusement polie, est un choix excellent et hautement prévisible.

- Si votre objectif principal est une esthétique optimale pour une dent antérieure : Une zircone à haute translucidité ou le disilicate de lithium (E-max) sont probablement les principaux candidats à discuter.

- Si votre objectif principal est de gérer une habitude de grincement des dents : La résistance supérieure de la zircone en fait un candidat de choix, mais une discussion sur le polissage approprié pour protéger les dents opposées est essentielle.

En fin de compte, les inconvénients de la zircone sont des variables gérables, et non des obstacles absolus, transformant le choix en un équilibre attentif entre résistance, esthétique et exécution clinique.

Tableau récapitulatif :

| Inconvénient | Impact | Considération clé |

|---|---|---|

| Dureté et abrasivité | Peut user les dents naturelles opposées si elles ne sont pas correctement polies. | La qualité du polissage de surface est essentielle pour minimiser l'usure. |

| Opacité (Défi esthétique) | Peut entraîner une apparence moins naturelle, « crayeuse », en particulier pour les dents antérieures. | La nouvelle zircone translucide (4Y/5Y) et les techniques stratifiées améliorent l'esthétique. |

| Compromis résistance/esthétique | La zircone à haute résistance est moins translucide ; la zircone à haute translucidité est moins résistante. | Le choix du matériau dépend de l'emplacement de la dent et des habitudes du patient (ex. : grincement). |

| Difficulté de retrait | Extrêmement résistante, rendant le retrait de la couronne plus difficile et plus long. | Considérer la viabilité à long terme et le besoin potentiel d'intervention future. |

Choisir le bon matériau de restauration dentaire est une science précise. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire dentaire et de consommables de haute qualité qui permettent aux laboratoires dentaires de fabriquer des restaurations en zircone avec un polissage et une esthétique optimaux. Que vous travailliez avec de la zircone monolithique ou stratifiée, nos solutions vous aident à équilibrer la durabilité et l'apparence naturelle pour des résultats patients supérieurs. Discutons des besoins spécifiques de votre laboratoire — contactez nos experts dès aujourd'hui pour améliorer la qualité et l'efficacité de vos restaurations.

Guide Visuel

Produits associés

- Pince à épiler de pointe en céramique avancée pour la fabrication, avec pointe coudée en zircone

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

- Tige en céramique de zircone stabilisée à l'yttrium usinée avec précision pour l'ingénierie de céramiques fines avancées

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

Les gens demandent aussi

- Les dentistes utilisent-ils encore la porcelaine ? Découvrez les céramiques de haute technologie qui transforment la dentisterie moderne

- Comment la zircone est-elle frittée ? Un guide du processus de transformation à haute température

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.

- Qu'est-ce qu'un four céramique dentaire ? Un four de précision pour des restaurations esthétiques et à haute résistance

- Quels types de matériaux un four de pressage dentaire peut-il traiter ? Solutions polyvalentes pour les céramiques haute performance

- Quelle est la fonction principale d'un four de sintering dentaire ? Transformer la zircone en couronnes et ponts durables

- Quels sont les avantages des bridges en zircone ? Une solution durable et sans métal pour un sourire naturel

- Quel matériau est généralement utilisé pour calibrer un four à porcelaine ? Utilisez votre poudre de porcelaine pour des résultats parfaits