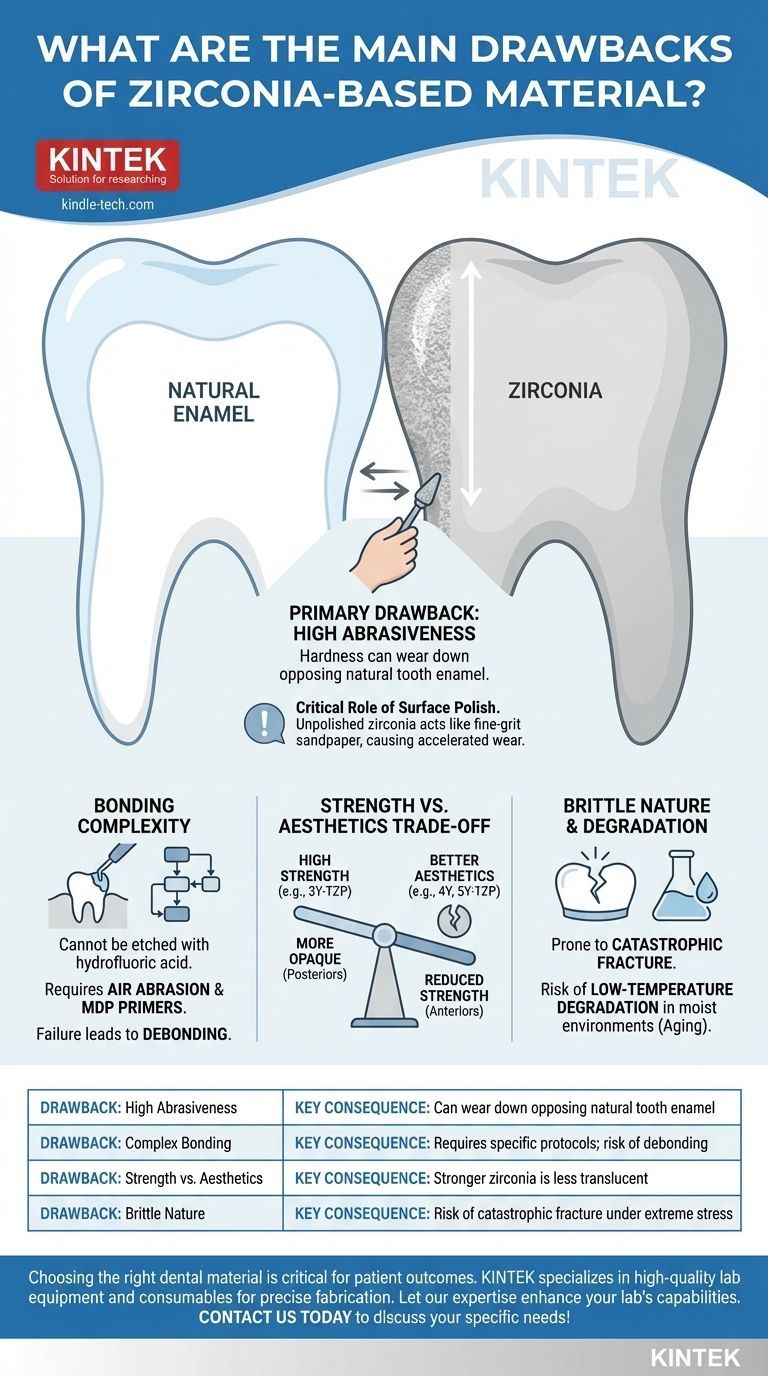

Bien que la zircone soit appréciée pour sa force exceptionnelle et sa biocompatibilité, son inconvénient le plus significatif est une conséquence directe de cette force : sa dureté. Cette propriété crée un potentiel élevé pour que la zircone use et endommage les dents naturelles contre lesquelles elle mord, surtout si sa surface n'est pas parfaitement polie.

Le défi principal avec la zircone n'est pas son propre risque de défaillance, mais le préjudice potentiel qu'elle peut causer aux structures dentaires antagonistes. Ceci, combiné à des procédures de collage complexes et à un compromis fondamental entre force et esthétique, définit ses principales limitations.

Le paradoxe de l'abrasivité : Force vs. Émail

La caractéristique même qui rend la zircone si durable – son extrême dureté – est aussi la source de sa préoccupation clinique la plus significative.

Le facteur de dureté

La zircone est considérablement plus dure que l'émail dentaire naturel. Lorsque deux matériaux de dureté inégale frottent l'un contre l'autre, le matériau le plus mou s'usera toujours.

Le rôle critique du polissage de surface

Une restauration en zircone correctement fabriquée et polie a une surface très lisse et à faible friction qui est douce pour les dents antagonistes. Cependant, si un dentiste doit ajuster l'occlusion et ne repolit pas méticuleusement la surface, elle devient incroyablement abrasive, agissant comme du papier de verre à grain fin sur l'émail antagoniste.

La conséquence clinique

Cette usure accélérée peut entraîner la perte de structure dentaire saine sur les dents antagonistes, pouvant causer de la sensibilité, des changements d'occlusion et la nécessité de travaux dentaires supplémentaires.

Le défi de l'adhésion et des ajustements

Travailler avec la zircone est moins simple qu'avec de nombreux matériaux dentaires traditionnels, présentant des défis tant au laboratoire qu'en clinique.

Complexité de l'adhésion

Contrairement aux vitrocéramiques, la zircone ne peut pas être gravée à l'acide fluorhydrique, la référence pour créer une liaison adhésive forte. L'adhésion fiable de la zircone nécessite un protocole en plusieurs étapes impliquant l'aéro-abrasion (sablage) et l'utilisation d'amorces chimiques spéciales contenant du MDP pour obtenir une liaison durable. Le non-respect de ce protocole peut entraîner le décollement ou la chute de la restauration.

Difficulté de modification intra-orale

Ajuster une couronne ou un bridge en zircone dans la bouche du patient est difficile en raison de sa dureté. Cela nécessite des fraises diamantées spécifiques et, comme mentionné, crée un besoin urgent de repolissage minutieux pour éviter qu'elle ne devienne abrasive.

Comprendre les compromis

Choisir la zircone implique de naviguer à travers une série de compromis, notamment entre ses propriétés mécaniques et son apparence visuelle.

Le compromis force vs. esthétique

Les formes les plus résistantes de zircone (comme la 3Y-TZP) sont aussi les plus opaques. Cela leur donne une apparence crayeuse, moins naturelle, les rendant adaptées aux dents postérieures mais un mauvais choix pour les dents antérieures très visibles.

Les formulations plus récentes (4Y et 5Y-TZP, souvent commercialisées comme "zircone antérieure") sont beaucoup plus translucides et esthétiquement agréables. Cependant, cela est obtenu en modifiant la structure cristalline, ce qui réduit intrinsèquement la résistance à la flexion et la ténacité à la fracture du matériau.

Risque de défaillance catastrophique

Comme toutes les céramiques, la zircone est un matériau cassant. Elle ne se plie pas et ne se déforme pas sous pression ; elle se casse. Bien que sa grande résistance rende la fracture rare, si une défaillance se produit, il s'agit souvent d'une fracture complète et catastrophique de la restauration plutôt que d'un petit éclat.

Potentiel de dégradation à basse température

Sur de longues périodes dans un environnement humide (comme la bouche), la zircone peut subir un processus lent appelé dégradation à basse température ou "vieillissement". Cela implique un changement progressif de sa structure cristalline qui peut réduire sa résistance au fil du temps. Bien que les formulations modernes aient considérablement minimisé ce risque, cela reste une propriété inhérente au matériau.

Faire le bon choix pour votre objectif

Comprendre ces inconvénients est essentiel pour utiliser efficacement la zircone. La décision doit être basée sur l'objectif clinique spécifique.

- Si votre objectif principal est une durabilité maximale pour les dents postérieures : La zircone à haute résistance est un excellent choix, mais seulement si le clinicien s'engage à un ajustement occlusal et un polissage méticuleux pour protéger les dents antagonistes.

- Si votre objectif principal est l'esthétique pour les dents antérieures : Une zircone plus translucide est une bonne option, mais vous devez accepter un profil de résistance inférieur par rapport à son homologue postérieur ou envisager des matériaux alternatifs comme le disilicate de lithium.

- Si l'adhésion est critique pour la rétention : Vous devez vous assurer que le protocole de collage correct et complexe est utilisé, car les méthodes de cimentation traditionnelles offrent des résultats significativement plus faibles.

En fin de compte, exploiter l'immense force de la zircone tout en atténuant ses risques inhérents est la clé pour obtenir des résultats réussis et durables.

Tableau récapitulatif :

| Inconvénient | Conséquence clé |

|---|---|

| Forte abrasivité | Peut user l'émail dentaire naturel antagoniste |

| Adhésion complexe | Nécessite des protocoles spécifiques ; risque de décollement |

| Force vs. Esthétique | La zircone plus résistante est moins translucide |

| Nature cassante | Risque de fracture catastrophique sous contrainte extrême |

Le choix du bon matériau dentaire est essentiel pour les résultats des patients. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour les laboratoires dentaires. Nos produits soutiennent la fabrication et la finition précises des restaurations en zircone, vous aidant à atténuer ses inconvénients et à obtenir des résultats durables et esthétiques. Laissez notre expertise améliorer les capacités de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le but de l'utilisation d'un mortier en alumine dans la synthèse de cristaux d'AlN ? Atteindre un mélange à l'échelle moléculaire

- Quelle est la température de frittage de la céramique ? Maîtrisez le parcours thermique pour des résultats durables

- Le carbure de silicium résiste-t-il à la chaleur ? Libérez des performances supérieures à des températures extrêmes

- Quelle est la résistance des céramiques frittées ? Atteignez une densité et une durabilité maximales

- Existe-t-il des inconvénients aux céramiques ? Le compromis entre dureté et fragilité

- Comment le frittage affecte-t-il la densité ? Obtenez un contrôle précis sur les propriétés des matériaux

- Comment les isolants en céramique contribuent-ils à la sécurité expérimentale des SHS ? Améliorez la précision et la protection de l'allumage de votre laboratoire

- Qu'est-ce que la céramique réfractaire ? La barrière technique pour la chaleur extrême et les environnements difficiles