Fondamentalement, le principe de la mesure d'épaisseur par fluorescence des rayons X (XRF) consiste à utiliser des rayons X pour faire "parler" les atomes, puis à écouter ce qu'ils disent. Un analyseur XRF projette un faisceau primaire de rayons X sur un échantillon revêtu, provoquant l'émission par les atomes du revêtement et du matériau sous-jacent (substrat) de leurs propres rayons X caractéristiques et uniques. En mesurant l'intensité des signaux provenant de chaque couche, l'instrument peut calculer précisément l'épaisseur du revêtement sans jamais le toucher.

L'idée fondamentale est la suivante : l'épaisseur d'un revêtement détermine directement la quantité de signal du substrat qui est bloquée et la force du signal du revêtement lui-même. Le XRF mesure cette relation entre les signaux pour fournir une lecture d'épaisseur rapide, non destructive et très précise.

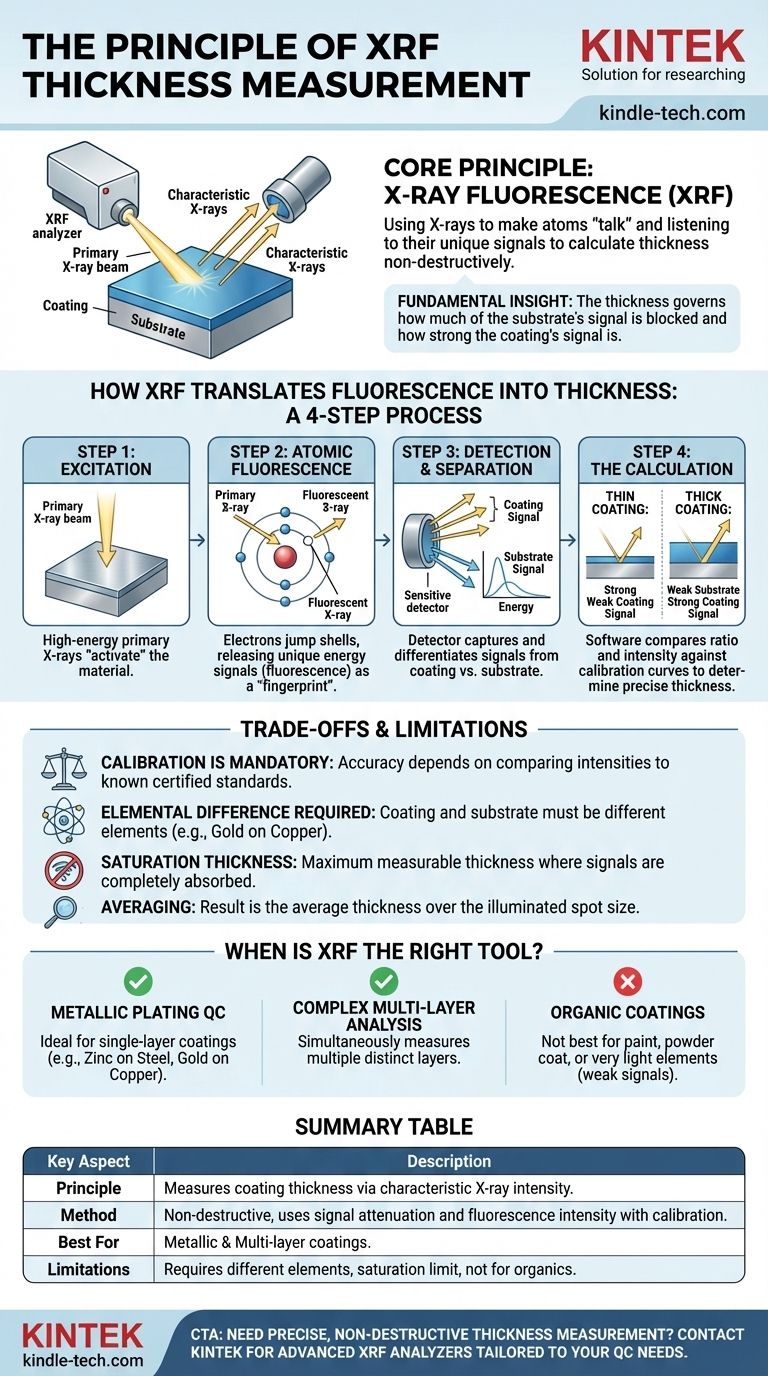

Comment le XRF traduit la fluorescence en épaisseur

Pour comprendre le principe, il est préférable de le décomposer en une séquence d'événements. Chaque étape fait partie intégrante d'un processus physique hautement contrôlé.

Étape 1 : Excitation par les rayons X primaires

Le processus commence lorsque l'instrument génère un faisceau focalisé de rayons X de haute énergie. Ce faisceau primaire est dirigé sur un petit point de la surface de l'échantillon. Considérez ce faisceau comme la source d'énergie initiale qui "active" le matériau.

Étape 2 : Fluorescence atomique

Lorsque ces rayons X primaires frappent l'échantillon, ils transfèrent suffisamment d'énergie pour éjecter un électron de la couche interne d'un atome. Cela crée une vacance instable.

Pour retrouver sa stabilité, un électron d'une couche externe de plus haute énergie tombe immédiatement pour combler le trou. Cette transition libère une quantité spécifique d'énergie sous forme de rayon X secondaire, un processus appelé fluorescence.

De manière cruciale, l'énergie de ce rayon X fluorescent est l'"empreinte digitale" unique de l'élément dont il provient. Un atome d'or émettra un signal X différent d'un atome de cuivre ou d'un atome de zinc.

Étape 3 : Détection et séparation des signaux

Un détecteur très sensible à l'intérieur de l'analyseur XRF capture ces rayons X fluorescents entrants. L'électronique de l'analyseur peut différencier les niveaux d'énergie, ce qui lui permet de compter combien de rayons X proviennent du matériau de revêtement et combien proviennent du matériau du substrat.

Étape 4 : Le principe de calcul

C'est là que la mesure a lieu. Le logiciel de l'instrument analyse les intensités des signaux de l'une des deux manières principales :

-

Atténuation du signal du substrat : Plus le revêtement est épais, plus il absorbe les rayons X fluorescents qui tentent de s'échapper du substrat situé en dessous. Un revêtement mince laisse passer de nombreux signaux du substrat, tandis qu'un revêtement épais en bloque la plupart.

-

Intensité du signal du revêtement : Inversement, plus le revêtement est épais, plus il y a d'atomes présents pour être excités. Cela se traduit par un signal fluorescent plus fort provenant du revêtement lui-même.

En comparant le rapport et l'intensité du signal du revêtement par rapport au signal du substrat aux courbes d'étalonnage préchargées, le logiciel calcule l'épaisseur exacte.

Comprendre les compromis et les limites

Bien que puissante, la technologie XRF n'est pas une solution universelle. Comprendre ses exigences opérationnelles est essentiel pour l'utiliser efficacement.

Le rôle critique de l'étalonnage

Un analyseur XRF ne mesure pas l'épaisseur de manière absolue. Il mesure les intensités des signaux et les compare aux données provenant de normes d'étalonnage — des échantillons certifiés avec des épaisseurs de revêtement connues. Un étalonnage précis est le fondement d'une mesure précise.

La différence élémentaire est obligatoire

Le XRF repose sur la capacité à distinguer l'"empreinte digitale" du revêtement de celle du substrat. Par conséquent, le revêtement et le substrat doivent être composés d'éléments différents. Vous ne pouvez pas utiliser le XRF pour mesurer l'épaisseur d'un revêtement en aluminium sur un substrat en aluminium.

Épaisseur de saturation

Pour toute combinaison de matériaux donnée, il existe une épaisseur maximale que le XRF peut mesurer. C'est ce qu'on appelle l'épaisseur de saturation. Au-delà de ce point, le revêtement est si épais qu'il absorbe complètement les rayons X primaires avant qu'ils n'atteignent le substrat, ou qu'il bloque tous les signaux fluorescents provenant du substrat. L'analyseur peut seulement indiquer que l'épaisseur est égale ou supérieure à cette limite.

Moyenne sur la taille du point

Le résultat de la mesure est une épaisseur moyenne sur la zone illuminée par le faisceau de rayons X (la "taille du point"). Ce n'est pas un problème pour les surfaces uniformes, mais cela peut être un facteur lors de la mesure de composants petits ou de forme irrégulière.

Quand le XRF est-il le bon outil ?

L'application correcte de cette technologie dépend entièrement de votre objectif de mesure.

- Si votre objectif principal est le contrôle qualité rapide et non destructif des placages métalliques : Le XRF est la norme de l'industrie pour mesurer les revêtements monocouches tels que le zinc sur acier, l'or sur cuivre ou le chrome sur laiton.

- Si votre objectif principal est l'analyse de revêtements multicouches complexes : Le XRF avancé est idéal, car il peut mesurer simultanément l'épaisseur de plusieurs couches distinctes, telles que l'or sur nickel sur une base de cuivre.

- Si votre objectif principal est de mesurer des revêtements organiques (peinture, revêtement en poudre) ou des éléments très légers : Le XRF n'est généralement pas le meilleur choix, car ces matériaux produisent un signal fluorescent très faible. D'autres méthodes comme le courant de Foucault ou les ultrasons sont souvent plus appropriées.

En comprenant comment le XRF utilise les empreintes digitales élémentaires et l'intensité du signal, vous pouvez exploiter efficacement sa puissance pour un contrôle qualité précis.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe | Mesure l'épaisseur du revêtement en analysant l'intensité des rayons X caractéristiques émis par les couches de revêtement et de substrat. |

| Méthode | Non destructive, basée sur l'atténuation du signal et l'intensité de fluorescence comparées aux normes d'étalonnage. |

| Idéal pour | Revêtements métalliques (par exemple, zinc sur acier, or sur cuivre), revêtements multicouches. |

| Limites | Nécessite des éléments différents pour le revêtement/substrat ; possède une limite d'épaisseur de saturation ; n'est pas idéal pour les revêtements organiques. |

Besoin d'une mesure d'épaisseur précise et non destructive pour vos revêtements ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, fournissant des analyseurs XRF avancés adaptés aux besoins de contrôle qualité de votre laboratoire. Nos solutions offrent des résultats rapides et précis pour les revêtements métalliques et multicouches, garantissant que vos produits répondent aux normes les plus élevées. Contactez-nous dès aujourd'hui pour trouver l'outil XRF parfait pour votre application !

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour cylindre gradué en PTFE 10/50/100ml

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Fabricant de pièces personnalisées en PTFE Téflon pour entonnoir Büchner et entonnoir triangulaire en PTFE

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Plaque de verre optique ultra-claire pour laboratoire K9 B270 BK7

Les gens demandent aussi

- Pourquoi un récipient de réaction en PTFE est-il nécessaire pour les électrolytes de verre anti-pérovskite ? Assurer la pureté et prévenir la corrosion des métaux

- Quel rôle les récipients en PTFE jouent-ils dans la détection des métaux traces ? Assurer la précision analytique dans les études de photocatalyse

- Quelle est la fonction des corps de bouilloire de réaction en PTFE dans les systèmes micro-CSTR ? Améliorer la stabilité chimique et le débit

- Quels sont les quatre principaux types de capteurs ? Un guide sur la source d'alimentation et le type de signal

- Pourquoi des béchers en PTFE sont-ils requis pour la validation ICP-OES du métal de hafnium ? Assurer une dissolution pure de l'échantillon