En substance, le thermoformage sous vide est un processus de fabrication où une feuille de plastique est chauffée jusqu'à ce qu'elle devienne malléable, drapée sur un moule, puis tirée fermement contre la surface du moule par un vide. Le plastique refroidit dans cette forme, créant une pièce finie. C'est l'une des méthodes les plus simples et les plus courantes pour façonner les matériaux plastiques.

Le principe fondamental du formage sous vide est sa simplicité et son efficacité. En utilisant la chaleur pour ramollir une feuille de plastique et l'aspiration pour la façonner autour d'un moule unique, le processus offre une solution rapide et rentable pour produire des pièces aux géométries simples, en particulier pour des volumes faibles à moyens.

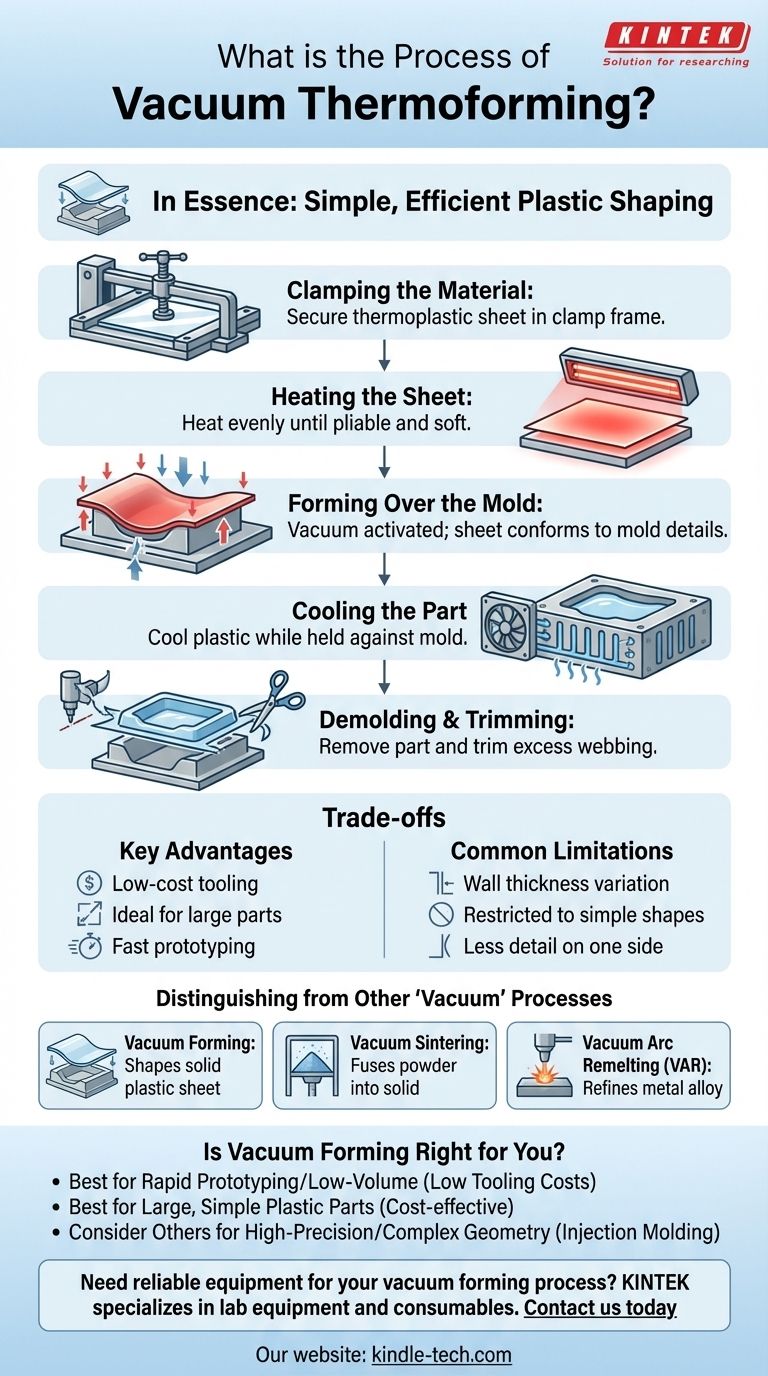

Le processus de formage sous vide étape par étape

Pour vraiment comprendre le formage sous vide, il est préférable de le décomposer en ses étapes distinctes. Chaque étape est essentielle pour obtenir une pièce bien formée et fonctionnelle.

1. Serrage du matériau

Tout d'abord, une feuille de matériau thermoplastique est chargée dans la machine et fixée dans un cadre de serrage. Ce cadre maintient la feuille en place pendant le chauffage et le formage.

2. Chauffage de la feuille

La feuille serrée est ensuite déplacée vers une station de chauffage, généralement sous des radiateurs infrarouges. La feuille est chauffée uniformément jusqu'à ce qu'elle atteigne sa température de formage spécifique, moment auquel elle devient molle et malléable, presque comme une feuille de caoutchouc.

3. Formage sur le moule

Une fois malléable, la feuille de plastique chaude est positionnée sur un moule (également appelé outil). Le moule est soulevé dans la feuille, et un vide est activé. La pression atmosphérique entre la feuille et le moule est rapidement évacuée, ce qui pousse le plastique vers le bas, le forçant à épouser étroitement chaque détail du moule.

4. Refroidissement de la pièce

Le plastique doit ensuite refroidir tout en étant maintenu contre le moule par le vide. Des ventilateurs ou parfois des canaux de refroidissement liquide à l'intérieur du moule sont utilisés pour accélérer ce processus et solidifier le plastique dans sa nouvelle forme.

5. Démoulage et découpe

Après refroidissement, le vide est relâché et la pièce formée peut être retirée du moule. La pièce sera toujours attachée à l'excès de plastique de la feuille d'origine, connu sous le nom de "toile". Cet excès de matériau est ensuite découpé à l'aide d'un routage CNC, d'une découpe à l'emporte-pièce ou de méthodes manuelles pour créer le produit final.

Comprendre les compromis

Comme tout processus de fabrication, le formage sous vide présente des avantages et des limites clairs. Comprendre ces compromis est essentiel pour déterminer s'il s'agit du bon choix pour votre application.

Avantages clés

Le faible coût de l'outillage est le principal avantage. Les moules peuvent être fabriqués à partir de matériaux peu coûteux comme le bois ou l'époxy pour les prototypes, ou d'aluminium plus durable pour la production, mais ils sont nettement moins chers que les moules en acier requis pour le moulage par injection.

Ce processus est également idéal pour produire de très grandes pièces, telles que des panneaux de carrosserie automobile, des coques de spas ou de grands boîtiers d'équipement, dont la production serait prohibitivement coûteuse avec d'autres méthodes.

Limitations courantes

La limitation la plus importante est la variation de l'épaisseur de paroi. Lorsque la feuille de plastique s'étire sur le moule, elle devient plus mince, en particulier dans les coins profonds et sur les parois verticales. Ce phénomène, connu sous le nom d'amincissement de paroi, doit être pris en compte dans la conception.

De plus, seul le côté de la pièce touchant le moule reçoit des détails fins. L'autre côté aura une finition moins définie et plus douce. Le processus est également généralement limité aux formes plus simples et ne peut pas produire de caractéristiques complexes comme des contre-dépouilles sans outillage spécialisé.

Distinction des autres processus "sous vide"

Le terme "vide" est utilisé dans de nombreux processus industriels, ce qui peut prêter à confusion. Il est essentiel de différencier le formage sous vide des autres techniques de fabrication non liées.

Formage sous vide vs. Frittage sous vide

Le formage sous vide façonne une feuille de plastique solide. En revanche, le frittage sous vide est un processus utilisé avec des poudres métalliques ou céramiques. Le vide élimine les gaz atmosphériques de la poudre avant qu'elle ne soit chauffée, permettant aux particules de fusionner pour former un objet solide et dense. Ce sont des processus fondamentalement différents pour des matériaux différents.

Formage sous vide vs. Refusion à l'arc sous vide (VAR)

Le VAR est un processus de raffinage métallurgique. Il utilise un arc électrique de haute puissance sous vide pour faire fondre et purifier une électrode métallique, créant un lingot d'alliage ultra-pur et haute performance. Il n'a aucun rapport avec le façonnage des feuilles de plastique.

Le formage sous vide est-il adapté à votre projet ?

Le bon choix dépend entièrement des objectifs de votre projet en termes de coût, de volume et de complexité.

- Si votre objectif principal est le prototypage rapide ou la production à faible volume : Le formage sous vide est un excellent choix en raison de ses coûts d'outillage extrêmement bas et de ses temps de configuration rapides.

- Si votre objectif principal est de créer de grandes pièces en plastique simples : C'est l'une des méthodes les plus rentables disponibles pour des articles comme les plateaux, les boîtiers et les couvercles.

- Si votre objectif principal est des pièces de haute précision avec une géométrie complexe : Vous devriez envisager d'autres processus, car le moulage par injection offrira une précision dimensionnelle supérieure et la capacité de créer des caractéristiques complexes.

En fin de compte, le formage sous vide est un outil puissant lorsque ses atouts correspondent à votre intention de conception.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Processus | Une feuille de plastique chauffée est façonnée sur un moule à l'aide d'une aspiration sous vide. |

| Idéal pour | Outillage à faible coût, grandes pièces, production à faible ou moyen volume. |

| Principale limitation | Variation de l'épaisseur de paroi (amincissement) sur les emboutissages profonds. |

| Matériaux idéaux | Thermoplastiques comme l'ABS, le PVC, le PETG, le Polycarbonate. |

Besoin d'un équipement fiable pour votre processus de formage sous vide ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires et de la fabrication. Que vous prototypiez ou augmentiez votre production, nos solutions garantissent précision et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec les bons outils et l'expertise !

Guide Visuel

Produits associés

- Presse à chaud sous vide automatique à écran tactile

- Presse chauffante à double plaque pour laboratoire

- Petite machine de moulage par injection pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

Les gens demandent aussi

- Quelle est la fonction d'un conteneur en acier inoxydable chauffé et scellé sous vide ? Assurer l'intégrité des tests de corrosion LBE

- Quels avantages une presse à chaud sous vide offre-t-elle pour le verre ZIF-62 ? Obtenir des résultats de grande taille, sans bulles et de haute densité

- Comment la fonction de pressage uniaxial d'un four à moufle sous vide influence-t-elle la microstructure des céramiques ZrC-SiC ?

- Quelle est la fonction d'un four à pressage à chaud sous vide ? Atteindre une densification élevée dans la synthèse Al-Ti-Zr

- Pourquoi une presse à chaud de laboratoire est-elle nécessaire après le revêtement par pulvérisation d'électrolytes composites polymère-céramique ? Densité essentielle.