Bien que l'expression "méthode d'extraction rotative" ne soit pas un terme industriel standard, elle fait presque invariablement référence à l'utilisation d'un four rotatif pour le traitement thermique des matériaux. Cette méthode implique l'alimentation continue de matériaux à travers un cylindre rotatif chauffé pour induire des changements physiques ou chimiques. Il s'agit souvent d'une étape préparatoire cruciale dans un processus plus vaste visant à extraire un composant précieux d'un solide brut.

La méthode rotative utilise la haute efficacité et l'environnement contrôlé d'un four rotatif pour chauffer les matériaux, éliminant les impuretés ou les préparant pour les étapes d'extraction ultérieures. Sa valeur fondamentale réside dans sa capacité à traiter de grands volumes de matériaux en continu avec un contrôle précis de la température et des conditions atmosphériques.

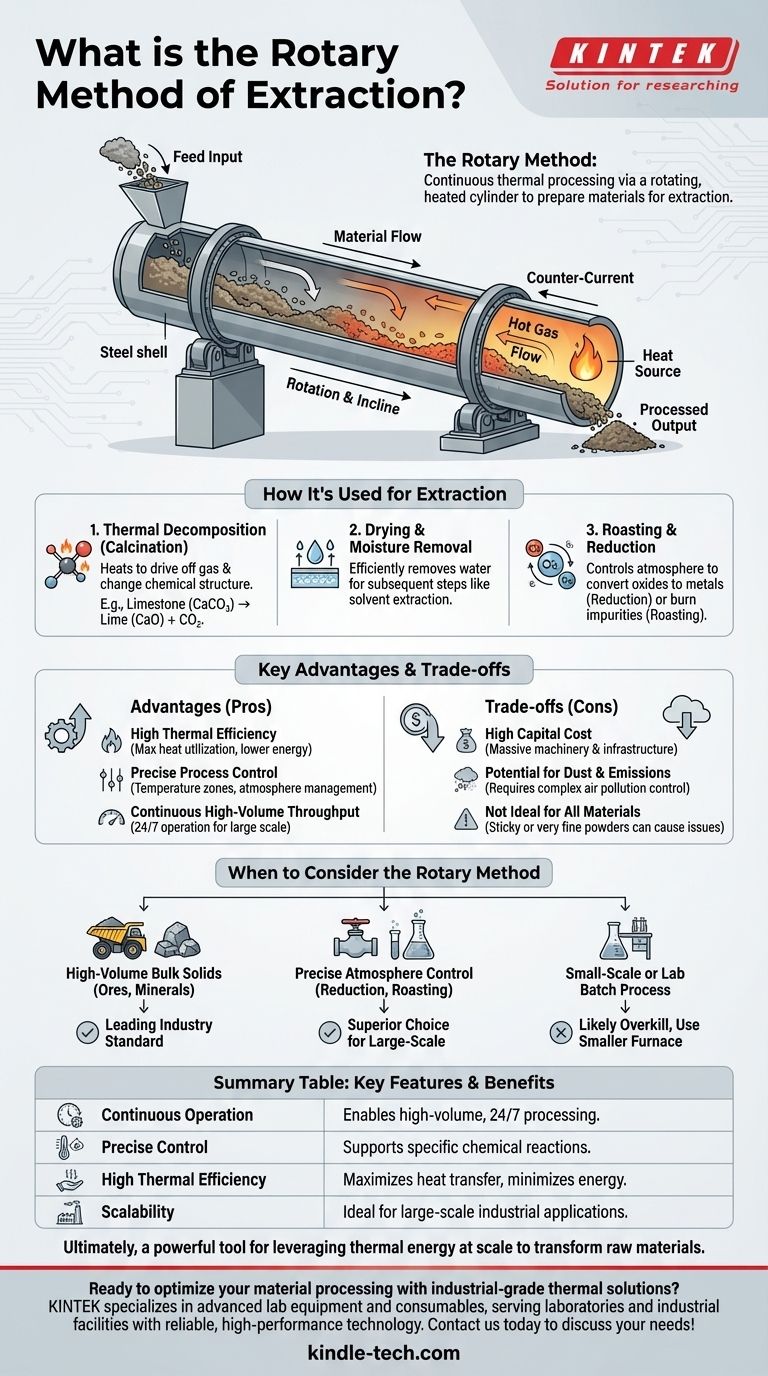

Qu'est-ce qu'un four rotatif ?

Un four rotatif est un équipement industriel au cœur de cette méthode. Comprendre sa conception simple mais puissante est essentiel pour comprendre sa fonction.

Le principe de base : un cylindre rotatif

Le four lui-même est une longue coque cylindrique en acier revêtue de briques réfractaires, connues sous le nom de réfractaire.

Il est monté avec une légère inclinaison par rapport à l'horizontale et tourne lentement sur son axe. La matière première est introduite à l'extrémité supérieure et se déplace progressivement vers l'extrémité inférieure en raison de la rotation et de l'inclinaison.

Le mécanisme de chauffage

La chaleur est généralement introduite à l'extrémité inférieure, créant un flux à contre-courant où le matériau se déplace dans la direction opposée aux gaz chauds.

Cette conception est extrêmement efficace. Le matériau est chauffé directement par la flamme et les gaz chauds, ainsi que par rayonnement et conduction à partir de la coque chaude du four, assurant un chauffage complet et uniforme.

Flux de matériaux et temps de séjour

La combinaison de la vitesse de rotation du four, de son angle d'inclinaison et de sa longueur détermine le temps de séjour – la durée pendant laquelle le matériau reste à l'intérieur.

Il s'agit d'un paramètre critique qui est soigneusement contrôlé pour garantir que la réaction chimique ou le changement physique souhaité est terminé.

Comment cette méthode est utilisée pour l'extraction

Un four rotatif effectue rarement l'extraction complète par lui-même. Au lieu de cela, il prépare le matériau de manière à rendre l'extraction ultérieure possible ou beaucoup plus efficace.

Décomposition thermique (calcination)

C'est l'une des utilisations les plus courantes. Le four chauffe un matériau pour en éliminer un composant sous forme de gaz, modifiant fondamentalement sa structure chimique.

Par exemple, le calcaire (carbonate de calcium) est chauffé pour produire de la chaux (oxyde de calcium) en "extrayant" le dioxyde de carbone. De même, les minerais sont souvent calcinés pour les décomposer avant une étape de lixiviation chimique.

Séchage et élimination de l'humidité

L'élimination efficace de l'eau d'un matériau est souvent la première étape d'un processus. Les fours rotatifs agissent comme des séchoirs à l'échelle industrielle, préparant les matériaux pour les étapes ultérieures comme l'extraction par solvant où la présence d'eau serait problématique.

Grillage et réduction

La capacité à contrôler l'atmosphère à l'intérieur du four est un avantage significatif. En introduisant des gaz spécifiques, un four peut effectuer un grillage réducteur.

Ce processus utilise une atmosphère réductrice (comme une atmosphère riche en monoxyde de carbone) pour convertir les oxydes métalliques d'un minerai directement en leur forme métallique de base, un acte direct d'extraction. Il peut également être utilisé pour les grillages oxydants afin de brûler les impuretés comme le soufre.

Comprendre les principaux avantages

Les références que vous avez trouvées mettent en évidence les atouts majeurs qui font de cette méthode un pilier de l'industrie lourde.

Haute efficacité thermique

Les fours rotatifs modernes sont conçus pour une utilisation maximale de la chaleur. L'action de culbutage expose constamment de nouvelles surfaces de matériau, maximisant le transfert de chaleur.

Combinée à un flux à contre-courant et à une isolation avancée (comme des matériaux en fibres légères), cette conception minimise les pertes de chaleur et réduit la consommation d'énergie.

Contrôle précis du processus

Les fours offrent un contrôle exceptionnel sur l'environnement de traitement. Les opérateurs peuvent gérer plusieurs zones de température le long de la longueur du four.

De plus, la conception scellée permet une gestion précise de l'atmosphère interne, permettant des conditions oxydantes, neutres ou réductrices selon les besoins du processus chimique spécifique.

Débit continu et à haut volume

Contrairement à un four discontinu où vous chargez, chauffez et déchargez un lot à la fois, un four rotatif fonctionne en continu.

Le matériau est constamment alimenté à une extrémité et déchargé à l'autre, ce qui le rend idéal pour les opérations à grande échelle, 24h/24 et 7j/7, que l'on trouve dans l'exploitation minière, la production de ciment et le traitement chimique.

Comprendre les compromis

Aucune technologie n'est une solution universelle. La puissance d'un four rotatif s'accompagne de considérations importantes.

Coût d'investissement élevé

Les fours rotatifs sont des équipements massifs et complexes. L'investissement initial pour le four et son infrastructure de soutien (systèmes d'alimentation, livraison de carburant, contrôle des émissions) est substantiel.

Potentiel de poussière et d'émissions

L'action de culbutage qui rend le transfert de chaleur si efficace peut également créer une quantité importante de poussière à partir de matériaux fins ou friables. Cela nécessite des systèmes complexes et coûteux de contrôle de la pollution atmosphérique pour capter la poussière et traiter les gaz d'échappement.

Ne convient pas à tous les matériaux

Les matériaux très collants peuvent s'accumuler à l'intérieur du four, perturbant le flux et le transfert de chaleur. Les poudres extrêmement fines peuvent être entraînées dans le flux gazeux et quitter le four trop rapidement.

Quand envisager la méthode rotative

La décision d'utiliser un four rotatif dépend entièrement du matériau que vous traitez et du résultat souhaité.

- Si votre objectif principal est le traitement thermique à haut volume de solides en vrac comme les minerais, les minéraux ou le calcaire : Le four rotatif est une norme industrielle de premier plan en raison de son efficacité et de son fonctionnement continu.

- Si votre objectif principal est un contrôle précis de l'atmosphère pour des réactions chimiques comme la réduction ou le grillage : L'excellente étanchéité et la gestion des gaz d'un four rotatif moderne en font un choix supérieur pour la production à grande échelle.

- Si votre objectif principal est un processus discontinu à petite échelle ou en laboratoire : Un four rotatif est probablement excessif ; un four stationnaire plus petit ou une autre méthode de chauffage serait plus approprié et plus rentable.

En fin de compte, la "méthode rotative" est un outil industriel puissant pour exploiter l'énergie thermique à l'échelle, transformant les matières premières en produits intermédiaires ou finis précieux.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Fonctionnement continu | Permet le traitement à haut volume, 24h/24 et 7j/7, de solides en vrac |

| Contrôle précis de la température et de l'atmosphère | Prend en charge des réactions chimiques spécifiques comme la réduction ou la calcination |

| Haute efficacité thermique | Maximise le transfert de chaleur et minimise la consommation d'énergie |

| Évolutivité | Idéal pour les applications industrielles à grande échelle dans l'exploitation minière et le traitement chimique |

Prêt à optimiser le traitement de vos matériaux avec des solutions thermiques de qualité industrielle ? KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, au service des laboratoires et des installations industrielles avec une technologie fiable et performante. Que vous passiez de la recherche en laboratoire à la production à grande échelle ou que vous ayez besoin d'équipements robustes pour une production continue, notre expertise garantit un contrôle précis, une efficacité et une durabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques d'extraction et de traitement !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité