À la base, l'extrusion bivis est un processus de fabrication continu qui utilise deux vis inter-engrenantes et rotatives à l'intérieur d'un fourreau chauffé pour traiter les matériaux. Elle excelle dans la fusion, le mélange intensif et le façonnage de polymères, de produits alimentaires ou de produits chimiques avec un haut degré de contrôle. Cette méthode est la norme industrielle pour la création de composés plastiques complexes, de matériaux techniques et de produits alimentaires texturés.

L'avantage essentiel de l'extrusion bivis par rapport aux autres méthodes est sa capacité de contrôle et de mélange inégalée. La conception modulaire des vis permet d'adapter précisément le processus pour mélanger plusieurs ingrédients, éliminer les substances volatiles indésirables et créer des matériaux hautement uniformes et spécialisés en une seule opération efficace.

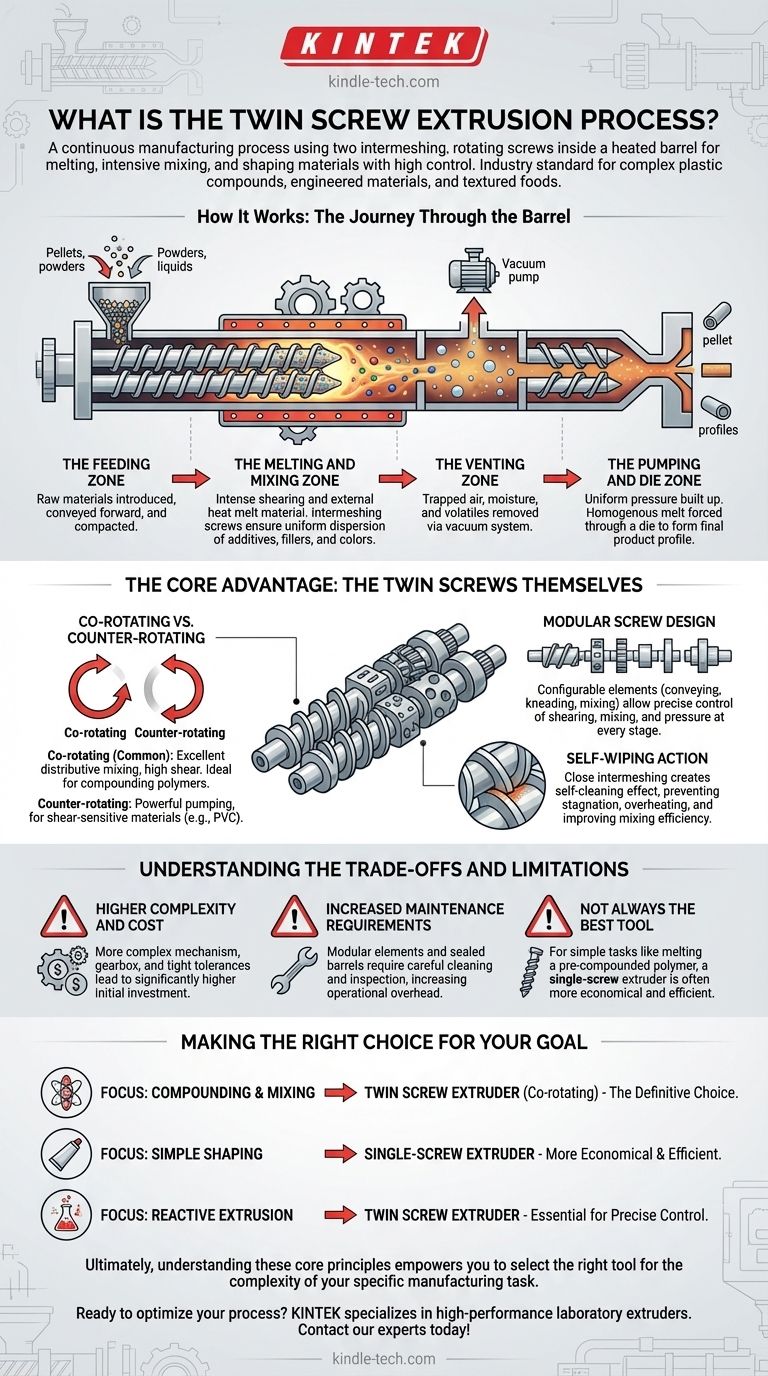

Comment ça marche : Le parcours à travers le fourreau

Le processus peut être compris comme une séquence de zones distinctes, chacune ayant une fonction spécifique. Les matières premières — souvent sous forme de granulés, de poudre ou de liquide — sont transformées au fur et à mesure qu'elles voyagent de la trémie d'alimentation à la filière finale.

La zone d'alimentation

Les matières premières sont introduites dans le fourreau de l'extrudeuse via une trémie. Les premières sections de vis sont conçues simplement pour transporter ce matériau vers l'avant et commencer à le compacter.

La zone de fusion et de mélange

C'est là que le travail de transformation se produit. Au fur et à mesure que le matériau se déplace le long du fourreau, les chauffages externes et l'action de cisaillement intense générée par les vis le font fondre en un fluide visqueux, ou "masse fondue". Les vis inter-engrenantes pétrissent et plient le matériau, garantissant que tous les additifs, charges ou colorants sont dispersés avec une uniformité extrême.

La zone de dégazage

Pour de nombreuses applications, il est essentiel d'éliminer l'air emprisonné, l'humidité ou d'autres substances volatiles de la masse fondue. Des sections spécifiques du fourreau peuvent être ouvertes et connectées à un système de vide, permettant à ces gaz de s'échapper avant que le produit final ne soit formé.

La zone de pompage et de filière

Dans la dernière section, la conception de la vis change pour créer une pression uniforme. Cette masse fondue homogène et pressurisée est ensuite forcée à travers une ouverture profilée, appelée filière, qui forme le profil du produit final — comme des granulés, des feuilles, des tubes ou des filaments.

L'avantage principal : Les vis jumelles elles-mêmes

La puissance de cette technologie réside dans l'interaction sophistiquée entre les deux vis. Cette interaction offre des capacités de processus impossibles à atteindre avec une extrudeuse monovis.

Vis co-rotatives vs. contra-rotatives

Les vis peuvent tourner dans la même direction (co-rotatives) ou dans des directions opposées (contra-rotatives). Les conceptions co-rotatives sont les plus courantes, car elles offrent un excellent mélange distributif et un cisaillement élevé, ce qui les rend idéales pour le compoundage de polymères avec des additifs. Les conceptions contra-rotatives créent une puissante action de pompage, utile pour le traitement de matériaux sensibles au cisaillement comme le PVC.

Conception modulaire des vis

Contrairement à une vis pleine unique, les arbres d'une extrudeuse bivis sont équipés de divers éléments modulaires. Ceux-ci comprennent des éléments de transport, des blocs de pétrissage et des engrenages de mélange. Les ingénieurs peuvent organiser ces éléments dans une séquence spécifique pour contrôler précisément la quantité de cisaillement, de mélange et de pression appliquée au matériau à chaque étape.

Action auto-nettoyante

L'interpénétration étroite des vis crée un effet auto-nettoyant. Pendant qu'elles tournent, une vis essuie la surface de l'autre, empêchant le matériau de stagner ou de surchauffer. Cela garantit un temps de séjour constant pour le matériau et améliore considérablement l'efficacité du mélange.

Comprendre les compromis et les limites

Bien que puissante, l'extrusion bivis n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Complexité et coût plus élevés

Les extrudeuses bivis sont mécaniquement plus complexes que leurs homologues monovis. La boîte de vitesses nécessaire pour entraîner deux arbres inter-engrenants, ainsi que les tolérances de fabrication plus strictes, entraînent un investissement en capital initial nettement plus élevé.

Exigences d'entretien accrues

La complexité qui offre la polyvalence exige également un entretien plus rigoureux. Les éléments de vis modulaires et les sections de fourreau hermétiquement scellées nécessitent un nettoyage et une inspection minutieux, ce qui entraîne des frais généraux d'exploitation plus élevés.

Pas toujours le meilleur outil

Pour des tâches simples comme la fusion d'un seul polymère pré-composé pour former un tuyau ou un film, le mélange intense d'une extrudeuse bivis est inutile. Dans ces cas, une extrudeuse monovis plus simple et plus rentable est souvent le choix supérieur.

Faire le bon choix pour votre objectif

La décision d'utiliser un processus bivis dépend entièrement de la complexité de votre matériau et des exigences de votre produit final.

- Si votre objectif principal est le compoundage et le mélange : Vous devez mélanger des polymères avec des charges, des additifs ou plusieurs colorants. Le mélange intensif et contrôlable d'une extrudeuse bivis co-rotative est le choix définitif.

- Si votre objectif principal est le façonnage simple d'un seul matériau : Vous faites simplement fondre et formez un composé pré-fabriqué en une forme finale (comme un tube ou une feuille). Une extrudeuse monovis est presque toujours la solution la plus économique et la plus efficace.

- Si votre objectif principal est l'extrusion réactive : Vous devez initier une réaction chimique au sein de la masse fondue. Le contrôle précis de la température et la distribution du temps de séjour d'une extrudeuse bivis sont essentiels pour cette application avancée.

En fin de compte, la compréhension de ces principes fondamentaux vous permet de sélectionner le bon outil pour la complexité de votre tâche de fabrication spécifique.

Tableau récapitulatif :

| Caractéristique clé | Description | Avantage |

|---|---|---|

| Vis inter-engrenantes | Deux vis tournent à l'intérieur d'un fourreau. | Offre un mélange supérieur et une action auto-nettoyante. |

| Conception modulaire | Les éléments de vis peuvent être reconfigurés. | Permet un ajustement précis du cisaillement, du mélange et de la pression. |

| Zones de processus multiples | Comprend des zones d'alimentation, de fusion, de dégazage et de filière. | Permet des tâches complexes (ex: dégazage) en un seul processus continu. |

| Co-rotatives vs. Contra-rotatives | Les vis tournent dans la même direction ou dans des directions opposées. | Co-rotatives : idéales pour le compoundage ; Contra-rotatives : bonnes pour les matériaux sensibles au cisaillement. |

Prêt à optimiser votre processus de compoundage ou de développement de matériaux ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des extrudeuses, pour répondre à vos besoins précis en R&D et en production. Que vous développiez de nouveaux composés polymères, des matériaux techniques ou des produits chimiques spécialisés, notre expertise peut vous aider à atteindre une uniformité de mélange supérieure et une efficacité de processus.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la bonne technologie d'extrusion peut accélérer votre innovation et améliorer la qualité de vos produits.

Guide Visuel

Produits associés

- Fabricant de pièces personnalisées en PTFE Téflon pour brucelles en PTFE

- Instrument de tamisage électromagnétique tridimensionnel

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

Les gens demandent aussi

- Quels sont les avantages des extrudeuses doubles ? Débloquez l'impression multi-matériaux et les supports solubles

- Combien de types de mélangeurs existe-t-il ? Trouvez le bon mécanisme de mélange pour votre matériau

- Pourquoi le mode de mélange dynamique est-il nécessaire pour le HPE-CSPE à haute résistance ? Libérez des performances d'élastomère supérieures

- Qu'est-ce que l'extrusion bivis ? Obtenez un mélange supérieur et une qualité de produit uniforme

- Qu'est-ce qui est moins cher que le moulage par injection ? Découvrez des alternatives économiques pour la production à faible volume

- Qu'est-ce que le processus d'extrusion par vis ? Un guide du profilage continu des plastiques

- Quels sont les produits fabriqués par extrusion de film soufflé ? Des sacs d'épicerie aux bâches industrielles

- Quel est l'objectif principal de la vulcanisation ? Transformer le caoutchouc en un matériau durable et élastique