Essentiellement, un mélangeur interne est une machine industrielle hautement spécialisée conçue pour mélanger et plastifier les matériaux polymères, principalement le caoutchouc et les plastiques. Il accomplit cette fonction par intermittence au sein d'une chambre entièrement close, permettant un contrôle précis de la température et de la pression pour garantir un compound homogène et de haute qualité.

La véritable valeur du mélangeur interne réside non seulement dans sa capacité à mélanger, mais dans sa fonction de système clos et contrôlé. Il résout les défis fondamentaux de fabrication que sont l'inefficacité, l'incohérence des matériaux et les problèmes de sécurité des travailleurs inhérents aux méthodes de mélange ouvertes plus anciennes.

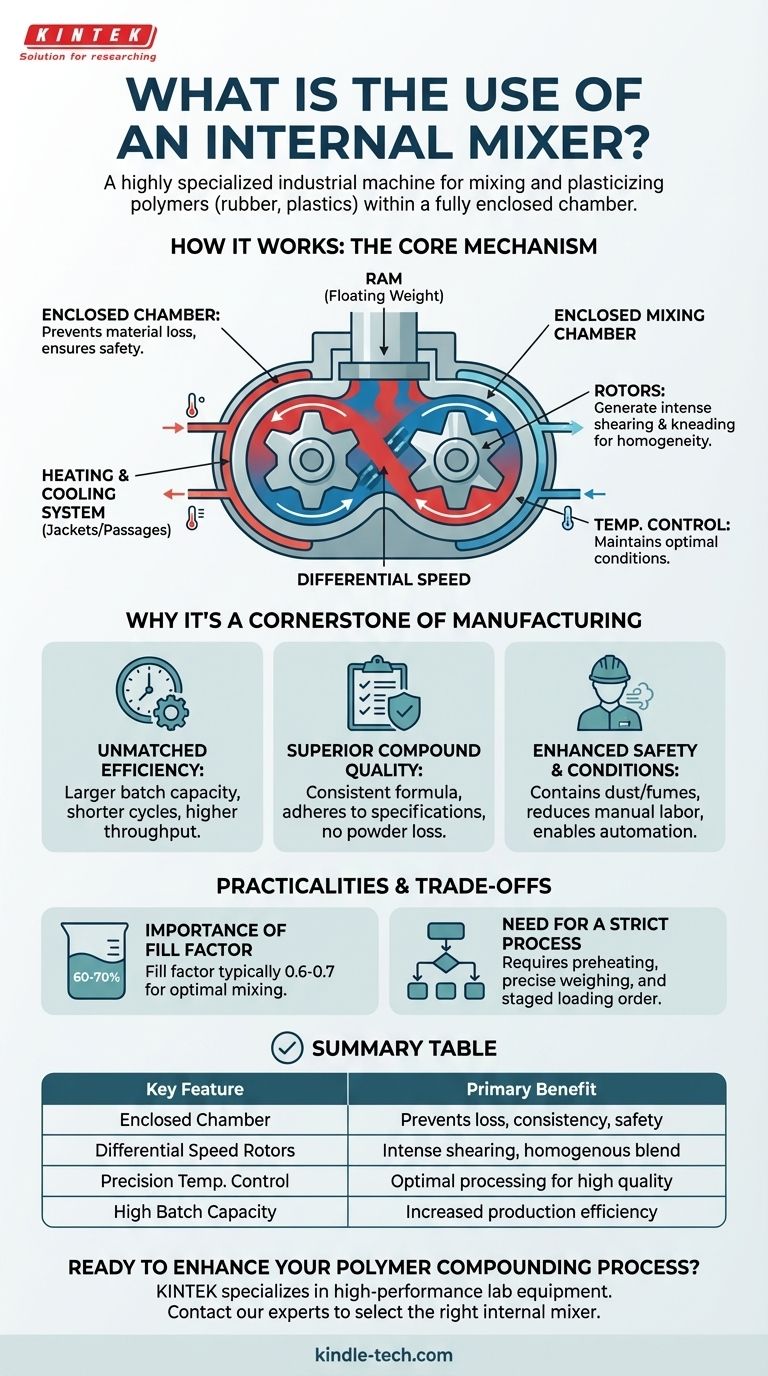

Comment fonctionne un mélangeur interne : le mécanisme de base

Pour comprendre son utilité, il faut d'abord comprendre sa conception. Un mélangeur interne est un système intégré où plusieurs composants clés fonctionnent de concert pour obtenir un mélange de matériaux homogène.

La chambre de mélange fermée

Le cœur de la machine est la chambre de mélange. Il s'agit d'une cavité robuste et scellée, souvent construite en forme de huit pour accueillir les rotors.

Un bélier hydraulique ou pneumatique, souvent appelé boulon supérieur ou poids flottant, descend dans la chambre après le chargement. Ce bélier applique une pression, assurant que les matériaux sont forcés dans la zone de mélange entre les rotors.

Le rôle des rotors

À l'intérieur de la chambre, deux rotors spécialisés tournent l'un vers l'autre à des vitesses légèrement différentes. Cette vitesse différentielle est essentielle, car elle génère l'action de cisaillement et de pétrissage intense nécessaire pour décomposer, disperser et homogénéiser les ingrédients.

La géométrie de ces rotors peut être modifiée. Différentes conceptions de rotors sont sélectionnées en fonction du matériau spécifique et du résultat souhaité, qu'il s'agisse de la plastification agressive du caoutchouc brut ou du mélange doux d'un compound final.

Contrôle précis de la température

Un mélange efficace des polymères dépend fortement de la température. Le mélangeur interne contrôle cela grâce à un système de chauffage et de refroidissement.

Des chemises entourant la chambre de mélange et des passages à l'intérieur des rotors permettent à un fluide (comme l'eau ou l'huile) de circuler, soit en ajoutant, soit en retirant de la chaleur. Des thermocouples intégrés dans la paroi de la chambre surveillent en permanence la température du matériau, fournissant une rétroaction en temps réel pour maintenir des conditions de traitement optimales.

Pourquoi est-ce une pierre angulaire de la fabrication moderne

Le mélangeur interne offre des avantages significatifs par rapport au mélange traditionnel sur cylindre ouvert, ce qui en fait un élément essentiel dans les environnements de fabrication haute performance.

Efficacité de mélange inégalée

Comparé aux méthodes ouvertes, un mélangeur interne a une capacité de lot beaucoup plus grande et des cycles de mélange considérablement plus courts. Cela se traduit directement par une efficacité de production et un débit accrus.

Qualité de compound supérieure

La conception fermée empêche la perte de poudres fines et d'agents chimiques dans l'air, un problème courant avec les cylindres ouverts. Cela garantit que le compound final adhère strictement à sa formule prévue, ce qui entraîne une qualité et une cohérence entre les lots plus élevées.

Sécurité et conditions de travail améliorées

En contenant la poussière, les fumées et les matériaux, le mélangeur interne crée un environnement de travail plus propre et plus sûr. Il réduit également la nécessité d'une manipulation manuelle directe du matériau pendant le cycle de mélange, diminuant l'intensité du travail et facilitant le fonctionnement automatisé ou semi-automatisé.

Comprendre les aspects pratiques et les compromis

Bien que puissant, l'utilisation efficace d'un mélangeur interne nécessite une approche disciplinée et une compréhension de ses principes de fonctionnement.

L'importance du facteur de remplissage

Vous ne pouvez pas simplement remplir la chambre jusqu'à son volume maximal. L'efficacité de l'action de mélange dépend de l'existence d'un espace vide suffisant pour que le matériau soit plié et déplacé par les rotors.

Ceci est géré par le facteur de remplissage, qui se situe généralement entre 0,6 et 0,7 (soit 60 à 70 % du volume libre de la chambre). Le calcul de la taille du lot en fonction de ce facteur est essentiel pour obtenir un mélange homogène.

La nécessité d'un processus strict

Une utilisation appropriée implique plus que simplement charger et démarrer la machine. Un résultat répétable et de haute qualité dépend d'une séquence opérationnelle stricte.

Ceci comprend le préchauffage du mélangeur à la température cible, la vérification de tous les systèmes (pression d'air, eau de refroidissement), et la pré-pesée et la mise en place précises de toutes les matières premières conformément à la formule pour un ordre de chargement précis.

Faire le bon choix pour votre objectif

L'évaluation du rôle du mélangeur interne dépend de votre objectif principal.

- Si votre objectif principal est la production à grand volume : Le mélangeur interne est la norme de l'industrie en raison de sa grande capacité et de ses temps de cycle courts.

- Si votre objectif principal est la qualité et la cohérence des matériaux : Son environnement clos et hautement contrôlé pour la température et la pression est essentiel pour produire des compounds de spécifications élevées.

- Si votre objectif principal est la sécurité des opérateurs et l'automatisation de l'usine : La conception scellée de la machine et son potentiel de chargement et de déchargement automatisés en font un choix supérieur aux systèmes ouverts.

En fin de compte, le mélangeur interne est la technologie habilitante pour obtenir un compoundage de polymères efficace, répétable et de haute qualité à l'échelle industrielle.

Tableau récapitulatif :

| Caractéristique clé | Avantage principal |

|---|---|

| Chambre de mélange fermée | Prévient la perte de matériau, assure la cohérence du lot et améliore la sécurité. |

| Rotors à vitesse différentielle | Délivre un cisaillement et un pétrissage intenses pour un mélange homogène. |

| Contrôle précis de la température | Maintient des conditions de traitement optimales pour un résultat de haute qualité. |

| Grande capacité de lot | Augmente le débit de production et l'efficacité par rapport aux cylindres ouverts. |

Prêt à améliorer votre processus de compoundage de polymères ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables pour les applications industrielles. Notre expertise peut vous aider à choisir le bon mélangeur interne pour atteindre une efficacité de mélange supérieure, une qualité de matériau constante et un environnement de travail plus sûr pour votre laboratoire ou votre installation de production.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir la différence KINTEK !

Guide Visuel

Produits associés

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Agitateur orbital oscillant de laboratoire

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

Les gens demandent aussi

- Quels sont les trois types de laminoirs ? Un guide pour améliorer l'efficacité de votre production métallique

- Qu'est-ce qu'un laminoir à deux cylindres ? Maîtriser le mélange et le test précis des matériaux

- Comment fabriquer un caoutchouc composé ? Maîtriser la séquence pour éviter le « scorch » et garantir la qualité

- Qu'est-ce que le processus de pyrolyse du caoutchouc ? Un guide étape par étape pour transformer les déchets de caoutchouc en ressources précieuses

- Dans quel secteur utilise-t-on le moulage par injection ? Du médical à l'automobile, il est partout

- Qu'est-ce que le processus d'extrusion bivis ? Un guide pour le mélange et le compoundage avancés

- À quoi servent les feuilles de caoutchouc naturel ? Libérez la durabilité, l'élasticité et l'amortissement des vibrations

- Qu'est-ce que le processus de double extrusion ? Créer des composants multi-matériaux intégrés