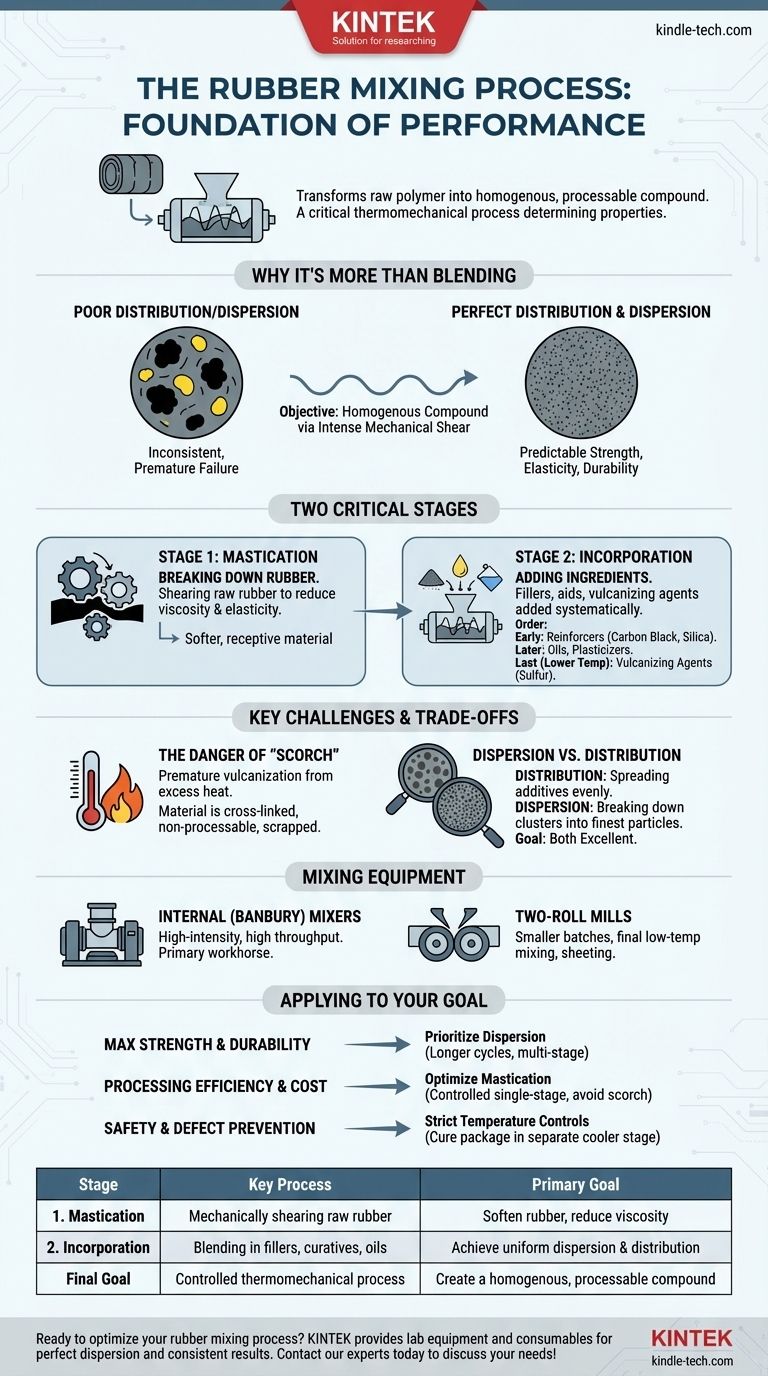

Le processus de mélange du caoutchouc est une étape de fabrication fondamentale où le caoutchouc brut est mécaniquement ramolli puis mélangé uniformément avec une série d'additifs. Cette procédure n'est pas seulement un mélange ; c'est un processus thermomécanique critique qui détermine fondamentalement les propriétés physiques, la résistance chimique et la performance ultime du produit en caoutchouc vulcanisé.

L'objectif principal du mélange du caoutchouc est de transformer le polymère brut inutilisable en un composé homogène et transformable. Ceci est réalisé par deux phases distinctes : la mastication pour ramollir le caoutchouc, suivie de l'incorporation des additifs qui dictent les caractéristiques finales du matériau.

Pourquoi le mélange du caoutchouc est plus que juste un mélange

Le but ultime du mélange du caoutchouc est d'obtenir une dispersion et une distribution parfaites de tous les additifs dans la matrice de caoutchouc. Un composé mal mélangé aura des propriétés incohérentes, conduisant à une défaillance prématurée.

L'objectif : un composé homogène

Considérez le caoutchouc brut comme une masse dense et emmêlée de longues chaînes polymères. Les additifs comme le noir de carbone ou le soufre, s'ils étaient simplement mélangés, resteraient en grumeaux.

Le processus de mélange utilise un cisaillement mécanique intense pour démêler ces chaînes et garantir que chaque particule de chaque additif est individuellement entourée de caoutchouc. Cette uniformité est ce qui garantit une résistance, une élasticité et une durabilité prévisibles dans la pièce finale.

Les deux étapes critiques du mélange du caoutchouc

L'ensemble du processus peut être décomposé en deux étapes essentielles et séquentielles. Chaque étape a un objectif spécifique et a un impact direct sur la qualité du composé final.

Étape 1 : Mastication

La mastication est le processus de décomposition du caoutchouc lui-même. Le caoutchouc naturel ou synthétique brut est extrêmement dur, visqueux et élastique, ce qui le rend presque impossible à mélanger avec des poudres et des liquides.

En cisaillant le caoutchouc de manière répétée dans un mélangeur (comme un mélangeur Banbury ou un laminoir à deux cylindres), les longues chaînes polymères sont physiquement rompues. Cette action réduit la viscosité et l'élasticité du caoutchouc, le rendant plus doux, plus collant et plus réceptif à l'ajout d'autres ingrédients.

Étape 2 : Incorporation

Une fois que le caoutchouc est correctement mastiqué, l'étape d'incorporation commence. C'est là que les charges, les auxiliaires de transformation, les antioxydants et les agents de vulcanisation sont systématiquement ajoutés.

L'ordre d'ajout est critique. Les charges de renforcement comme le noir de carbone ou la silice sont ajoutées tôt pour assurer leur dispersion complète. Les huiles et les plastifiants suivent. De manière cruciale, les agents de vulcanisation (comme le soufre et les accélérateurs) sont généralement ajoutés en dernier, lors d'une étape de mélange finale à plus basse température.

Comprendre les défis et les compromis clés

Le succès du mélange du caoutchouc repose sur la gestion minutieuse de quelques variables critiques. Ne pas le faire peut ruiner un lot entier de matériau.

Le danger du « Scorch » (Prévulcanisation)

Le Scorch est l'initiation prématurée de la vulcanisation (cuisson) pendant le processus de mélange. C'est le défaut de mélange le plus courant et le plus coûteux.

Le mélange génère une chaleur immense. Si la température du composé augmente trop après l'ajout des agents de vulcanisation, le caoutchouc commencera à cuire à l'intérieur du mélangeur. Ce matériau brûlé (scorché) est réticulé, non transformable et doit être mis au rebut.

Dispersion vs Distribution

Ces deux termes ne sont pas interchangeables et sont tous deux vitaux pour le succès.

- Distribution fait référence à la répartition uniforme des additifs dans tout le lot de caoutchouc.

- Dispersion fait référence à la décomposition des amas ou agglomérats d'additifs en leurs particules les plus fines possibles.

Un lot peut avoir une bonne distribution de mottes de charge mal dispersées, ce qui entraînera un produit final faible. L'objectif est toujours une excellente distribution et une excellente dispersion.

Le rôle de l'équipement de mélange

Deux principaux types d'équipements sont utilisés :

- Mélangeurs internes (Banbury) : Ces mélangeurs fermés à haute intensité sont les bêtes de somme de l'industrie, utilisés pour la mastication et la majorité de l'étape d'incorporation. Ils offrent un débit élevé et un excellent contrôle.

- Laminoirs à deux cylindres : Ces laminoirs ouverts sont utilisés pour les petits lots, le mélange final (surtout pour l'ajout de vulcanisants à température contrôlée) ou pour former le caoutchouc mélangé en feuilles.

Application à votre objectif de formulation

Les priorités de votre cycle de mélange changeront en fonction du résultat souhaité pour le composé de caoutchouc final.

- Si votre objectif principal est la résistance et la durabilité maximales : Priorisez l'obtention du plus haut degré possible de dispersion pour vos charges de renforcement, ce qui peut nécessiter un cycle de mélange plus long ou un processus en plusieurs étapes.

- Si votre objectif principal est l'efficacité du traitement et le coût : Optimisez le temps de mastication et utilisez un cycle de mélange interne unique et hautement contrôlé partout où cela est possible, en vous assurant de rester en dessous de la température de scorch.

- Si votre objectif principal est la sécurité et la prévention des défauts : Mettez en œuvre des contrôles de température stricts et ajoutez toujours le paquet de vulcanisation dans une étape de mélange finale, plus fraîche et séparée.

Maîtriser le processus de mélange est la première et la plus critique étape pour concevoir un composé de caoutchouc qui fonctionne exactement comme prévu.

Tableau récapitulatif :

| Étape | Processus clé | Objectif principal |

|---|---|---|

| 1. Mastication | Cisaillement mécanique du caoutchouc brut | Ramollir le caoutchouc, réduire la viscosité pour le mélange |

| 2. Incorporation | Mélange des charges, des agents de vulcanisation, des huiles | Obtenir une dispersion et une distribution uniformes |

| Objectif final | Processus thermomécanique contrôlé | Créer un composé homogène et transformable |

Prêt à optimiser votre processus de mélange du caoutchouc ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la formulation du caoutchouc. Que vous développiez une nouvelle formulation ou que vous résolviez un problème de mélange, notre expertise et nos produits peuvent vous aider à obtenir une dispersion parfaite, à prévenir le scorch et à garantir des résultats cohérents et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

Les gens demandent aussi

- Quels produits peuvent être fabriqués par moulage par injection ? Le moteur de la production de masse

- Quel est le processus de granulation par double vis ? Obtenir une cohérence supérieure dans la fabrication pharmaceutique

- Quels sont les avantages de l'extrudeuse à double vis ? Mélange supérieur, flexibilité et efficacité

- Quelle est la différence entre l'extrusion et la co-extrusion ? Concevoir des pièces multi-matériaux

- Dans quel secteur utilise-t-on le moulage par injection ? Du médical à l'automobile, il est partout

- Qu'est-ce que le film soufflé multicouche ? L'emballage conçu pour des performances supérieures

- Qu'est-ce que le processus de pyrolyse du caoutchouc ? Un guide étape par étape pour transformer les déchets de caoutchouc en ressources précieuses

- Quels sont les deux types courants de procédés de moulage par injection ? Thermoplastique vs. Thermodurcissable expliqués