Le mélange des composés de caoutchouc est un processus critique qui transforme les polymères bruts et les additifs en un matériau uniforme doté de propriétés physiques spécifiques. Les deux principales méthodes industrielles pour y parvenir sont le mélange sur un malaxeur ouvert à deux rouleaux ou le mélange au sein d'un mélangeur interne plus complexe, tel qu'un mélangeur Banbury.

Le choix entre un malaxeur ouvert et un mélangeur interne ne consiste pas à déterminer lequel est le "meilleur", mais lequel est l'outil adapté à la tâche. C'est une décision stratégique qui équilibre le besoin de flexibilité pour les petits lots avec les exigences d'efficacité et de cohérence pour les grands volumes.

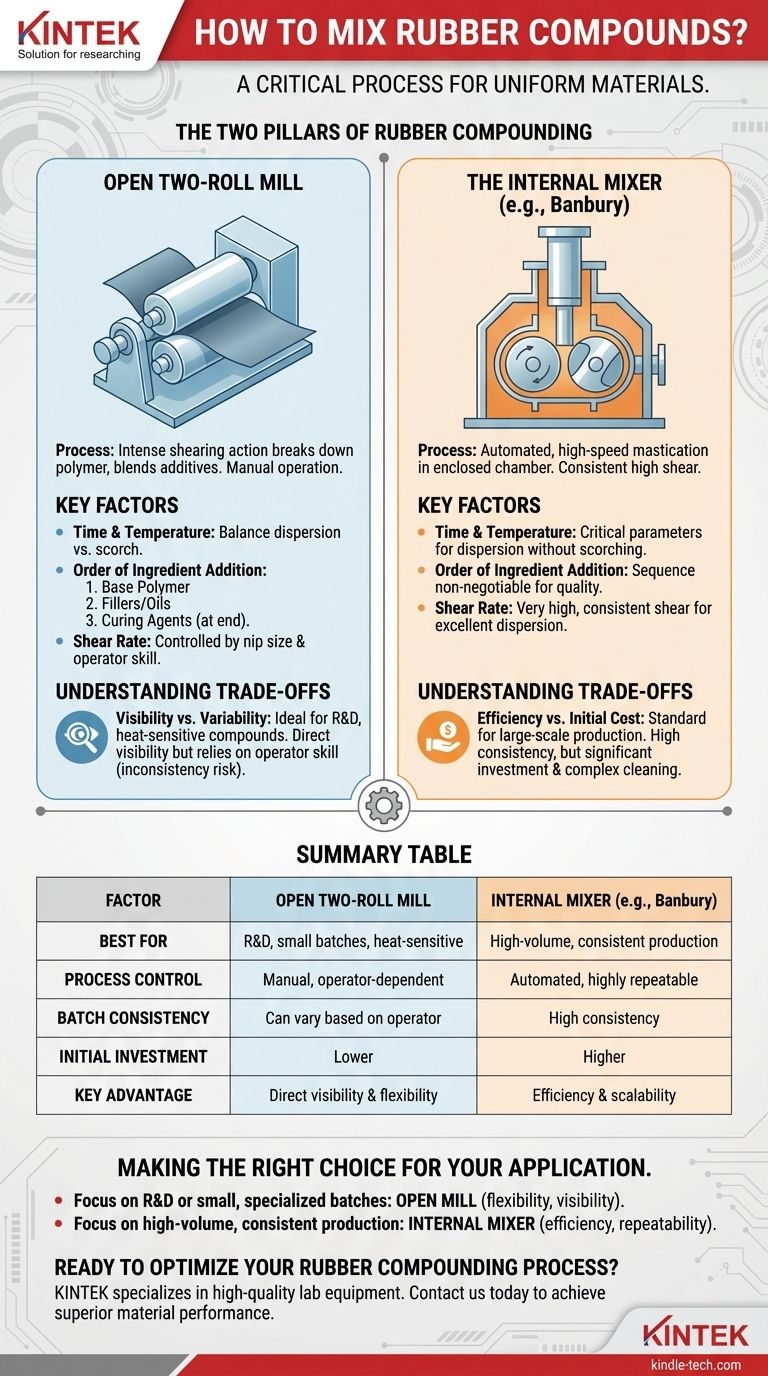

Les deux piliers du compoundage du caoutchouc

Comprendre le fonctionnement de chaque équipement est la première étape pour choisir le processus correct pour votre application. Chaque méthode transmet le cisaillement et l'énergie aux matériaux différemment, ce qui a un impact direct sur le composé final.

Le malaxeur ouvert à deux rouleaux

Un malaxeur ouvert est l'outil classique et fondamental pour le mélange du caoutchouc. Il se compose de deux grands rouleaux horizontaux contrarotatifs.

L'espace entre ces rouleaux, appelé le nip, peut être ajusté avec précision. Lorsque le caoutchouc passe à travers le nip, l'action de cisaillement intense décompose le polymère et incorpore les divers additifs.

Cette méthode est très manuelle. Un opérateur coupe à plusieurs reprises la feuille de caoutchouc d'un rouleau et la réintroduit dans le nip pour assurer un mélange homogène.

Le mélangeur interne

Un mélangeur interne, comme le mélangeur Banbury, standard de l'industrie, remplit la même fonction mais dans une chambre complètement fermée.

À l'intérieur de la chambre, deux rotors de forme spéciale tournent l'un vers l'autre, mastiquant le caoutchouc. Un vérin pousse vers le bas par le haut, garantissant que les matériaux sont constamment forcés dans la zone de cisaillement élevé entre les rotors.

Ce processus est automatisé et fonctionne à des vitesses et des pressions beaucoup plus élevées qu'un malaxeur ouvert, permettant des tailles de lots considérablement plus importantes.

Facteurs clés du processus de mélange

Quel que soit l'équipement utilisé, la qualité du composé de caoutchouc final dépend du contrôle précis de quelques variables clés.

Temps et température

Ce sont les paramètres les plus critiques. L'objectif est d'apporter suffisamment d'énergie pour obtenir une bonne dispersion des charges sans élever la température à un point tel que le composé commence à brûler (vulcanisation prématurée).

Ordre d'ajout des ingrédients

La séquence d'ajout des matériaux est non négociable pour la qualité.

Premièrement, le polymère de base est mastiqué pour réduire son poids moléculaire. Ensuite, les charges et les huiles de traitement sont ajoutées. Enfin, les agents de vulcanisation (comme le soufre) sont ajoutés à la toute fin du cycle, généralement à une température plus basse pour éviter la brûlure.

Taux de cisaillement

Le cisaillement est la force qui mélange les ingrédients. Les mélangeurs internes génèrent un cisaillement très élevé et constant, ce qui conduit à une excellente dispersion en peu de temps.

Sur un malaxeur ouvert, le cisaillement est contrôlé par la taille du nip et l'habileté de l'opérateur à couper et à mélanger la bande de matériau.

Comprendre les compromis

Chaque méthode présente un ensemble distinct d'avantages et d'inconvénients qui doivent être pesés par rapport à vos objectifs opérationnels.

Malaxeur ouvert : Visibilité contre variabilité

Le plus grand avantage d'un malaxeur ouvert est la visibilité directe. Un opérateur expérimenté peut voir le composé et apporter des ajustements en temps réel au processus. Cela le rend idéal pour développer de nouvelles formulations et pour les composés sensibles à la chaleur.

Cependant, cette dépendance à l'habileté de l'opérateur est aussi son principal inconvénient. Elle peut entraîner une incohérence significative d'un lot à l'autre et présente des risques de sécurité plus importants qu'un système fermé.

Mélangeur interne : Efficacité contre coût initial

Le mélangeur interne est conçu pour l'efficacité et la répétabilité. Son processus automatisé et à grande vitesse produit des lots très cohérents, ce qui en fait la norme pour toute production à grande échelle.

Les principaux inconvénients sont l'investissement en capital significatif requis et le processus long de nettoyage de la chambre entre différentes formulations de composés. Il n'est pas pratique pour les très petits lots expérimentaux.

Faire le bon choix pour votre application

Le choix de la méthode de mélange correcte est fondamental pour atteindre la qualité de produit et l'efficacité de fabrication souhaitées.

- Si votre objectif principal est la recherche et le développement ou les petits lots spécialisés : Le malaxeur ouvert offre la flexibilité nécessaire et une visibilité directe du processus.

- Si votre objectif principal est une production à grand volume et cohérente : Le mélangeur interne est le choix définitif pour son efficacité, son contrôle et sa répétabilité.

En fin de compte, maîtriser le compoundage du caoutchouc consiste à sélectionner la méthode qui correspond le mieux à votre échelle de production spécifique et à vos objectifs de qualité.

Tableau récapitulatif :

| Facteur | Malaxeur ouvert à deux rouleaux | Mélangeur interne (ex : Banbury) |

|---|---|---|

| Idéal pour | R&D, petits lots, composés thermosensibles | Production à grand volume et cohérente |

| Contrôle du processus | Manuel, dépend de l'opérateur | Automatisé, très répétable |

| Cohérence des lots | Peut varier selon l'habileté de l'opérateur | Haute cohérence |

| Investissement initial | Plus faible | Plus élevé |

| Avantage clé | Visibilité directe et flexibilité | Efficacité et évolutivité |

Prêt à optimiser votre processus de compoundage du caoutchouc ?

Choisir le bon équipement de mélange est essentiel pour atteindre les propriétés et l'efficacité souhaitées de vos produits en caoutchouc. Que vous développiez de nouvelles formulations en laboratoire ou que vous passiez à la production de masse, un équipement fiable est la clé.

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en laboratoire. Notre expertise peut vous aider à sélectionner la solution de mélange parfaite — des malaxeurs ouverts polyvalents pour la R&D aux mélangeurs internes à haute efficacité pour la production — garantissant des résultats cohérents et de haute qualité.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nous pouvons soutenir votre processus de compoundage et vous aider à atteindre des performances matérielles supérieures.

Guide Visuel

Produits associés

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

- Agitateur orbital oscillant de laboratoire

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

Les gens demandent aussi

- Quelle est la différence entre « calendaring » et « calendering » ? Maîtrisez l'orthographe clé et le contexte

- Quelles sont les étapes du procédé de moulage par injection ? Un guide pour la fabrication en grand volume

- Qu'est-ce qu'un mélangeur à deux rouleaux pour le compoundage du caoutchouc ? Un outil fondamental pour le traitement des polymères

- Que fait une machine de film soufflé ? Transformer les granulés de plastique en film polyvalent

- Quel est le principe du calandrage ? Améliorer la surface du tissu avec la chaleur et la pression

- Quels sont les différents types de mélangeurs de poudre ? Choisissez le bon mélangeur pour vos matériaux

- Pourquoi le calandrage est-il important ? Obtenez une finition de tissu supérieure pour vos textiles

- Quelle est la différence entre le laminage et la co-extrusion ? Obtenez des performances matérielles supérieures