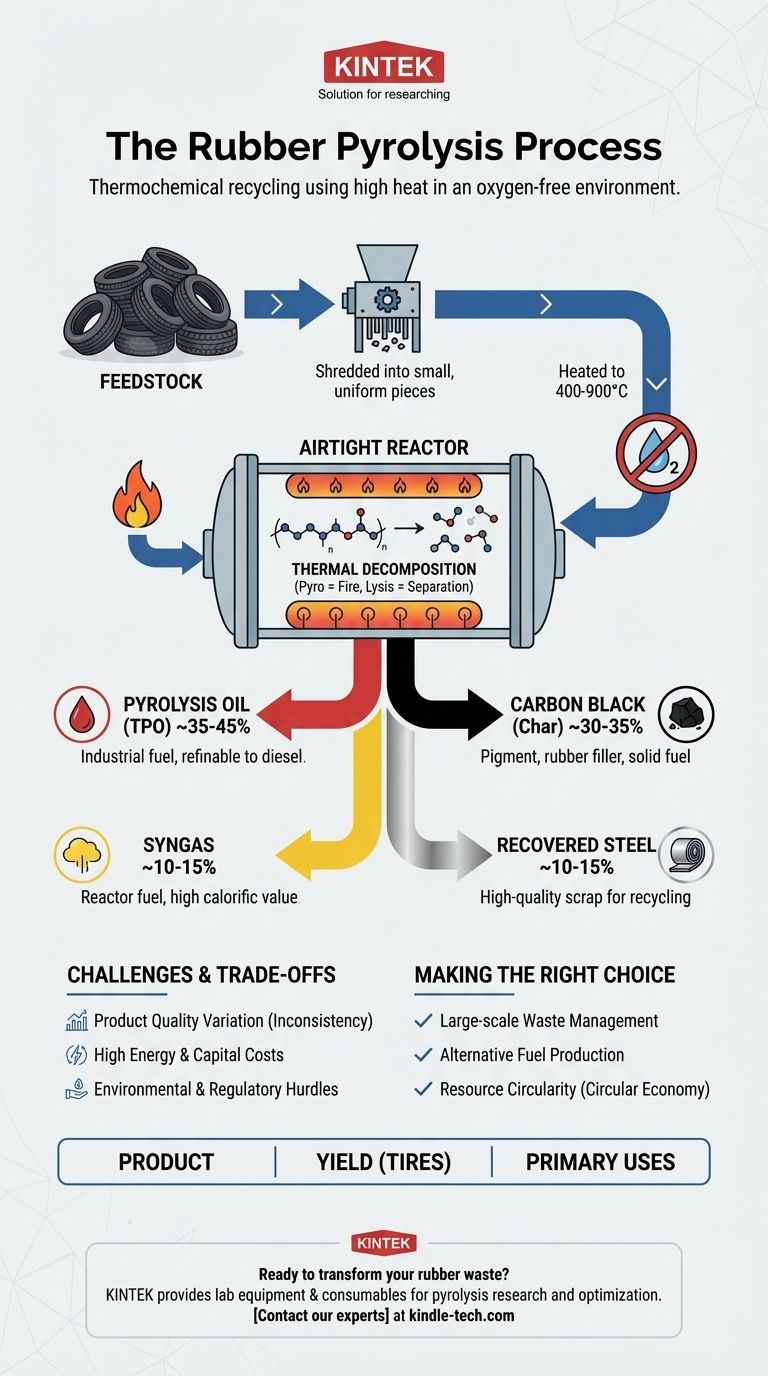

En substance, la pyrolyse du caoutchouc est un processus de recyclage thermochimique qui utilise une chaleur élevée dans un environnement sans oxygène pour décomposer les déchets de caoutchouc en matières premières précieuses. Le processus chauffe le caoutchouc déchiqueté, généralement issu de pneus en fin de vie, à des températures comprises entre 400 et 900 °C, provoquant la rupture des chaînes polymères complexes en substances plus simples et récupérables sans réellement brûler le matériau.

La pyrolyse du caoutchouc ne doit pas être considérée comme une simple élimination des déchets. C'est une technologie de récupération des ressources qui déconstruit chimiquement les déchets de caoutchouc, principalement les pneus, transformant une importante responsabilité environnementale en produits industriels précieux comme le pétrole, le carbone et l'acier.

Comment fonctionne la pyrolyse du caoutchouc

Pour comprendre le processus, il est utile de le décomposer en ses principes fondamentaux et ses étapes. Le nom lui-même – des mots grecs 'pyro' (feu) et 'lysis' (séparation) – décrit l'action fondamentale : séparer une substance en utilisant la chaleur.

Le principe fondamental : la décomposition thermique

Considérez la pyrolyse comme le "dé-cuisson" du caoutchouc. Le processus de vulcanisation qui crée un pneu durable implique la réticulation de longues chaînes polymères avec du soufre. La pyrolyse inverse cela en appliquant une énergie thermique intense.

Cette énergie rompt ces longues chaînes d'hydrocarbures complexes en molécules plus petites et plus simples. Le résultat est un mélange de gaz, d'hydrocarbures liquides et de carbone solide.

Le rôle critique d'un environnement sans oxygène

Le processus doit se dérouler dans un réacteur scellé sans oxygène. C'est la principale différence entre la pyrolyse et l'incinération (combustion).

Sans oxygène, le caoutchouc ne peut pas brûler. Au lieu de brûler et de libérer son énergie sous forme de chaleur et de fumée, le matériau se décompose en un nouvel ensemble de produits chimiques stables et précieux.

Un aperçu étape par étape

- Préparation de la matière première : Les pneus usagés et autres produits en caoutchouc sont déchiquetés en petits morceaux uniformes. Cela augmente la surface pour un chauffage plus efficace et uniforme. Pour les pneus, le câblage interne en acier est souvent retiré à ce stade ou séparé après le processus.

- Chauffage dans le réacteur : Le caoutchouc déchiqueté est introduit dans un réacteur étanche. Le matériau est ensuite chauffé à la température cible (généralement 400-900 °C), déclenchant la décomposition thermique.

- Séparation et collecte : Les substances résultantes sont séparées. Les vapeurs chaudes sont dirigées à travers un système de condensation pour refroidir et collecter l'huile de pyrolyse liquide. Les gaz non condensables (gaz de synthèse) sont évacués, et le charbon solide et l'acier restent dans le réacteur pour être collectés.

Quels sont les produits finis et leurs utilisations ?

La valeur principale de la pyrolyse réside dans les produits qu'elle crée. Le rendement exact dépend du type de caoutchouc et des conditions du processus, mais une ventilation typique pour les pneus constitue une bonne base.

Huile de pyrolyse (~35-45%)

Il s'agit d'une huile brute synthétique, souvent appelée huile de pyrolyse de pneus (TPO). C'est le principal produit liquide et il peut être utilisé directement comme combustible industriel dans les fours ou les chaudières. Avec un raffinage supplémentaire, il peut être transformé en produits plus précieux comme le diesel.

Noir de carbone (~30-35%)

Le principal résidu solide est une forme de noir de carbone brut, ou "charbon". Bien qu'il ne soit pas d'aussi bonne qualité que le noir de carbone vierge, il peut être utilisé comme pigment, charge de renforcement dans les produits en caoutchouc de moindre qualité, ou comme combustible solide (similaire au charbon).

Gaz de synthèse (~10-15%)

Ce mélange de gaz non condensables et inflammables (comme l'hydrogène, le méthane et le monoxyde de carbone) a une valeur calorifique élevée. La plupart des usines de pyrolyse modernes réutilisent ce gaz comme combustible pour alimenter les réacteurs, réduisant considérablement l'énergie externe requise et rendant le processus plus durable.

Acier récupéré (~10-15%)

Lors du traitement des pneus à carcasse métallique, le fil d'acier de haute qualité est récupéré intact. C'est un métal de récupération propre et précieux qui peut être facilement vendu et recyclé.

Comprendre les compromis et les défis

Bien que prometteuse, la pyrolyse du caoutchouc n'est pas une solution parfaite et s'accompagne de défis pratiques qui doivent être pris en compte.

Qualité et cohérence du produit

La qualité de l'huile de pyrolyse et du charbon de carbone peut varier considérablement en fonction de la matière première (par exemple, pneus de voiture vs pneus de camion vs semelles de chaussures) et des fluctuations mineures de la température et du temps du processus. Cette incohérence peut rendre difficile la conclusion d'accords d'achat avec des acheteurs qui exigent un produit standardisé.

Coûts énergétiques et d'investissement

Les usines de pyrolyse nécessitent un investissement initial important. De plus, le processus est énergivore, nécessitant des températures élevées soutenues. Bien que l'utilisation du gaz de synthèse sous-produit comme combustible aide, le bilan énergétique global et la viabilité économique doivent être soigneusement calculés.

Obstacles environnementaux et réglementaires

Bien qu'il s'agisse d'une forme de recyclage, une installation de pyrolyse reste une usine de traitement chimique. Elle doit respecter des réglementations environnementales strictes concernant les émissions atmosphériques et la manipulation des sous-produits. Les usines mal exploitées peuvent risquer de créer une pollution secondaire.

Faire le bon choix pour votre objectif

L'adoption de la technologie de pyrolyse dépend entièrement de votre objectif principal.

- Si votre objectif principal est la gestion à grande échelle des pneus usagés : La pyrolyse est une excellente solution pour détourner d'énormes volumes de pneus des décharges et les convertir en un ensemble gérable de produits de base.

- Si votre objectif principal est la production de carburants alternatifs : Le processus génère de manière fiable un mazout commercialisable, mais comprenez que l'obtention de grades de carburant de plus grande valeur nécessitera un investissement supplémentaire dans des équipements de raffinage et de purification.

- Si votre objectif principal est la circularité des ressources : Cette technologie est un exemple puissant de l'économie circulaire, bouclant efficacement la boucle en transformant un déchet en hydrocarbures, carbone et acier.

En fin de compte, la pyrolyse du caoutchouc représente un puissant changement technique, passant de la considération des déchets de caoutchouc comme une responsabilité à leur reconnaissance comme une ressource précieuse et récupérable.

Tableau récapitulatif :

| Produit | Rendement typique (à partir de pneus) | Utilisations principales |

|---|---|---|

| Huile de pyrolyse (TPO) | 35-45% | Combustible industriel pour fours/chaudières ; peut être raffiné en diesel |

| Noir de carbone (Charbon) | 30-35% | Charge pour produits en caoutchouc ; pigment ; combustible solide |

| Gaz de synthèse | 10-15% | Combustible pour alimenter le réacteur de pyrolyse, réduisant les besoins en énergie externe |

| Acier récupéré | 10-15% | Métal de récupération de haute qualité pour le recyclage |

Prêt à transformer vos déchets de caoutchouc en profit ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et de consommables pour vous aider à rechercher, développer et optimiser les processus de pyrolyse. Que vous augmentiez la production à partir de tests en laboratoire ou que vous ayez besoin d'outils d'analyse fiables, nos solutions peuvent vous aider à obtenir des résultats cohérents et de haute qualité à partir des déchets de caoutchouc.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la façon dont nous pouvons soutenir vos objectifs de pyrolyse et de récupération des ressources.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions