Four rotatif électrique

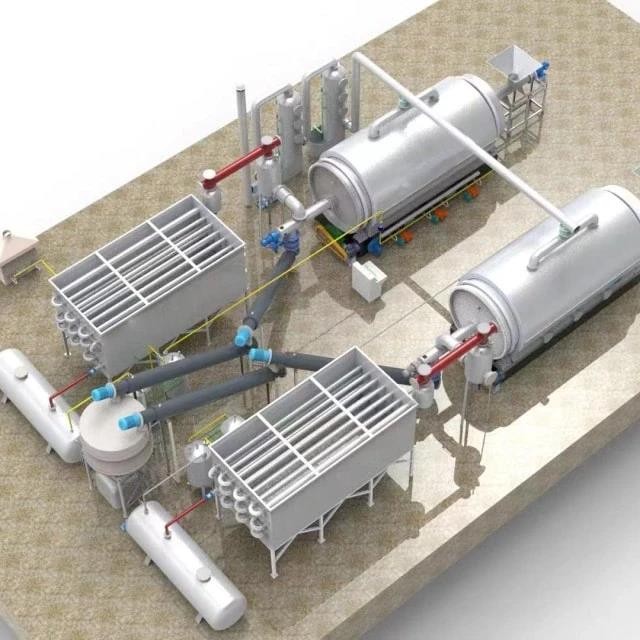

Usine de pyrolyse de pneus usagés

Numéro d'article : KWRE

Le prix varie en fonction de Spécifications et personnalisations

- Volume de l'hôte

- 31,8-46,2 mètres cubes

- Débit journalier

- 8-15 tonnes

Livraison:

Contactez-nous pour obtenir les détails d'expédition. Profitez-en Garantie d'expédition dans les délais.

Pourquoi Nous Choisir

Partenaire FiableProcessus de commande facile, produits de qualité et support dédié pour le succès de votre entreprise.

Présentation

Afin de résoudre le problème des pneus usagés, l'équipement de raffinage des pneus usagés produit par notre société adopte un nouveau type de technologie de pyrolyse, qui chauffe les pneus dans des conditions d'anoxie totale ou d'apport limité en oxygène, de sorte que les polymères à haute teneur moléculaire et les additifs organiques sont dégradés en composés à faible teneur moléculaire ou à petites molécules, ce qui permet de récupérer l'huile de pneu, le carbone solide et le fil d'acier. L'ensemble du processus technologique garantit qu'aucun déchet n'est produit : chaque équipement est équipé d'un système de dépoussiérage pour purifier les gaz de combustion générés pendant le fonctionnement de l'équipement afin de garantir que les émissions de fumées et de poussières répondent aux normes : le système de refroidissement est utilisé pour refroidir l'huile et le gaz à haute température, dans lequel l'eau peut être recyclée et aucune eau usée n'est rejetée ; résidus de déchets Et le noir de carbone, parce qu'il a été traité à une température élevée de plus de 500 degrés, n'a aucune toxicité, et le noir de carbone peut être raffiné, de sorte qu'il a un large éventail d'applications.

Processus de pyrolyse des pneus usagés et du plastique

Le processus de pyrolyse ne nécessite pas de traitement fin des impuretés telles que les sédiments, l'eau et les fils de fer dans les matières premières. Il est possible de charger directement les déchets organiques tels que les pneus usagés, le caoutchouc et les déchets plastiques dans le processeur de pyrolyse. Le mélange d'huile et de vapeur peut être distillé, et l'huile et le gaz peuvent être condensés à travers un séparateur à plusieurs étages et un système de refroidissement pour obtenir du fioul. Les gaz d'échappement et les poussières provenant du processeur de pyrolyse entrent dans le dispositif d'atomisation des poussières pour être traités, puis sont évacués. Une partie du gaz non condensable à faible teneur en carbone entre dans le système de récupération des gaz combustibles par l'intermédiaire du joint d'étanchéité, et est brûlée comme combustible pour la pyrolyse.

Applications

L'usine de pyrolyse de pneus usagés a un large éventail d'applications dans diverses industries, notamment :

- Production de carburant : L'huile de pyrolyse peut être utilisée comme source de combustible dans des industries telles que l'acier et le fer, les chaudières, la céramique, les centrales électriques, les industries chimiques, les hôtels et les restaurants. Elle peut également être utilisée dans des générateurs pour produire de l'électricité.

- Matériaux de construction : Le noir de carbone produit par le processus de pyrolyse peut être utilisé dans la production de briques de construction ou comme source de combustible.

- Recyclage : Le fil d'acier récupéré lors du processus de pyrolyse peut être vendu directement ou recyclé pour fabriquer de nouveaux produits en acier.

Déroulement du processus

| Étape 1 : Alimentation | Introduisez les pneus usagés dans l'axe de pyrolyse. Ce processus peut être alimenté par une alimentation manuelle, une alimentation par convoyeur plat, une machine d'alimentation hydraulique et d'autres méthodes d'alimentation. La plupart des usines utilisent généralement une machine d'alimentation hydraulique pour alimenter les matériaux. En raison de sa grande efficacité de production, de ses économies de main-d'œuvre et de sa sécurité, il est largement utilisé par de nombreuses usines. Fermez la porte de chargement après le chargement. | |

| Étape 2 : Chauffage | Vous pouvez utiliser de l'huile de pneu ou du gaz non condensable (gaz non condensable excédentaire produit au cours du processus de pyrolyse de plusieurs autres équipements) pour chauffer uniformément le réacteur. Lorsque la température atteint 80°C, il y a précipitation de gaz (la plupart du gaz à ce moment-là est de la vapeur d'eau, la partie liquéfiée est de l'eau, et le gaz non liquéfiable atteint la chambre de combustion par le système de circulation du gaz pour la combustion). Lorsque la température atteint 120°C, le gaz combustible est précipité et entre dans le sac de distribution de gaz. L'huile résiduelle (contenant une partie des résidus, qui peut être utilisée comme combustible pour chauffer le four principal) coule dans le réservoir d'huile résiduelle, tandis que l'huile légère entre automatiquement dans le condenseur et se liquéfie dans les réservoirs d'huile légère. Il est ainsi possible d'obtenir de l'huile lourde et de l'huile légère (pour le chauffage et le chauffage de l'ensemble du projet). | |

| Étape 3 : Traitement des gaz non condensables | Le gaz non condensable (composants C1-C4) qui s'écoule dans le réservoir d'huile en même temps que l'huile, le gaz qui ne peut pas être condensé, a traversé deux joints d'eau de sécurité (un pour l'attente et un pour l'utilisation, l'eau Le rôle du joint est d'empêcher la flamme ouverte de revenir de la chambre de combustion pour rencontrer le gaz d'échappement, et d'empêcher le gaz de refluer), et de retourner dans la chambre de chauffage comme combustible pour chauffer la chaudière. Par conséquent, au début du fonctionnement de l'équipement, le combustible est le fioul ou le gaz naturel. Lorsque la température continue d'augmenter, le gaz non condensable généré peut être utilisé comme combustible. | |

| Étape 4 : Traitement des fumées et des poussières | Toutes les fumées et poussières produites par la combustion sont pompées par le ventilateur à tirage induit vers le système général de dépoussiérage pour être traitées. Les fumées et poussières traitées sont de la vapeur d'eau blanche sans particules noires, puis la vapeur d'eau entre dans le dispositif de purification industrielle. Le traitement standard des rejets permet de s'assurer que les rejets de fumées et de poussières répondent aux normes d'émission exigées par la protection de l'environnement. | |

| Étape 5 : Déchargement des scories | Une fois les scories déchargées, le processus de pyrolyse est terminé. Le fil d'acier et le noir de carbone dont nous avons besoin se trouvent dans le four principal. L'équipement adopte un système de décharge des scories scellé entièrement automatique. La vis du four, le scellement de la sortie du laitier et l'extracteur de laitier sont utilisés pour l'élimination du laitier. Le noir de carbone est principalement utilisé pour les encres, les pigments, les agents de renforcement, les additifs, etc. | |

| Étape 6 : Fil d'acier | Le fil d'acier est tiré par le tracteur, ce qui permet d'économiser de la main-d'œuvre et de réaliser une production automatique de l'équipement. Lorsque le fil d'acier est déchargé, il coopère avec les équipements de ventilation et de dépoussiérage pour garantir l'absence de poussière. | |

Paramètres techniques

| Modèle | Volume d'accueil | Débit journalier | Puissance totale de fonctionnement |

| 2600*6000 | 31,8 mètres cubes | 8 tonnes | 16 kW/h |

| 2600*6600 | 35 mètres cubes | 9 tonnes | 16 kW/h |

| 2800*6600 | 40,6 mètres cubes | 12 tonnes | 18 kW/h |

| 2800*7500 | 46,2 mètres cubes | 15 tonnes | 20 kW/h |

Avantages

- Conception intégrée, structure compacte, intégrité complète et sécurité garantie. Le corps principal de l'équipement adopte la plaque d'acier spécial pour chaudière Q345R standard (acier allié résistant aux hautes températures et à l'oxydation) résistant à l'oxydation, à la corrosion, à la longue durée de vie et à la sécurité.

- L'équipement adopte une structure spéciale anti-cokéfaction, ce qui résout grandement la situation actuelle où les boues sont cokéfiées et difficiles à nettoyer pendant le processus de pyrolyse.

- Le moteur principal adopte une couronne extérieure pour tourner. De plus, la couronne est formée une seule fois, ce qui est solide et durable. Elle est plus stable que la transmission par manchon à broche du marché. En cas de dommage, elle protège le moteur hôte et le réducteur et prolonge sa durée de vie.

- Le soudage du moteur principal est effectué à l'aide d'une machine à arc submergé automatique, et le soudage est effectué une seule fois, de manière uniforme et complète.

- Le système de refroidissement comprend : des tuyaux de refroidissement, un sac de distribution d'air, une piscine de refroidissement, etc. Il se caractérise par une grande surface de refroidissement, un bon effet de refroidissement et un taux élevé de collecte d'huile.

- Les résidus de déchets après la pyrolyse peuvent répondre à la norme d'émission requise par la protection de l'environnement, avec une teneur en huile de 2 %.

Avertissements

La sécurité des opérateurs est la question la plus importante ! Veuillez faire fonctionner l'équipement avec des précautions. Travailler avec des gaz inflammables, explosifs ou toxiques est très dangereux, les opérateurs doivent prendre toutes les précautions nécessaires avant de démarrer le équipement. Travailler en pression positive à l’intérieur des réacteurs ou des chambres est dangereux, l'opérateur doit suivre strictement les procédures de sécurité. Supplémentaire des précautions doivent également être prises lors de l'utilisation de matériaux réactifs à l'air, surtout sous vide. Une fuite peut aspirer de l'air dans l'appareil et provoquer un une réaction violente se produit.

Conçu pour vous

KinTek fournit un service et des équipements sur mesure aux clients du monde entier, notre travail d'équipe spécialisé et nos riches ingénieurs expérimentés sont capables de entreprendre les exigences en matière d'équipement matériel et logiciel sur mesure, et aider notre client à constituer l'équipement exclusif et personnalisé et solution!

FAQ

Qu'est-ce Qu'un Four à Pyrolyse ?

Comment Fonctionne Un Four à Pyrolyse ?

Quelles Sont Les Applications Des Fours à Pyrolyse ?

Quels Sont Les Avantages D’utiliser Des Fours à Pyrolyse ?

Quels Facteurs Doivent être Pris En Compte Lors Du Choix D’un Four à Pyrolyse ?

Quelles Précautions De Sécurité Doivent être Respectées Lors De L'utilisation D'un Four à Pyrolyse ?

4.8

out of

5

The setup was seamless, and the staff were very professional and knowledgeable. The equipment is top-notch and has improved our waste management.

4.9

out of

5

The plant's efficiency and eco-friendliness impressed me. It's amazing how we can turn waste tires into valuable resources like fuel and carbon black.

4.7

out of

5

The plant's compact design saved us a lot of space, and the installation process was surprisingly smooth. We're very satisfied with the results.

5.0

out of

5

The waste tire pyrolysis plant has significantly reduced our landfill waste and increased our energy independence. It's a win-win situation!

4.8

out of

5

The plant's operation costs are surprisingly low, and the maintenance requirements are minimal. It's a cost-effective solution for waste tire management.

4.9

out of

5

The plant's safety features are top-notch, ensuring the protection of our workers and the environment. We're very impressed with the overall quality and performance.

4.7

out of

5

The plant's modular design allowed us to customize it to our specific needs. The flexibility and scalability are truly impressive.

5.0

out of

5

The plant's automation features have streamlined our operations and improved efficiency. It's a game-changer for our waste management process.

4.8

out of

5

The plant's construction was completed ahead of schedule, and the installation process was flawless. We're thrilled with the speed and professionalism of the team.

4.9

out of

5

The plant's integration with our existing waste management system was seamless. The compatibility and ease of use have made it a valuable addition to our operations.

4.7

out of

5

The plant's environmental impact is minimal, and the emissions are well within regulatory limits. We're proud to be contributing to a cleaner and greener future.

5.0

out of

5

The plant's durability and longevity are exceptional. We're confident that it will continue to serve us well for many years to come.

4.8

out of

5

The plant's technological advancements are impressive. The innovative features and processes have set a new standard for waste tire management.

4.9

out of

5

The plant's versatility is remarkable. It can handle a wide range of tire sizes and types, making it a versatile solution for various applications.

4.7

out of

5

The plant's customer support is outstanding. The team is responsive, knowledgeable, and always willing to go the extra mile to ensure our satisfaction.

5.0

out of

5

The plant's value for money is unbeatable. The cost savings and environmental benefits far outweigh the initial investment. It's a wise choice for any organization looking to manage waste tires responsibly.

4.8

out of

5

The plant's delivery was prompt, and the packaging ensured that it arrived in perfect condition. We were able to start using it immediately, which minimized downtime.

4.9

out of

5

The plant's ease of operation is remarkable. The intuitive controls and user-friendly interface make it accessible to personnel of all skill levels.

4.7

out of

5

The plant's reliability is exceptional. It operates smoothly and efficiently, with minimal downtime. We can count on it to consistently deliver the desired results.

RICHIEDI UN PREVENTIVO

Il nostro team di professionisti ti risponderà entro un giorno lavorativo. Non esitate a contattarci!

Articles associés

Four à pyrolyse à four rotatif électrique : un guide complet de la technologie de pyrolyse

Découvrez les principes, les applications et les avantages des fours de pyrolyse à four rotatif électrique. Explorez diverses méthodes de chauffage, les facteurs affectant l'efficacité et les avantages environnementaux de cette technologie.

Équipement de pyrolyse de la biomasse Une solution durable pour la gestion des déchets

La pyrolyse de la biomasse a attiré une attention accrue en tant que solution durable pour la gestion des déchets et la production d'énergie renouvelable.

Comment fonctionnent les machines de pyrolyse de la biomasse Un aperçu complet

Les machines de pyrolyse de la biomasse sont conçues pour convertir les matériaux de la biomasse en produits utiles tels que le biochar, la bio-huile et le gaz de synthèse.

La pyrolyse de la biomasse, un moyen efficace de produire des biocarburants

La pyrolyse de la biomasse est un processus qui consiste à chauffer la matière organique en l'absence d'oxygène pour la décomposer en molécules plus petites. Cette technologie a gagné en popularité en raison de son potentiel de production de biocarburants.

Les avantages et les inconvénients des différentes matières premières de biomasse pour la pyrolyse

Différentes matières premières ont leurs propres avantages et inconvénients uniques pour la pyrolyse, qui doivent être soigneusement pris en compte lors de la sélection de la matière première la plus appropriée pour une application particulière.

markdown to html 用

Comment la pyrolyse de la biomasse peut aider à répondre aux demandes énergétiques croissantes

La pyrolyse de la biomasse est un processus qui convertit la matière organique en biocarburants riches en énergie par chauffage en l'absence d'oxygène. Cette source d'énergie renouvelable est de plus en plus populaire en raison de ses avantages environnementaux et économiques.

Four à pyrolyse à four rotatif électrique : Conception, fonctionnement et applications

Découvrez le guide complet sur les fours électriques rotatifs à pyrolyse, y compris leur conception, leur fonctionnement, leurs facteurs d'efficacité et leurs diverses applications dans des industries telles que le traitement des déchets et la production de biocarburants.

L'importance de la régénération du charbon actif dans le traitement de l'eau

Dans le traitement de l'eau, le charbon actif est souvent utilisé pour éliminer les contaminants indésirables, tels que le chlore, les chloramines et les matières organiques, de l'eau potable et des eaux usées.

6 Façons De Régénérer Du Charbon Actif

Régénération du charbon actif : méthode de régénération thermique, méthode de régénération biologique, méthode de régénération par oxydation humide, méthode de régénération par solvant, méthode de régénération électrochimique, méthode d'oxydation humide catalytique

Maîtriser les fours rotatifs : Un guide complet sur le fonctionnement, les applications et la maintenance

Exploitez le potentiel des fours rotatifs grâce à notre guide complet. Découvrez leurs multiples applications, du frittage industriel à la combustion organique. Découvrez leur fonctionnement, la différence entre les fours directs et indirects et la large gamme de combustibles qu'ils peuvent utiliser. Que vous soyez dans la production de ciment ou dans le traitement thermique spécialisé, ce guide vous fournira les connaissances nécessaires pour optimiser vos opérations de four rotatif.

Comprendre la technique de pressage isostatique à chaud

Le pressage isostatique à chaud (WIP) est une technique utilisée dans l'industrie manufacturière pour former et presser des matériaux en poudre. Cela implique l’utilisation d’un matériau flexible comme matrice d’enveloppe et d’une pression hydraulique comme moyen pour façonner le matériau. Contrairement aux méthodes de pressage traditionnelles, WIP utilise un milieu liquide qui est chauffé et injecté dans un cylindre de pressage scellé. Cette technique est particulièrement intéressante pour les matériaux ayant des exigences particulières en matière de température ou ceux qui ne peuvent pas être formés à température ambiante.