Introduction à la pyrolyse et aux fours rotatifs électriques

La pyrolyse, un processus de transformation qui utilise la chaleur pour décomposer les matières organiques en l'absence d'oxygène, joue un rôle crucial dans diverses industries. Les fours de pyrolyse à four rotatif électrique, avec leur conception et leurs capacités de chauffage uniques, sont devenus un choix privilégié pour ce procédé. Ces fours offrent un contrôle précis de la température, une répartition uniforme de la chaleur et une efficacité énergétique élevée, ce qui en fait un outil indispensable dans l'industrie de la pyrolyse. Ce guide complet aborde les principes de la pyrolyse, les mécanismes de fonctionnement des fours rotatifs électriques et leurs applications importantes dans divers domaines.

Applications des fours à pyrolyse à four rotatif électrique

Les fours de pyrolyse à four rotatif électrique offrent une large gamme d'applications dans diverses industries, notamment l'oxydation à haute température, les réactions de réduction, la production de produits minéraux et la technologie de transformation des plastiques en carburant.

Réactions d’oxydation et de réduction à haute température :

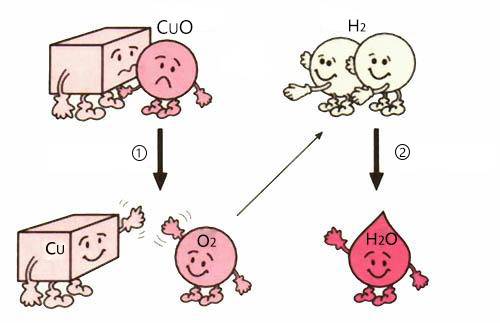

Les fours rotatifs électriques sont couramment utilisés pour les réactions d’oxydation et de réduction à haute température. Lors du processus d’oxydation, les matériaux sont chauffés en présence d’oxygène pour éliminer les impuretés et modifier leurs propriétés chimiques. Ce procédé est souvent utilisé dans la production de granulés de toiture, d'adsorbants, de charges et de dessicants.

Dans les réactions de réduction, les matériaux sont chauffés en l’absence d’oxygène pour éliminer les atomes d’oxygène et modifier leur composition chimique. Ce procédé est fréquemment utilisé dans la production d'oxyde de fer magnétique, d'oxyde de cobalt, d'oxyde de manganèse, d'oxyde de zinc, d'oxyde de molybdène, d'oxyde de vanadium et d'oxyde de tungstène.

Production de produits minéraux :

Les fours rotatifs jouent un rôle important dans la production de produits minéraux avancés, tels que des granulés de toiture, des adsorbants, des charges et des dessicants. Ils sont utilisés pour éliminer les impuretés, modifier les propriétés physiques et chimiques, lier les revêtements et les couleurs aux matériaux de base, et bien plus encore.

Technologie de transformation des plastiques en carburant (PTF) :

Les fours rotatifs électriques deviennent de plus en plus importants dans la technologie PTF, un processus qui convertit les déchets plastiques en carburant ou en éléments constitutifs de produits pétroliers. Les fours rotatifs sont utilisés pour effectuer la pyrolyse, un processus thermique qui décompose les matières plastiques en molécules plus petites. Ce processus permet de recycler un plus large éventail de types de déchets plastiques, offrant ainsi une alternative indispensable aux plastiques qui ne peuvent pas être traités par les approches mécaniques traditionnelles.

Avantages des fours à pyrolyse à four rotatif électrique :

Les fours de pyrolyse à four rotatif électrique offrent plusieurs avantages dans le processus de production :

- Efficacité thermique élevée : les fours électriques ne produisent aucune émission, cendre ou laitier, ce qui se traduit par une efficacité thermique plus élevée.

- Contrôle précis de la température : les fours électriques permettent un contrôle précis de la température, ce qui les rend adaptés aux processus de température de pré-cuisson étroits.

- Stockage et transport réduits du carburant : les fours électriques éliminent le besoin de stockage et de transport du carburant, simplifiant ainsi la gestion du carburant et réduisant les problèmes de sécurité.

- Avantages environnementaux : Les fours électriques ne produisent pas de gaz SO2, ce qui réduit la corrosion du corps du four et la pollution de l'environnement.

En résumé, les fours de pyrolyse à four rotatif électrique sont des équipements polyvalents et efficaces largement utilisés dans les réactions d’oxydation et de réduction à haute température, la production de produits minéraux et la technologie de transformation des plastiques en carburant. Leur efficacité thermique élevée, leur contrôle précis de la température et leur impact environnemental réduit en font un choix privilégié pour diverses applications industrielles.

Méthodes de chauffage pour les fours à pyrolyse

Les fours à pyrolyse peuvent être chauffés à l'aide de diverses méthodes, notamment le chauffage par résistance électrique, le chauffage au gaz et le chauffage par induction. Le choix de la méthode de chauffage dépend du type de matériau à pyrolyser et des conditions opératoires souhaitées.

Chauffage par résistance électrique

Le chauffage par résistance électrique est une méthode de chauffage dans laquelle un courant électrique traverse un élément résistif, le faisant chauffer. Cette méthode de chauffage est souvent utilisée dans les fours à pyrolyse car elle fournit un chauffage uniforme et complet au matériau pyrolysé. Le chauffage par résistance électrique est également relativement facile à contrôler, ce qui en fait un bon choix pour les applications où un contrôle précis de la température est requis.

Chauffage au gaz

Le chauffage au gaz est une méthode de chauffage dans laquelle un brûleur à gaz est utilisé pour chauffer le matériau pyrolysé. Cette méthode de chauffage est souvent utilisée dans les fours à pyrolyse car elle permet d’obtenir des températures élevées de manière rapide et efficace. Le chauffage au gaz est également relativement peu coûteux à exploiter, ce qui en fait un bon choix pour les applications où le coût est un problème.

Chauffage par induction

Le chauffage par induction est une méthode de chauffage dans laquelle un courant alternatif traverse une bobine, créant un champ magnétique. Ce champ magnétique induit des courants de Foucault dans le matériau pyrolysé, provoquant son échauffement. Le chauffage par induction est une méthode de chauffage très efficace et permet de chauffer des matériaux très rapidement. Cependant, le chauffage par induction est également plus coûteux que les autres méthodes de chauffage, ce qui en fait un choix moins courant pour les fours à pyrolyse.

Le choix de la méthode de chauffage pour un four de pyrolyse dépend d'un certain nombre de facteurs, notamment le type de matériau à pyrolyser, les conditions de fonctionnement souhaitées et le coût de la méthode de chauffage. Le chauffage par résistance électrique est un bon choix pour les applications où un chauffage uniforme et complet est requis et où un contrôle précis de la température est important. Le chauffage au gaz est un bon choix pour les applications où des températures élevées sont requises rapidement et efficacement et où le coût est un problème. Le chauffage par induction est un bon choix pour les applications où des températures très élevées sont requises rapidement et efficacement, mais où le coût n'est pas un problème.

Facteurs affectant l'efficacité du four à pyrolyse

Température

La température est l’un des facteurs les plus importants affectant l’efficacité du four de pyrolyse. La température optimale pour la pyrolyse dépend de la matière première spécifique et des produits finaux souhaités. En général, des températures plus élevées favorisent la production de gaz non condensables (gaz de synthèse, gaz synthétique), tandis que des températures plus basses favorisent la production de produits solides de haute qualité (charbon de bois, biocharbon, combustibles torréfiés).

Temps de séjour

Le temps de séjour du matériau dans le four de pyrolyse est un autre facteur important affectant l'efficacité. Des temps de séjour plus longs permettent une conversion plus complète de la matière première, ce qui entraîne des rendements plus élevés en produits souhaités. Cependant, des temps de séjour trop longs peuvent également conduire à la formation de sous-produits indésirables.

Pression

La pression à l’intérieur du four de pyrolyse peut également affecter l’efficacité. Une pression plus élevée peut favoriser la formation de produits liquides, tandis qu’une pression plus faible favorise la production de produits solides.

Autres facteurs

En plus des principaux facteurs évoqués ci-dessus, plusieurs autres facteurs peuvent également affecter l’efficacité du four de pyrolyse, notamment :

Taille des particules : Des particules de plus petite taille favorisent une décomposition thermique plus rapide, ce qui entraîne de plus grandes quantités de pétrole et de gaz de pyrolyse.

Teneur en humidité des matières premières : une teneur en humidité plus élevée peut réduire l’efficacité de la pyrolyse et augmenter la production de sous-produits indésirables.

Conception du four : La conception du four de pyrolyse peut également affecter son efficacité. Des facteurs tels que la taille et la forme du four, le type d'éléments chauffants utilisés et la présence de chicanes ou d'autres composants internes peuvent tous influencer les performances.

Conditions de fonctionnement : Les conditions de fonctionnement du four de pyrolyse, telles que la température, la pression et le temps de séjour, doivent être soigneusement contrôlées pour garantir des performances optimales.

En considérant attentivement tous ces facteurs, il est possible d’optimiser l’efficacité d’un four de pyrolyse et de produire les produits finaux souhaités.

Avantages des fours à pyrolyse à four rotatif électrique

Les fours de pyrolyse à four rotatif électrique offrent plusieurs avantages par rapport aux fours de pyrolyse traditionnels, notamment :

Haute efficacité énergétique : les fours rotatifs électriques utilisent l’électricité comme source de chaleur, qui est une forme d’énergie plus efficace que les combustibles fossiles. Cela se traduit par des coûts d’exploitation inférieurs et un impact environnemental réduit.

Faibles pertes de chaleur : La conception rotative des fours rotatifs électriques minimise les pertes de chaleur, car la chaleur est constamment distribuée dans tout le four. Cela garantit que le processus de pyrolyse est effectué efficacement, avec un gaspillage d'énergie minimal.

Adéquation à la thermolyse à basse température : Les fours rotatifs électriques sont bien adaptés à la thermolyse à basse température, un processus qui consiste à chauffer des matériaux à des températures relativement basses pour décomposer la matière organique. Cela les rend idéaux pour des applications telles que la pyrolyse de la biomasse et des déchets.

Impact environnemental réduit : les fours rotatifs électriques produisent des émissions minimales, car ils ne dépendent pas de combustibles fossiles pour la production de chaleur. Cela réduit l’impact environnemental du processus de pyrolyse et contribue à une qualité d’air plus propre.

Avantages supplémentaires :

- Fonctionnement automatisé : Les fours rotatifs électriques peuvent être automatisés pour maintenir un contrôle précis de la température, garantissant ainsi des conditions de pyrolyse optimales.

- Conception compacte : les fours rotatifs électriques sont souvent plus compacts que les fours à pyrolyse traditionnels, ce qui les rend adaptés aux applications dans des espaces restreints.

- Entretien facile : La conception rotative des fours rotatifs électriques facilite l’entretien et le nettoyage, minimisant ainsi les temps d’arrêt.

- Applications polyvalentes : les fours rotatifs électriques peuvent être utilisés pour un large éventail d'applications de pyrolyse, notamment le traitement des déchets, la conversion de la biomasse et le recyclage des matériaux.

Avantages environnementaux des fours à pyrolyse

Les fours à pyrolyse offrent de nombreux avantages environnementaux, ce qui en fait une solution durable pour la gestion des déchets et la production d'énergie renouvelable.

Réduction des émissions de gaz à effet de serre

La pyrolyse convertit les déchets organiques en biocarburants, dont l'empreinte carbone est inférieure à celle des combustibles fossiles. En remplaçant les combustibles fossiles par des biocarburants, les fours de pyrolyse contribuent à réduire les émissions de gaz à effet de serre, atténuant ainsi le changement climatique.

Efficacité énergétique

La pyrolyse est un procédé économe en énergie. L'énergie utilisée pour chauffer le four est généralement compensée par l'énergie produite sous forme de biocarburants ou d'autres produits de valeur. Cette énergie peut être utilisée pour alimenter le four lui-même ou pour d’autres opérations, réduisant ainsi la consommation énergétique globale.

La flexibilité

Les fours à pyrolyse peuvent traiter une large gamme de matières organiques, notamment les déchets agricoles, les déchets de bois et les déchets solides municipaux. Cette flexibilité fait de la pyrolyse une solution polyvalente pour la gestion des déchets et la production d'énergie renouvelable.

Fonctionnement sûr et responsable des fours à pyrolyse

Les fours de pyrolyse sont des équipements essentiels pour divers processus industriels, mais leur fonctionnement nécessite le strict respect des protocoles de sécurité et des pratiques de maintenance appropriées pour garantir des performances optimales et minimiser les risques.

Importance d’un bon fonctionnement et d’un bon entretien

Les fours de pyrolyse fonctionnent à des températures élevées et manipulent des matières dangereuses, ce qui rend leur fonctionnement sûr primordial. Un bon fonctionnement implique :

- Maintenir un contrôle précis de la température

- Garantir un temps de séjour adéquat pour les matériaux

- Contrôler la pression dans le four

- Nettoyage et entretien réguliers pour éviter les dysfonctionnements

En suivant ces directives, les opérateurs peuvent optimiser l'efficacité du four, améliorer la qualité des produits et prolonger la durée de vie des équipements.

Protocoles de sécurité et conformité réglementaire

Pour garantir la sécurité du personnel et de l'environnement, il est crucial de se conformer aux réglementations locales et d'obtenir les permis nécessaires. La mise en œuvre d’un système complet de gestion de la sécurité est essentielle, comprenant :

- Établir des procédures opérationnelles claires

- Assurer une formation adéquate aux opérateurs

- Réaliser des inspections et des audits de sécurité réguliers

- Maintenir les plans d'intervention d'urgence

Facteurs affectant l’efficacité du four

Plusieurs facteurs influencent l’efficience et l’efficacité des fours de pyrolyse :

- Température : La température du four doit être contrôlée avec précision pour obtenir des conditions de pyrolyse optimales.

- Temps de séjour : Le temps que les matériaux passent dans le four affecte l'étendue de la pyrolyse et le rendement des produits souhaités.

- Pression : Maintenir une pression appropriée à l’intérieur du four est crucial pour contrôler le processus de pyrolyse et prévenir les explosions.

En optimisant ces facteurs, les opérateurs peuvent maximiser le rendement du produit, minimiser la consommation d'énergie et améliorer les performances du four.

Fonctionnalités et composants supplémentaires

En plus de la chambre de pyrolyse principale, les fours peuvent inclure diverses caractéristiques et composants :

- Systèmes d'alimentation et de décharge : ces systèmes régulent le flux de matériaux entrant et sortant du four.

- Systèmes d'épuration des gaz : ces systèmes éliminent les gaz et les émissions nocifs des gaz d'échappement du four.

- Systèmes de sécurité et de contrôle : ces systèmes surveillent et contrôlent les paramètres du four, tels que la température, la pression et le débit de gaz.

En intégrant ces fonctionnalités supplémentaires, les fours peuvent fonctionner de manière plus efficace, plus sûre et plus respectueuse de l’environnement.

Pratiques d'exploitation sûres

Faire fonctionner les fours de pyrolyse en toute sécurité nécessite d’allier expertise technique et vigilance :

- Surveillance visuelle : les opérateurs doivent surveiller en permanence les conditions de fonctionnement, telles que la température et la pression.

- Boucles de contrôle intégrées : les systèmes de contrôle automatisés peuvent surveiller et ajuster les paramètres du four, garantissant ainsi un fonctionnement optimal.

- Modèles d'intelligence prédictive : les technologies intelligentes peuvent prédire et corriger les problèmes potentiels, minimisant ainsi les temps d'arrêt et améliorant la sécurité.

- Gestion améliorée des brûleurs : les systèmes de brûleurs optimisés améliorent le rendement énergétique et réduisent les émissions.

- Tests à distance : les diagnostics et les tests à distance permettent une identification et une résolution proactives des problèmes.

- Arrêt d'urgence automatisé : des boucles de contrôle peuvent être programmées pour déclencher des arrêts d'urgence en cas de dysfonctionnement.

- Entretien du système fluidique : un entretien régulier des systèmes fluidiques prévient la corrosion et garantit un fonctionnement fluide.

Conclusion

Les fours de pyrolyse à four rotatif électrique offrent une solution polyvalente et respectueuse de l'environnement pour la gestion des déchets et la valorisation des ressources. Leur rendement élevé, leurs faibles pertes de chaleur et leur capacité à traiter une large gamme de matériaux en font un atout précieux dans diverses industries.

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

Articles associés

- Explorer les fours à tubes rotatifs : Un guide complet

- Four à pyrolyse à four rotatif électrique : Conception, fonctionnement et applications

- Guide complet des fours rotatifs : Applications, types et principes de fonctionnement

- Explorer les avantages et les applications des fours rotatifs : un guide complet

- Fours rotatifs : Un guide complet pour le traitement des matériaux avancés