Introduction aux fours à pyrolyse à four rotatif électrique

Les fours à pyrolyse à four rotatif électrique jouent un rôle essentiel dans les processus industriels modernes, en transformant les déchets en ressources précieuses et en facilitant les réactions chimiques. Ce guide complet se penche sur les subtilités de ces fours, en commençant par un aperçu de leurs principes de base et de leur importance dans diverses industries. Nous explorerons leur conception, leur fonctionnement, leurs facteurs d'efficacité et leurs applications, ce qui nous permettra de bien comprendre comment ces systèmes avancés contribuent à des pratiques industrielles durables et efficaces. Rejoignez-nous pour découvrir les mécanismes, les défis et les innovations qui font évoluer la technologie de la pyrolyse par four rotatif électrique.

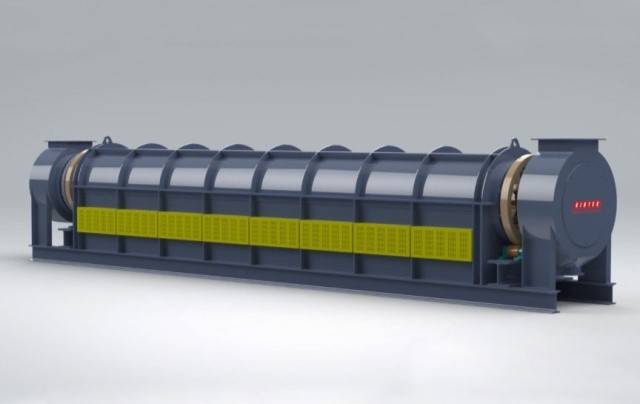

Conception et construction des fours rotatifs électriques

Le four rotatif électrique est un équipement sophistiqué essentiel pour divers procédés à haute température dans des industries telles que le ciment, la chaux et la réduction du minerai de fer. Sa conception et sa construction impliquent plusieurs composants critiques qui garantissent un fonctionnement efficace et une bonne gestion de la chaleur. Cette section présente une description détaillée de ces composants, notamment la virole, le revêtement réfractaire, les systèmes de support et les échangeurs de chaleur, en soulignant leur importance dans le fonctionnement global et l'efficacité du four.

Coquille du four

La virole du four est la structure de base du four rotatif. Elle est généralement constituée de plaques d'acier doux laminées, d'une épaisseur comprise entre 15 et 30 mm. Ces plaques sont soudées ensemble pour former une structure cylindrique qui peut atteindre 230 mètres de long et 6 mètres de diamètre. La fonction première de la coque est d'assurer l'intégrité structurelle et de supporter les composants internes. Elle est conçue pour résister à d'importantes contraintes de torsion et de flexion dues à son propre poids, au revêtement réfractaire et au matériau traité. La conception de l'enveloppe doit également tenir compte de la dilatation et de la contraction thermiques, qui peuvent être importantes, en particulier dans les fours de grande longueur.

Revêtement réfractaire

Le revêtement réfractaire est un élément essentiel qui protège la coque en acier des températures extrêmes à l'intérieur du four, qui peuvent dépasser 1 000 °C. Ce revêtement est généralement fabriqué à partir d'un matériau de haute qualité. Ce revêtement est généralement fabriqué à partir de matériaux réfractaires de haute qualité tels que la magnésite, l'alumine ou le carbure de silicium, choisis en fonction des exigences spécifiques du processus et de la résistance chimique requise. L'épaisseur et la composition du revêtement sont méticuleusement sélectionnées pour assurer une rétention optimale de la chaleur et minimiser les pertes de chaleur. Il constitue également une surface stable pour le matériau traité, empêchant tout contact direct avec l'enveloppe métallique, qui pourrait entraîner des dommages ou une contamination.

Systèmes de support

Le système de support d'un four rotatif comprend les pneus (anneaux de roulement) et les rouleaux, qui sont essentiels pour maintenir l'alignement du four et faciliter sa rotation. Les pneus sont montés sur la coque et reposent sur une série de rouleaux, qui sont stratégiquement positionnés pour supporter le poids du four et permettre une rotation en douceur. Ces composants sont conçus pour supporter les charges importantes et les contraintes thermiques, ce qui garantit que le four fonctionne avec un minimum de désalignement ou de déformation. Le système de support comprend également l'ensemble d'entraînement, qui se compose d'une couronne dentée et de pignons, entraînés par un moteur et une boîte de vitesses. Cet ensemble contrôle la vitesse de rotation du four, ce qui est crucial pour l'uniformité du traitement.

Échangeurs de chaleur

Les échangeurs de chaleur font partie intégrante de l'efficacité du four rotatif, car ils facilitent le transfert de la chaleur des gaz de combustion vers le matériau traité. Il peut s'agir de préchauffeurs, qui préchauffent la matière première avant qu'elle n'entre dans le four, et de refroidisseurs de clinker, qui refroidissent la matière traitée après sa sortie du four. Les échangeurs de chaleur de conception avancée, tels que ceux qui intègrent des séparateurs cycloniques ou des refroidisseurs à grille, améliorent le processus de récupération de la chaleur, réduisant ainsi la consommation d'énergie et améliorant l'efficacité globale. La sélection et la configuration des échangeurs de chaleur sont adaptées aux exigences spécifiques du procédé, ce qui garantit une gestion optimale de la chaleur et de l'utilisation de l'énergie.

En conclusion, la conception et la construction d'un four rotatif électrique impliquent une interaction complexe de divers composants, chacun jouant un rôle essentiel pour assurer le fonctionnement efficace et fiable du four. De la robuste coque en acier au revêtement réfractaire isolant, en passant par les systèmes de support précis et les échangeurs de chaleur avancés, chaque élément est méticuleusement conçu pour répondre aux exigences rigoureuses des processus industriels à haute température. Il est essentiel de comprendre la fonction et l'importance de ces composants pour optimiser les performances et la longévité du four rotatif.

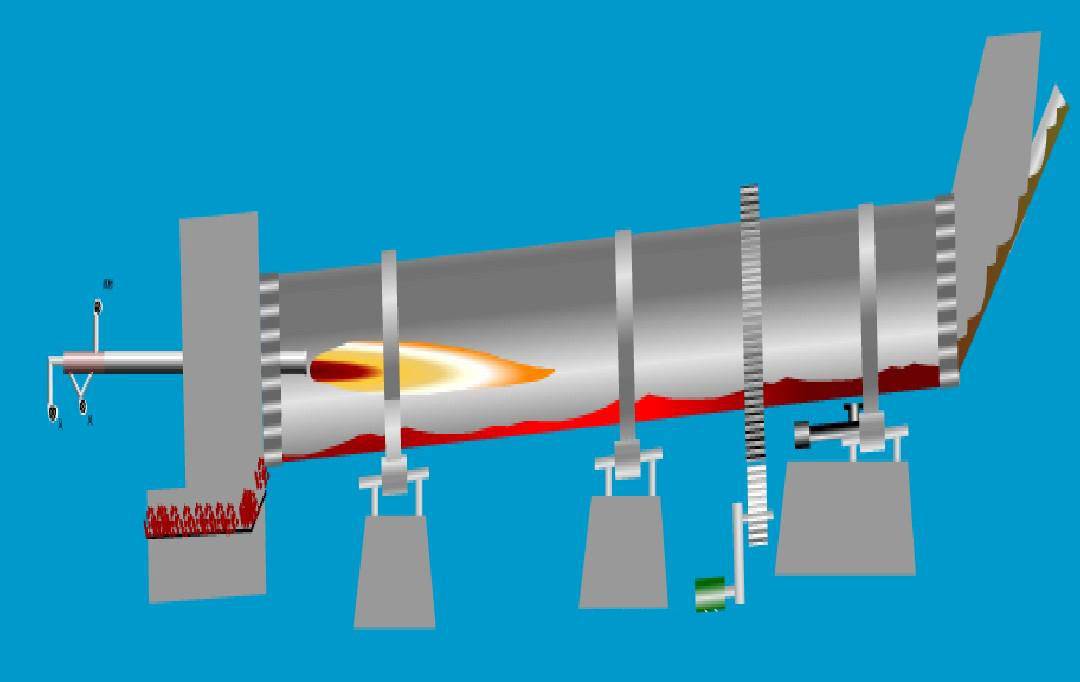

Principe de fonctionnement et déroulement du processus

Les fours rotatifs électriques fonctionnent selon le principe de la technologie du tambour rotatif, où les matériaux sont brassés dans un tambour rotatif qui est chauffé directement ou indirectement pour atteindre la température souhaitée et induire la réaction chimique ou physique voulue. Le processus implique plusieurs composants et mécanismes clés qui garantissent une pyrolyse efficace et contrôlée.

Mouvement des matériaux

Le four rotatif se compose d'une coque cylindrique légèrement inclinée par rapport à l'horizontale et tournant lentement autour de son axe longitudinal. Les matières à traiter sont introduites dans l'extrémité supérieure du cylindre. Au fur et à mesure que le four tourne, le matériau descend progressivement vers l'extrémité inférieure, subissant un certain brassage et un mélange dus à la rotation et à la légère inclinaison. Ce mouvement assure une exposition uniforme du matériau à la chaleur et facilite la réaction souhaitée.

Mécanismes d'alimentation en chaleur

L'apport de chaleur dans un four rotatif électrique peut être direct ou indirect. Dans le cas du chauffage direct, les gaz chauds sont acheminés à travers le tambour, entrant directement en contact avec le matériau et le chauffant par convection et conduction. Cette méthode est efficace pour les processus nécessitant des taux de transfert de chaleur élevés. Dans le cas du chauffage indirect, le matériau est chauffé au contact de l'enveloppe du four, qui est chauffée de l'extérieur pour maintenir un environnement inerte. Cette méthode convient aux procédés dans lesquels le contact direct avec les gaz chauds pourrait contaminer ou altérer le matériau.

Rôle de la rotation dans le processus de pyrolyse

La rotation du four joue un rôle crucial dans le processus de pyrolyse. Elle garantit que la matière est continuellement mélangée et déplacée le long du four, ce qui évite les surchauffes localisées et assure un chauffage uniforme. La rotation contribue également à l'évaporation de l'humidité et des substances volatiles de la matière, ce qui favorise la réaction de pyrolyse. La vitesse de rotation est soigneusement contrôlée afin d'optimiser le temps de rétention de la matière dans le four, ce qui permet à la matière d'atteindre la température souhaitée et de subir la réaction nécessaire avant d'être déchargée.

Déroulement du processus

Le déroulement du processus dans un four rotatif électrique peut être résumé comme suit :

- Alimentation: Le matériau à traiter est introduit dans la partie supérieure du four à l'aide d'un dispositif d'alimentation.

- Chauffage: Le matériau est chauffé par contact direct ou indirect avec des gaz chauds ou la coque du four.

- Réaction: Au fur et à mesure que le matériau descend dans le four, il subit la réaction chimique ou physique souhaitée en raison du contrôle de la température et du temps de rétention.

- Déchargement: Le matériau traité est déchargé par l'extrémité inférieure du four à l'aide d'un dispositif de déchargement.

- Contrôle: L'ensemble du processus est contrôlé par une unité de commande qui surveille et ajuste les paramètres tels que la température, la vitesse de rotation et le temps de rétention afin de garantir des performances optimales.

Construction et composants

Les composants de base d'un four rotatif électrique sont les suivants

- La carapace: La cuve cylindrique qui contient le matériau et tourne autour de son axe.

- Revêtement réfractaire: Un revêtement résistant aux hautes températures à l'intérieur de la coquille qui protège la coquille métallique des hautes températures et des réactions chimiques.

- Pneus et rouleaux de support: Composants qui supportent le poids du four et facilitent sa rotation.

- Entraînement: Mécanisme qui entraîne la rotation du four.

- Échangeurs de chaleur internes: Dispositifs qui améliorent le transfert de chaleur à l'intérieur du four, améliorant ainsi l'efficacité.

Applications des fours rotatifs électriques

Les fours rotatifs électriques sont largement utilisés dans diverses industries pour des processus tels que :

- Production de ciment: Calcination du calcaire pour produire du clinker.

- Production de chaux: Calcination du calcaire pour produire de la chaux vive.

- Procédés métallurgiques: Grillage des minerais et production de boulettes de minerai de fer.

- Industrie chimique: Production de produits chimiques par décomposition thermique ou synthèse.

En conclusion, les fours rotatifs électriques sont des appareils polyvalents et efficaces pour le traitement à haute température des matériaux. Leur principe de fonctionnement, qui consiste à contrôler le mouvement, le chauffage et la réaction des matériaux à l'intérieur d'un tambour rotatif, garantit des résultats précis et cohérents dans une large gamme d'applications.

Facteurs d'efficacité et de performance

L'efficacité des fours électriques rotatifs à pyrolyse est influencée par plusieurs facteurs clés, notamment l'apport de chaleur, la vitesse de rotation et les propriétés des matériaux. L'optimisation de ces facteurs peut considérablement améliorer les performances de ces fours, ce qui permet d'obtenir de meilleurs résultats en termes de qualité des produits, de consommation d'énergie et d'impact sur l'environnement.

Alimentation en chaleur

La méthode d'alimentation en chaleur est un facteur déterminant de l'efficacité des fours électriques rotatifs de pyrolyse. Le chauffage par résistance électrique est couramment utilisé en raison de son contrôle précis de la température et de ses capacités de chauffage rapide. Le chauffage électrique à grande vitesse peut réduire les périodes d'arrêt et de démarrage du four, augmentant ainsi l'efficacité opérationnelle. L'utilisation de revêtements isolants en fibres céramiques polycristallines légères minimise encore la perte de chaleur, ce qui rend le processus plus efficace sur le plan énergétique et plus respectueux de l'environnement.

En outre, des systèmes de contrôle avancés, tels que des contrôleurs à écran tactile dotés d'une technologie de contrôle thermique PID intelligente, permettent une gestion précise de la température. Ces systèmes offrent des fonctions telles que des alarmes de surchauffe et de défaillance du capteur de température, ce qui permet de prendre des mesures correctives immédiates. En outre, la possibilité d'enregistrer et de basculer entre plusieurs programmes de chauffage facilite l'adaptation à différents processus de production et formules. Les données historiques de chauffage peuvent également être analysées à des fins d'amélioration continue et de recherche.

Vitesse de rotation

La vitesse de rotation d'un four rotatif joue un rôle important dans la distribution de la chaleur et le traitement des matériaux. Le four est généralement incliné et tourne lentement, ce qui garantit une distribution efficace de la chaleur au substrat dans le système. Cette rotation lente permet un chauffage uniforme et un temps de séjour optimal de la matière, ce qui est essentiel pour obtenir les résultats souhaités de la pyrolyse.

Par exemple, les réacteurs de pyrolyse à fosse rotative sont particulièrement efficaces pour les opérations de pyrolyse lente, notamment pour la production d'huile à partir de la biomasse. L'efficacité de ces réacteurs est influencée par la vitesse de rotation, qui doit être soigneusement calibrée pour répondre aux exigences spécifiques de la matière traitée.

Les propriétés de la matière pyrolysée ont également un impact important sur l'efficacité du four. Les matériaux présentant une conductivité thermique et une capacité calorifique spécifique élevées peuvent améliorer le transfert de chaleur et l'efficacité globale. En outre, la composition chimique et la structure physique du matériau peuvent influencer le processus de pyrolyse, ce qui a une incidence sur le rendement et la qualité du produit final.

Les tubes de four en alliage à base de nickel sont souvent utilisés en raison de leur résistance aux températures élevées et à la corrosion, garantissant une déformation minimale même en cas de fonctionnement continu à des températures pouvant atteindre 1100°C. Cette robustesse est essentielle pour maintenir l'intégrité et l'efficacité du four sur de longues périodes.

Personnalisation et considérations environnementales

La personnalisation est un autre aspect qui peut améliorer l'efficacité des fours rotatifs électriques à pyrolyse. Par exemple, l'incorporation d'un mécanisme de refroidissement par air peut stabiliser le contrôle de la température, en évitant les dépassements et en garantissant des performances constantes. Le positionnement du dispositif de chauffage sur toute la surface (360°) de la partie chauffante, associé à une distance étroite entre le dispositif de chauffage et l'autoclave, garantit une transmission uniforme de la chaleur, une efficacité thermique élevée et une perte de chaleur minimale.

Les considérations environnementales sont également primordiales dans la conception et le fonctionnement de ces fours. En minimisant les pertes de chaleur et en utilisant des matériaux et des technologies à haut rendement énergétique, les fours électriques à pyrolyse rotative peuvent réduire de manière significative leur empreinte environnementale. Cela permet non seulement d'atteindre les objectifs de développement durable, mais aussi d'améliorer l'efficacité et les performances globales du four.

En conclusion, l'optimisation de facteurs tels que l'apport de chaleur, la vitesse de rotation et les propriétés des matériaux est essentielle pour maximiser l'efficacité et les performances des fours électriques rotatifs à pyrolyse. En tirant parti des technologies de pointe et des options de personnalisation, ces fours peuvent obtenir des résultats supérieurs en termes de qualité des produits, d'efficacité énergétique et de durabilité environnementale.

Applications des fours à pyrolyse à four rotatif électrique

Les fours électriques à pyrolyse rotative sont devenus des outils indispensables dans une multitude d'industries, révolutionnant les processus de gestion des déchets, de production de produits chimiques et de génération de biocarburants. Ces fours avancés utilisent la décomposition thermique contrôlée pour transformer les matières premières en produits de valeur, ce qui en fait une pierre angulaire des pratiques industrielles modernes.

Traitement des déchets

L'une des applications les plus importantes des fours électriques à pyrolyse est le traitement des déchets. Ces fours sont utilisés dans diverses technologies de valorisation énergétique des déchets, telles que les systèmes Plastics-to-Fuel (PTF), qui convertissent les plastiques non recyclables en combustibles synthétiques. Le processus de pyrolyse dans les fours rotatifs permet de traiter un large éventail de types de déchets, y compris les déchets solides municipaux, les déchets dangereux et les déchets médicaux. Cela permet non seulement de réduire la charge des décharges, mais aussi de contribuer à l'économie circulaire en convertissant les déchets en ressources réutilisables.

Production chimique

Dans l'industrie chimique, les fours électriques rotatifs à pyrolyse sont utilisés pour la production d'une variété de produits chimiques. Ils sont particulièrement utiles pour la synthèse du méthanol, du charbon actif et du charbon de bois à partir de sources de biomasse. Le contrôle précis de la température et du temps de séjour dans ces fours permet d'obtenir des produits de haute qualité et des réactions chimiques efficaces. En outre, ces fours sont utilisés pour la calcination de minéraux tels que le calcaire et le gypse, qui sont des étapes cruciales dans la production de ciment et de plâtre.

Production de biocarburants

La production de biocarburants est un autre domaine dans lequel les fours électriques rotatifs à pyrolyse démontrent leur polyvalence. Ces fours sont utilisés pour convertir la biomasse, telle que les copeaux de bois, les résidus agricoles et même les boues d'épuration, en biocarburants tels que la biohuile, le biochar et le gaz de synthèse. Le processus de pyrolyse dans les fours rotatifs permet de convertir efficacement ces matériaux en produits riches en énergie, qui peuvent être utilisés comme alternatives aux combustibles fossiles, réduisant ainsi les émissions de gaz à effet de serre et favorisant le développement durable.

Études de cas et applications concrètes

Plusieurs études de cas mettent en évidence l'efficacité des fours électriques à pyrolyse dans des applications réelles. Par exemple, une grande entreprise chimique utilise ces fours pour produire du charbon actif de haute qualité, essentiel pour les systèmes de purification de l'eau et de filtration de l'air. Un autre exemple est celui d'une installation de gestion des déchets qui utilise des fours rotatifs pour convertir les déchets solides municipaux en gaz synthétique, qui est ensuite utilisé pour produire de l'électricité, illustrant ainsi l'intégration de la gestion des déchets à la production d'énergie renouvelable.

En conclusion, les fours électriques à pyrolyse sont essentiels pour faire progresser les pratiques durables dans diverses industries. Leur capacité à convertir efficacement les déchets en ressources précieuses, à produire des produits chimiques de haute qualité et à générer des biocarburants renouvelables souligne leur importance dans les processus industriels modernes. Au fur et à mesure que la technologie évolue, ces fours joueront un rôle encore plus important dans la construction d'un avenir plus durable et plus efficace.

Entretien et sécurité

L'entretien des fours électriques à pyrolyse est essentiel pour garantir leur longévité et leur sécurité. Un entretien adéquat permet non seulement de prolonger la durée de vie de l'équipement, mais aussi de prévenir les accidents et de garantir un fonctionnement efficace. Cette section aborde les problèmes courants, les mesures préventives et les protocoles de sécurité essentiels à la gestion de ces systèmes à haute température.

Problèmes courants dans les fours rotatifs électriques

Les fours rotatifs électriques, en particulier ceux utilisés dans les processus de pyrolyse, peuvent rencontrer plusieurs problèmes qui affectent leurs performances et leur sécurité. L'un des problèmes les plus courants est l'endommagement du réfractaire, qui peut être dû à la contrainte thermique, à l'usure chimique et à l'usure mécanique. Les cycles de chauffage et de refroidissement rapides peuvent entraîner des dilatations et des contractions significatives à l'intérieur du four, provoquant des ruptures de tension dans le revêtement réfractaire.

Un autre problème fréquent est le désalignement du four rotatif, qui peut résulter d'une mauvaise installation ou d'une utilisation prolongée sans réalignement. Le désalignement peut entraîner une usure inégale de l'enveloppe du four et des roulements, ce qui augmente le risque de défaillances mécaniques et réduit l'efficacité énergétique.

Mesures préventives

Pour atténuer ces problèmes, il est essentiel de procéder à des inspections et à un entretien réguliers. Les inspections doivent comprendre un examen approfondi du revêtement réfractaire, de l'alignement du four et des composants mécaniques tels que les roulements et les engrenages. La fréquence des inspections dépend du taux d'utilisation et de la nature des matériaux traités, mais une inspection annuelle est généralement recommandée pour les opérations à haute intensité.

Les pratiques de maintenance préventive comprennent

- Entretien du revêtement réfractaire: Inspecter régulièrement et remplacer les briques réfractaires endommagées. Mettre en place un programme de chauffage et de refroidissement contrôlé pour minimiser les contraintes thermiques.

- Vérifications de l'alignement: Effectuez des contrôles d'alignement périodiques et réglez le four si nécessaire. Cela permet d'éviter une usure excessive des composants mécaniques.

- Remplacement des composants: Remplacez les roulements, les joints et les autres composants critiques usés afin d'éviter les pannes et de garantir un fonctionnement sans heurts.

Protocoles de sécurité

La sécurité est primordiale lors de l'utilisation de fours rotatifs électriques. Les opérateurs doivent respecter des protocoles de sécurité stricts pour éviter les accidents et les blessures. Les principales mesures de sécurité sont les suivantes

- L'équipement de protection individuelle (EPI): Les opérateurs doivent porter un EPI approprié, notamment des gants résistants à la chaleur, des tabliers et des lunettes de protection.

- Procédures d'urgence: Établissez des procédures d'urgence claires pour les risques potentiels tels que les incendies, les chocs électriques et les défaillances mécaniques. Formez régulièrement les opérateurs à ces procédures.

- Verrouillages de sécurité: Installez des dispositifs de verrouillage de sécurité sur les portes d'accès, les interrupteurs et autres points critiques afin d'empêcher tout accès non autorisé et tout fonctionnement accidentel.

- Contrôle de la température: Utiliser des systèmes avancés de contrôle de la température pour surveiller en permanence les températures internes et externes du four. Des mécanismes d'arrêt automatique doivent être mis en place pour éviter toute surchauffe.

Conclusion

En conclusion, l'entretien et la sécurité des fours électriques à pyrolyse sont essentiels pour assurer leur fonctionnement efficace et sûr. En traitant les problèmes courants par des mesures préventives et en respectant des protocoles de sécurité rigoureux, les opérateurs peuvent considérablement améliorer la longévité et la fiabilité de ces systèmes à haute température. Un entretien régulier, associé à une formation adéquate et au respect des consignes de sécurité, permettra au four rotatif de fonctionner à sa capacité optimale et d'offrir un environnement sûr et productif à l'ensemble du personnel concerné.

Progrès dans la technologie des fours rotatifs électriques

Les progrès technologiques récents dans la conception et le fonctionnement des fours rotatifs électriques ont considérablement amélioré l'efficacité, réduit l'impact sur l'environnement et amélioré la sécurité des utilisateurs. Les fours rotatifs électriques, tels que ceux fabriqués par KinTek, utilisent des matériaux et des systèmes de contrôle avancés pour obtenir des performances supérieures dans diverses applications industrielles, en particulier dans la production de chaux et de ciment.

Innovations en matière de matériaux

Le tube rotatif des fours rotatifs électriques est désormais généralement fabriqué à partir d'alliages à base de nickel, capables de résister à des températures allant jusqu'à 1 100 °C. Ces alliages offrent une grande résistance à la corrosion et à l'usure. Ces alliages offrent une grande résistance à la corrosion et empêchent les déformations, même en cas de fonctionnement continu à des températures extrêmes. L'utilisation d'éléments chauffants en carbure de silicium (SiC) améliore encore la durabilité et la facilité d'entretien, garantissant ainsi une source de chaleur fiable et durable.

Efficacité énergétique et impact sur l'environnement

L'une des avancées les plus significatives dans la technologie des fours rotatifs électriques est l'intégration de revêtements isolants en fibre céramique polycristalline. Ces revêtements réduisent les pertes de chaleur et contribuent à des opérations plus efficaces sur le plan énergétique, ce qui rend le processus à la fois rentable et respectueux de l'environnement. L'adoption de méthodes de chauffage électrique à grande vitesse minimise également les temps d'arrêt associés au démarrage et à l'arrêt des fours, ce qui améliore encore l'efficacité opérationnelle.

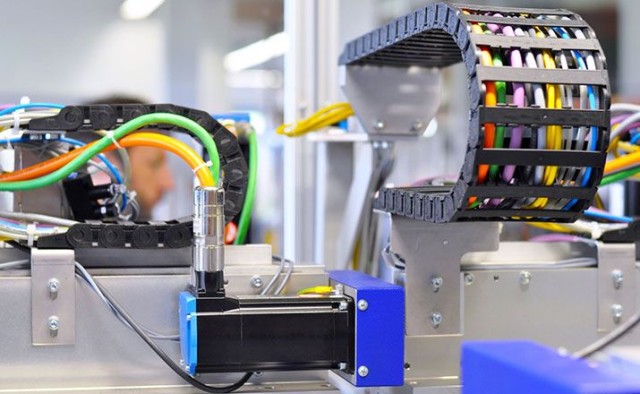

Systèmes de contrôle avancés

Les fours rotatifs électriques modernes sont équipés de contrôleurs à écran tactile sophistiqués dotés d'une technologie de contrôle thermique PID intelligente. Ces systèmes sont dotés d'alarmes de surchauffe et de défaillance du capteur, ce qui garantit une sécurité et une fiabilité accrues. En outre, la possibilité d'enregistrer et de basculer entre plusieurs programmes de chauffage permet une adaptation transparente aux différents processus de production, facilitant l'analyse des données historiques de chauffage pour une amélioration continue.

Réduction de l'empreinte carbone

Les fours rotatifs électriques offrent une alternative propre et efficace aux procédés de calcination traditionnels à base de combustibles fossiles. En remplaçant ces méthodes à fortes émissions, les industries peuvent réduire de manière significative leur empreinte carbone. De plus, la possibilité de capturer le CO2 au cours du processus permet non seulement d'atténuer l'impact sur l'environnement, mais aussi d'ouvrir des possibilités de réutilisation ou de vente du CO2, ce qui ajoute une couche supplémentaire de durabilité et d'avantages économiques.

Performance et fiabilité

Les innovations technologiques telles que les dispositifs de roues hydrauliques, les pompes à piston de dosage de haute précision, les soupapes de régulation de vitesse et les dispositifs d'étanchéité des blocs de graphite de contact ont contribué à la stabilité des performances et au rendement élevé des systèmes de calcination par four rotatif. Ces progrès garantissent une faible consommation d'énergie et maintiennent la fiabilité et la productivité de l'équipement.

En conclusion, les progrès de la technologie des fours rotatifs électriques représentent une avancée significative dans le domaine de la transformation industrielle. En tirant parti de ces innovations, les industries peuvent atteindre une plus grande efficacité, une sécurité accrue et une empreinte environnementale réduite, ouvrant ainsi la voie à un avenir plus durable et plus productif.

Tendances futures et orientations de la recherche

Le domaine des fours électriques rotatifs à pyrolyse est appelé à connaître des avancées significatives, en raison de la nécessité de mettre en place des processus industriels plus durables et plus efficaces. Alors que les industries du monde entier s'efforcent de réduire leur empreinte carbone et de passer à des sources d'énergie plus propres, les fours rotatifs électriques apparaissent comme une technologie clé dans cette transformation. Nous explorons ici les tendances et les domaines de recherche potentiels qui pourraient façonner le paysage de ce secteur.

Amélioration de l'efficacité et de la conservation de l'énergie

L'amélioration de l'efficacité énergétique des fours rotatifs électriques est l'un des principaux domaines d'intérêt pour la recherche future. Les développements actuels visent à optimiser la conception et le fonctionnement de ces fours afin de minimiser la consommation d'énergie tout en maximisant le rendement. Par exemple, des progrès dans les matériaux d'isolation et les technologies de chauffage pourraient réduire de manière significative les pertes thermiques, améliorant ainsi l'efficacité globale. La recherche sur les systèmes de contrôle intelligents, capables d'ajuster dynamiquement les paramètres de fonctionnement sur la base de données en temps réel, devrait également jouer un rôle crucial dans la réalisation de ces gains d'efficacité.

Intégration des technologies de captage du CO2

L'intégration des technologies de capture du carbone dans les fours rotatifs électriques est une voie prometteuse pour réduire l'impact environnemental des processus industriels. En capturant les émissions de CO2 pendant le processus de calcination, les industries peuvent non seulement atténuer leur contribution au changement climatique, mais aussi créer de nouvelles sources de revenus en utilisant ou en vendant le CO2 capturé. Les recherches futures se concentreront probablement sur le développement de méthodes de capture du CO2 plus efficaces et plus rentables, pouvant être intégrées de manière transparente dans les systèmes de fours existants.

Développement de matériaux avancés

La production de produits minéraux avancés à l'aide de fours rotatifs électriques est un autre domaine mûr pour l'innovation. Les industries recherchant des matériaux aux propriétés améliorées pour diverses applications, telles que les granulés de toiture, les adsorbants et les déshydratants, la demande de procédés de cuisson spécialisés augmentera. La recherche de nouveaux matériaux et de nouvelles techniques de traitement sera essentielle pour répondre à ces demandes. Il s'agit notamment d'explorer l'utilisation de matières premières alternatives et de développer de nouvelles méthodes pour modifier les propriétés physiques et chimiques des produits.

Extension à de nouvelles applications

Les fours rotatifs électriques devraient également se développer dans des applications nouvelles et émergentes, telles que la technologie de transformation des plastiques en carburant (PTF). La capacité de ces fours à effectuer une pyrolyse, c'est-à-dire à convertir les déchets plastiques en carburant ou en produits pétroliers, offre une solution durable pour la gestion des déchets plastiques qui ne peuvent pas être traités par les méthodes traditionnelles. Les recherches futures se concentreront sur l'optimisation de ces processus afin de traiter une gamme plus large de types de déchets plastiques et d'améliorer la qualité des produits finaux.

Avancées technologiques et automatisation

Les progrès technologiques des fours rotatifs électriques ne se limitent pas à l'amélioration des procédés. L'intégration de systèmes d'automatisation et de contrôle avancés devrait améliorer l'efficacité opérationnelle et la sécurité de ces fours. Par exemple, l'utilisation de mécanismes hydrauliques, de contrôle de fréquence et de matériaux réfractaires intelligents peut améliorer de manière significative la fiabilité et la maintenance des systèmes de fours. En outre, le développement de technologies de maintenance prédictive utilisant l'IA et l'apprentissage automatique pourrait réduire davantage les temps d'arrêt et améliorer le cycle de vie global des fours rotatifs électriques.

Considérations environnementales et réglementaires

Les réglementations environnementales devenant plus strictes, la conception et l'exploitation des fours rotatifs électriques devront s'adapter pour répondre à ces nouvelles normes. La recherche de technologies de combustion plus propres, de processus à plus faibles émissions et de matériaux durables sera cruciale. En outre, le développement d'outils d'évaluation du cycle de vie pour évaluer l'impact environnemental des opérations des fours aidera les industries à prendre des décisions éclairées sur leurs processus.

Conclusion

L'avenir de la pyrolysefours électriques rotatifs à pyrolyse est prometteur, avec de nombreuses possibilités d'innovation et d'amélioration. En se concentrant sur l'amélioration de l'efficacité, la capture du CO2, les matériaux avancés, les nouvelles applications, les avancées technologiques et les considérations environnementales, l'industrie peut continuer à progresser vers un avenir plus durable et plus efficace. Ces tendances et orientations de recherche profiteront non seulement aux industries directement impliquées dans la production et l'utilisation des fours rotatifs électriques, mais contribueront également à la réalisation d'objectifs environnementaux et économiques plus larges.

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

Articles associés

- Four à pyrolyse à four rotatif électrique : un guide complet de la technologie de pyrolyse

- Optimisation des processus industriels : Solutions pour les fours rotatifs et les fours de laboratoire

- Explorer les fours à tubes rotatifs : Un guide complet

- Explorer les avantages et les applications des fours rotatifs : un guide complet

- Maîtriser les fours rotatifs : Un guide complet sur le fonctionnement, les applications et la maintenance