Pour chauffer les réactions chimiques, les solutions vont des simples plaques chauffantes et manteaux chauffants de laboratoire aux réacteurs à double enveloppe et échangeurs de chaleur externes à l'échelle industrielle. Le choix de l'équipement est dicté par la température requise pour la réaction, le besoin d'un contrôle précis, l'échelle de l'opération et les considérations de sécurité critiques.

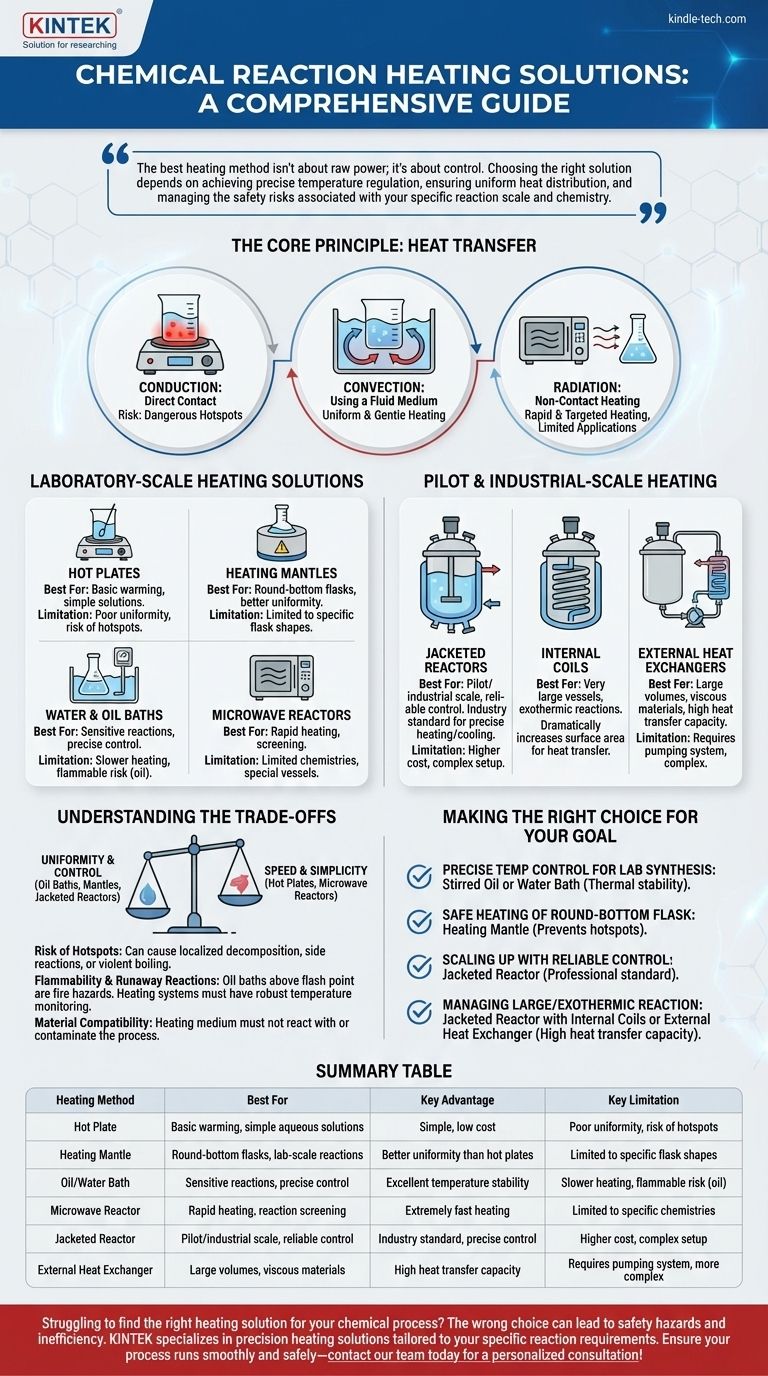

La meilleure méthode de chauffage ne concerne pas la puissance brute ; elle concerne le contrôle. Le choix de la bonne solution dépend de l'obtention d'une régulation précise de la température, d'une distribution uniforme de la chaleur et de la gestion des risques de sécurité associés à votre échelle de réaction et à votre chimie spécifiques.

Le principe fondamental : le transfert de chaleur

Pour sélectionner la bonne méthode, vous devez d'abord comprendre les façons fondamentales dont la chaleur est transférée. Chaque solution de chauffage met l'accent sur un ou plusieurs de ces principes.

Conduction : Contact direct

La conduction est le transfert de chaleur par contact physique direct. Une plaque chauffante touchant un bécher en est un exemple principal. Bien que simple, elle peut créer des points chauds dangereux où le récipient est beaucoup plus chaud que le liquide en vrac.

Convection : Utilisation d'un milieu fluide

La convection utilise un fluide (comme l'huile, l'eau ou la vapeur) pour transférer la chaleur. Le fluide est chauffé puis circule autour du récipient de réaction, assurant un chauffage beaucoup plus uniforme et doux que la conduction directe. C'est le principe derrière les bains d'huile et les réacteurs à double enveloppe.

Rayonnement : Chauffage sans contact

Le rayonnement transfère la chaleur par ondes électromagnétiques, telles que les infrarouges ou les micro-ondes. Cette méthode, utilisée dans les réacteurs à micro-ondes, peut fournir un chauffage extrêmement rapide et ciblé, mais elle est généralement limitée à des applications et des types de récipients spécifiques.

Solutions de chauffage à l'échelle du laboratoire

Pour les réactions de quelques litres généralement, l'équipement privilégie la flexibilité et la facilité d'utilisation.

Plaques chauffantes

Une plaque chauffante avec agitateur magnétique est la configuration la plus basique. Elle convient mieux aux applications non critiques où le contrôle précis de la température n'est pas l'objectif principal, comme le réchauffement de solutions aqueuses simples.

Manteaux chauffants

Ce sont des coques en fibre de verre avec des éléments chauffants intégrés façonnés pour s'adapter aux ballons à fond rond. Ils fournissent un chauffage beaucoup plus uniforme qu'une plaque chauffante en augmentant la surface de contact, réduisant considérablement le risque de points chauds et d'ébullition localisée.

Bains d'eau et d'huile

Un agitateur plongeur ou une simple plaque chauffante est utilisé pour chauffer un bain d'eau ou d'huile de silicone, dans lequel le récipient de réaction est placé. Cette méthode offre une excellente stabilité et uniformité de la température, ce qui en fait une référence pour les réactions sensibles nécessitant un contrôle précis.

Réacteurs à micro-ondes

Les réacteurs à micro-ondes de laboratoire spécialisés utilisent le rayonnement pour chauffer rapidement les solvants et les réactifs polaires. Cela peut accélérer considérablement les vitesses de réaction, mais cela nécessite des récipients spécifiques transparents aux micro-ondes et ne convient pas à tous les systèmes chimiques.

Chauffage à l'échelle pilote et industrielle

À mesure que les volumes de réaction augmentent, la sécurité, l'efficacité et l'uniformité deviennent primordiales. L'équipement reflète ces priorités.

Réacteurs à double enveloppe

C'est la norme de l'industrie pour le chauffage et le refroidissement contrôlés. Le réacteur est un récipient entouré d'une coque extérieure, ou « double enveloppe ». Un fluide thermique (comme la vapeur, l'eau ou une huile caloporteuse spécialisée) circule dans l'espace entre le récipient et la double enveloppe pour contrôler précisément la température interne.

Serpentins internes

Pour les très grands récipients ou les réactions qui génèrent beaucoup de chaleur (exothermiques), des serpentins internes sont souvent utilisés en plus d'une double enveloppe. Un fluide thermique circule dans ces serpentins, augmentant considérablement la surface de transfert de chaleur disponible à l'intérieur du réacteur.

Échangeurs de chaleur externes

Dans cette configuration, le mélange réactionnel est pompé hors du réacteur, à travers un échangeur de chaleur externe, puis renvoyé dans le récipient. Cette boucle fermée permet une puissance de chauffage immense et est très efficace pour gérer de très grands volumes ou des matériaux très visqueux.

Comprendre les compromis

Aucune méthode unique n'est universellement supérieure. Le choix implique d'équilibrer la performance et le risque.

Uniformité contre points chauds

Un danger clé dans le chauffage est la création de points chauds, qui peuvent provoquer une décomposition localisée, des réactions secondaires indésirables ou une ébullition violente. Un bain d'huile agité ou un manteau chauffant est bien supérieur à une plaque chauffante plate pour prévenir les points chauds.

Contrôle contre vitesse

Un bain d'huile offre un contrôle lent, stable et précis. Un réacteur à micro-ondes offre une vitesse immense. Le choix dépend si l'objectif est une synthèse prudente ou un criblage rapide.

Inflammabilité et réactions d'emballement

L'utilisation d'un bain d'huile au-dessus de son point d'éclair crée un risque d'incendie important. Plus important encore, tout système de chauffage doit être associé à une surveillance de la température robuste pour éviter une réaction d'emballement, où la vitesse de réaction s'accélère de manière incontrôlée.

Compatibilité des matériaux

Le fluide caloporteur ne doit pas réagir avec le processus ni le contaminer. L'utilisation d'une injection directe de vapeur, par exemple, n'est appropriée que pour les réactions aqueuses où la dilution par la vapeur condensée est acceptable.

Faire le bon choix pour votre objectif

Sélectionnez votre méthode de chauffage en fonction du paramètre le plus critique pour votre processus spécifique.

- Si votre objectif principal est un contrôle précis de la température pour une synthèse de laboratoire sensible : Un bain d'huile ou d'eau agité est votre choix le plus fiable pour la stabilité thermique.

- Si votre objectif principal est de chauffer en toute sécurité un ballon à fond rond sans points chauds : Un manteau chauffant offre un avantage significatif en matière de sécurité et de performance par rapport à une plaque chauffante standard.

- Si votre objectif principal est de mettre à l'échelle un processus avec un contrôle fiable : Un réacteur à double enveloppe avec un système de fluide thermique dédié est la norme professionnelle.

- Si votre objectif principal est de gérer une réaction volumineuse, visqueuse ou hautement exothermique : La combinaison d'un réacteur à double enveloppe avec des serpentins internes ou un échangeur de chaleur externe fournit la capacité de transfert de chaleur nécessaire.

En faisant correspondre la méthode de chauffage aux besoins spécifiques de votre réaction, vous assurez un fonctionnement sûr, une efficacité de processus et des résultats reproductibles.

Tableau récapitulatif :

| Méthode de chauffage | Idéal pour | Avantage clé | Limite clé |

|---|---|---|---|

| Plaque chauffante | Réchauffement de base, solutions aqueuses simples | Simple, faible coût | Mauvaise uniformité, risque de points chauds |

| Manteau chauffant | Ballons à fond rond, réactions à l'échelle du laboratoire | Meilleure uniformité que les plaques chauffantes | Limité à certaines formes de ballons |

| Bain d'huile/eau | Réactions sensibles nécessitant un contrôle précis | Excellente stabilité et uniformité de la température | Chauffage plus lent, risque d'inflammabilité (huile) |

| Réacteur à micro-ondes | Chauffage rapide des solvants polaires, criblage de réactions | Chauffage extrêmement rapide | Limité à certaines chimies et récipients |

| Réacteur à double enveloppe | Échelle pilote/industrielle, contrôle fiable | Norme de l'industrie pour le chauffage/refroidissement précis | Coût plus élevé, configuration complexe |

| Échangeur de chaleur externe | Grands volumes, matériaux visqueux, réactions exothermiques | Haute capacité de transfert de chaleur | Nécessite un système de pompage, plus complexe |

Vous avez du mal à trouver la bonne solution de chauffage pour votre processus chimique ? Le mauvais choix peut entraîner des risques de sécurité, des résultats incohérents et une inefficacité du processus. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires avec des solutions de chauffage de précision adaptées aux exigences spécifiques de votre réaction, des manteaux chauffants fiables pour votre R&D aux réacteurs à double enveloppe robustes pour la mise à l'échelle. Nos experts peuvent vous aider à choisir l'équipement idéal pour un contrôle précis de la température, un chauffage uniforme et une sécurité accrue. Assurez-vous que votre processus se déroule sans heurts et en toute sécurité — contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

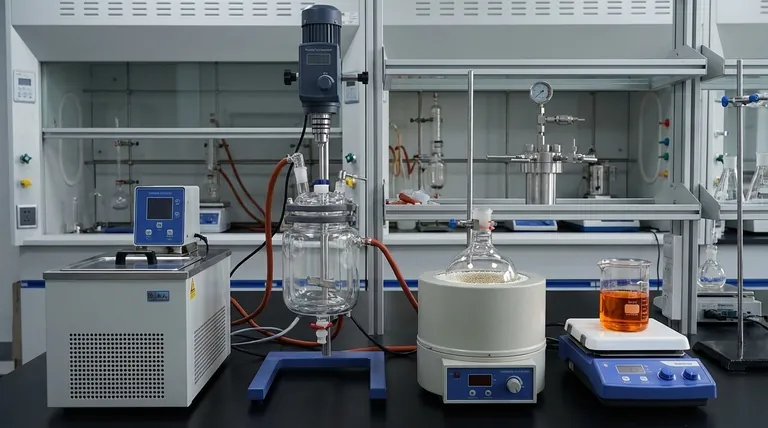

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Diamant CVD pour applications de gestion thermique

- Cellule de diffusion de gaz électrolytique électrochimique à flux liquide

Les gens demandent aussi

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Quel est le rôle des réacteurs à haute pression dans l'étude de l'oxydation des alliages ? Des outils essentiels pour la recherche en conditions supercritiques

- Quelle est la contribution d'un réacteur hydrothermique à la construction de pores gradués ? Gabarits de précision pour le TAS

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Pourquoi les récipients de réaction de laboratoire scellés sont-ils nécessaires dans la synthèse hydrothermale des zéolithes ? Assurer la pureté et le rendement