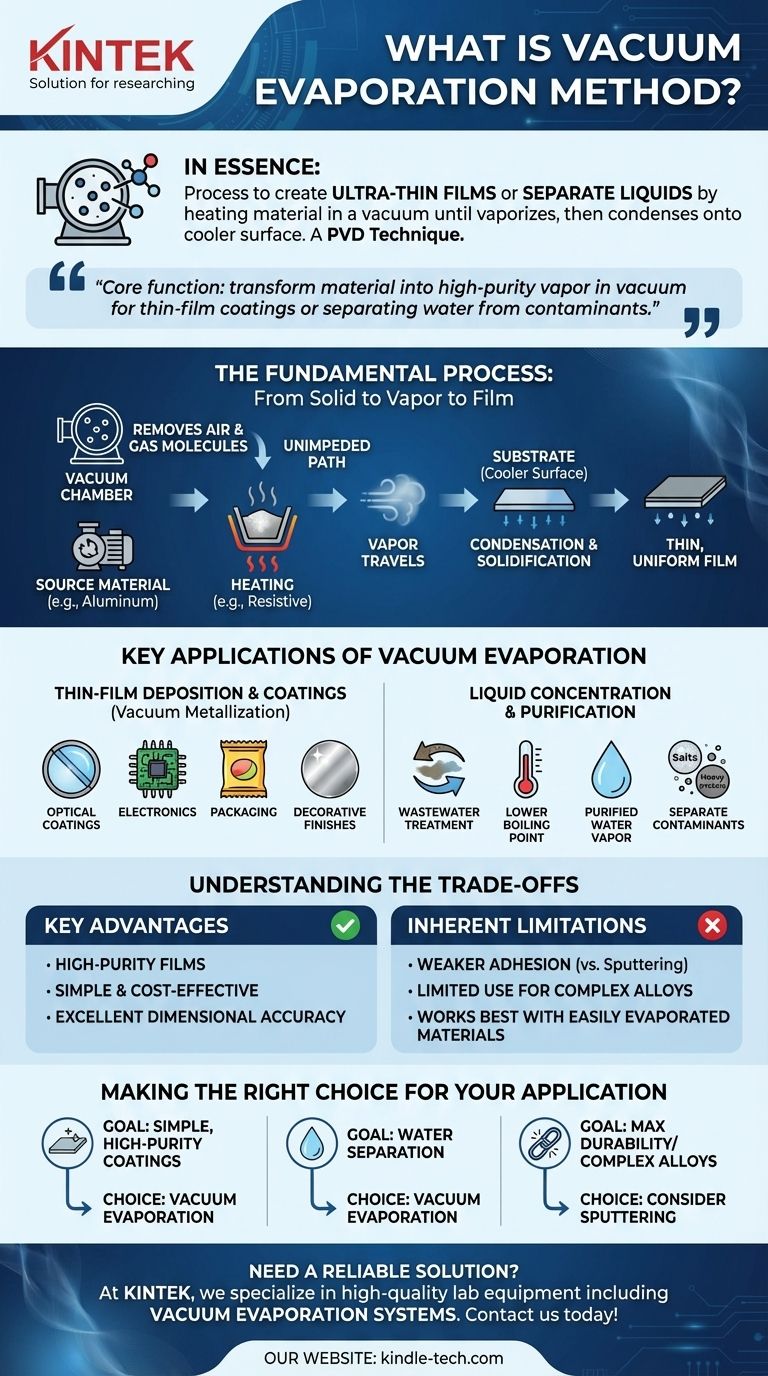

En substance, la méthode d'évaporation sous vide est un processus utilisé pour créer des films ultra-minces ou pour séparer des liquides en chauffant un matériau sous vide jusqu'à ce qu'il se transforme en vapeur. Cette vapeur se déplace alors sans entrave et se condense sur une surface plus froide, formant un revêtement solide ou laissant derrière elle une solution concentrée. C'est une technique fondamentale dans la famille des procédés de dépôt physique en phase vapeur (PVD).

La fonction principale de l'évaporation sous vide est de transformer un matériau en une vapeur de haute pureté sous vide. Cela permet de l'utiliser à deux fins distinctes : déposer des revêtements de couches minces précis sur une surface ou séparer efficacement l'eau des contaminants.

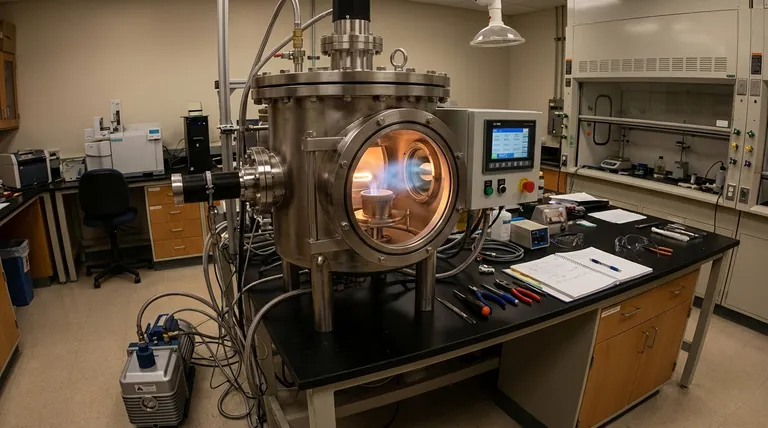

Le processus fondamental : du solide à la vapeur au film

L'évaporation sous vide repose sur un principe simple et élégant, ressemblant étroitement à la façon dont la vapeur d'une bouilloire en ébullition se condense sur une fenêtre froide. Le processus, cependant, est exécuté avec une précision au niveau atomique à l'intérieur d'une chambre à vide hautement contrôlée.

Le rôle essentiel du vide

L'ensemble du processus se déroule dans une chambre à vide, qui est pompée pour éliminer presque tout l'air et les autres molécules de gaz. Ce vide est essentiel car il offre un chemin clair et dégagé pour que le matériau vaporisé puisse voyager de sa source à la cible.

Sans vide, les atomes vaporisés entreraient en collision avec les molécules d'air, les dispersant et empêchant la formation d'un film uniforme et pur sur le substrat.

Chauffage du matériau source

Le matériau source — la substance à déposer, comme l'aluminium ou un composé optique spécifique — est placé à l'intérieur de la chambre. Il est ensuite chauffé à l'aide de méthodes telles que le chauffage résistif, où un courant électrique le traverse.

Cet apport d'énergie amène les atomes ou les molécules du matériau à acquérir suffisamment d'énergie pour rompre leurs liaisons et passer directement à une phase gazeuse ou vapeur.

Condensation sur le substrat

Cette vapeur voyage à travers le vide et atteint finalement le substrat — l'objet à revêtir, qui est maintenu à une température plus froide. Au contact de cette surface plus froide, la vapeur perd rapidement son énergie, se condense et se solidifie à nouveau en un film mince et uniforme.

Applications clés de l'évaporation sous vide

La polyvalence de ce principe lui permet d'être appliqué dans des domaines qui semblent sans rapport, de l'optique de haute technologie au traitement des eaux usées industrielles.

Dépôt de couches minces et revêtements

C'est l'application la plus courante. En sélectionnant soigneusement le matériau source, l'évaporation sous vide peut créer des couches hautement fonctionnelles à diverses fins.

Lorsqu'elle est utilisée pour déposer des métaux comme l'aluminium, elle est souvent appelée métallisation sous vide. Les applications clés comprennent :

- Revêtements optiques : Création de couches antireflet sur les lentilles ou de revêtements de miroirs hautement réfléchissants.

- Électronique : Formation de films électriquement conducteurs pour les circuits et les composants.

- Emballage : Application de films barrières de perméation sur les emballages souples pour protéger les aliments et les médicaments.

- Finitions décoratives : Production de revêtements métalliques brillants sur les plastiques et autres matériaux.

Concentration et purification des liquides

Le même principe peut être utilisé pour séparer des substances ayant des points d'ébullition différents. Dans le traitement des eaux usées, un vide est utilisé pour abaisser le point d'ébullition de l'eau.

L'eau contaminée est chauffée, ce qui fait évaporer l'eau pure tout en laissant derrière elle les contaminants ayant des points d'ébullition plus élevés (comme les sels, les métaux lourds et les huiles). La vapeur d'eau purifiée est ensuite condensée et collectée séparément.

Comprendre les compromis

Bien qu'efficace, l'évaporation sous vide est l'une des nombreuses techniques de dépôt, et son choix dépend des exigences spécifiques du projet. Elle est connue pour sa simplicité et sa qualité, mais présente des limitations inhérentes.

Avantages clés

Le principal avantage est sa capacité à produire des films de très haute pureté car le processus est très propre et direct. Il offre une excellente précision dimensionnelle et est une méthode PVD relativement simple et bien comprise, ce qui la rend rentable pour de nombreuses applications.

Limitations inhérentes

Comparés aux méthodes PVD plus énergétiques comme la pulvérisation cathodique, les films créés par évaporation sous vide peuvent parfois avoir une adhérence plus faible au substrat. Le processus fonctionne également mieux avec des matériaux qui peuvent être facilement évaporés, ce qui peut limiter son utilisation pour les alliages complexes ou les céramiques à haute température.

Faire le bon choix pour votre application

Le choix du bon processus de fabrication ou de traitement nécessite d'aligner les forces de la méthode avec votre objectif principal.

- Si votre objectif principal est de créer des revêtements métalliques ou optiques simples et de haute pureté : L'évaporation sous vide est un excellent choix, rentable et très fiable.

- Si votre objectif principal est de séparer l'eau des contaminants non volatils : L'évaporation sous vide offre une méthode économe en énergie pour la purification et la concentration.

- Si votre objectif principal est de revêtir un alliage complexe ou si vous avez besoin d'une durabilité maximale du film : Vous devrez peut-être comparer l'évaporation sous vide avec d'autres méthodes PVD comme la pulvérisation cathodique pour garantir la meilleure adhérence.

En fin de compte, l'évaporation sous vide est une technique fondamentale et puissante pour manipuler les matériaux au niveau atomique afin d'obtenir un résultat fonctionnel spécifique.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Fonction principale | Crée des films minces ou sépare des liquides en vaporisant un matériau sous vide. |

| Principe fondamental | Le matériau est chauffé jusqu'à évaporation, voyage sans entrave sous vide et se condense sur une surface plus froide. |

| Applications principales | Dépôt de couches minces pour l'électronique/l'optique, purification de liquides (par exemple, traitement des eaux usées). |

| Avantage clé | Produit des films de haute pureté ; simple et rentable pour de nombreuses applications. |

| Principale limitation | Les films peuvent avoir une adhérence plus faible par rapport à d'autres méthodes comme la pulvérisation cathodique. |

Besoin d'une solution fiable pour vos défis de couches minces ou de purification ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de haute qualité, y compris les systèmes d'évaporation sous vide adaptés aux applications de recherche et industrielles. Que vous développiez des revêtements optiques avancés, des composants électroniques ou que vous ayez besoin de processus de purification efficaces, notre expertise vous assure la précision et les performances dont votre laboratoire a besoin.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer le succès de votre projet !

Guide Visuel

Produits associés

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination

- Comment les propriétés mécaniques sont-elles affectées par le frittage ? Maîtrisez les compromis pour des matériaux plus résistants

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Quel est le rôle du système hydraulique dans le pressage à chaud ? Atteindre une densité et une résistance maximales du matériau