Le brasage repose sur un métal d'apport spécialisé, souvent appelé alliage de brasure, qui est fondu et aspiré dans l'interstice entre deux pièces étroitement ajustées. Les métaux d'apport courants comprennent des alliages à base d'argent, de cuivre, de nickel et de palladium. Le matériau spécifique est choisi en fonction de son point de fusion et de sa compatibilité chimique avec les métaux de base assemblés.

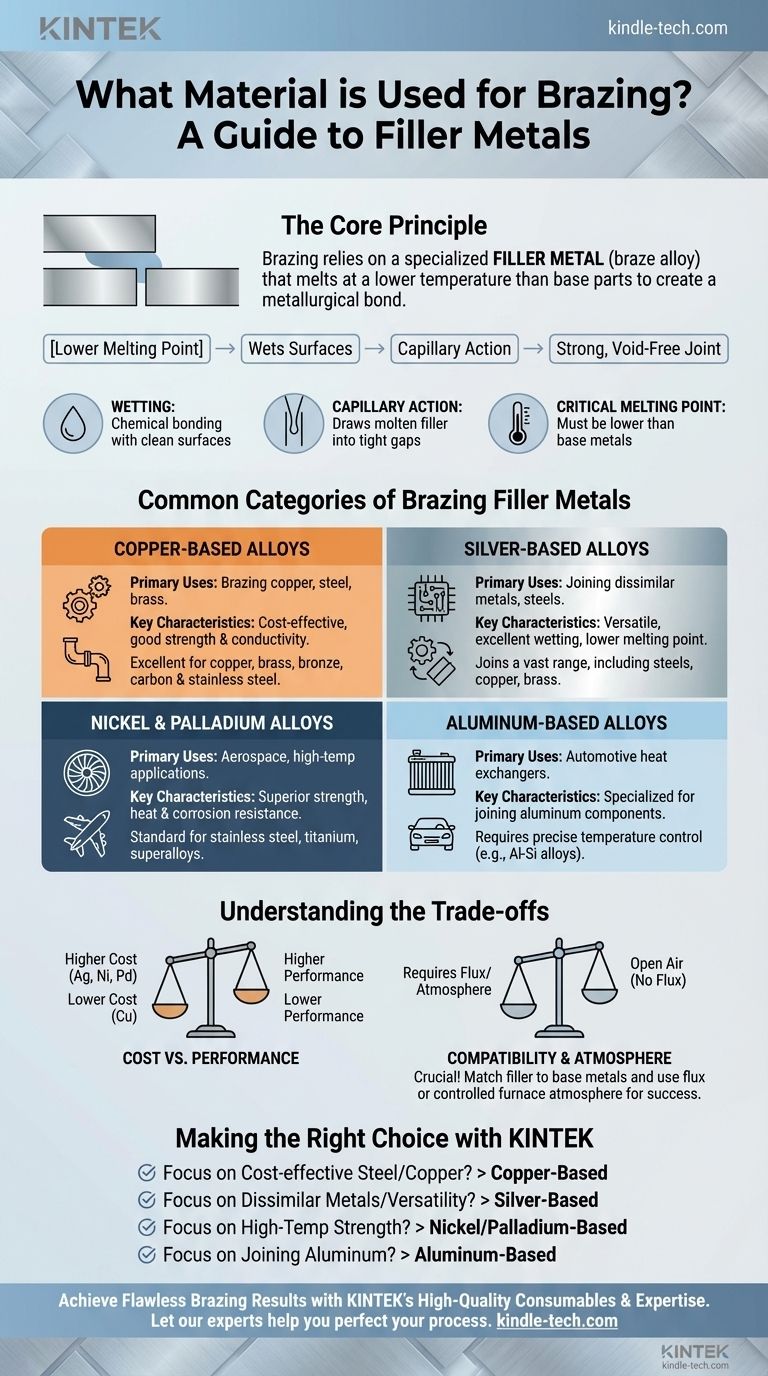

Le principe fondamental du brasage n'est pas simplement de combler un espace, mais de sélectionner un métal d'apport qui fond à une température inférieure à celle des pièces assemblées et qui est capable de « mouiller » leurs surfaces pour créer une liaison métallurgique permanente.

Le rôle du métal d'apport : plus qu'un simple adhésif

Le choix d'un apport de brasure est une décision technique qui détermine la résistance, la conductivité et la durabilité de l'assemblage final. Les propriétés du métal d'apport doivent être soigneusement adaptées à la fois aux matériaux de base et aux conditions de service prévues.

Le principe du mouillage

Pour qu'une brasure réussisse, le métal d'apport fondu doit mouiller et s'étaler sur les surfaces des métaux de base. Il s'agit d'une interaction chimique où l'alliage d'apport forme une liaison intime avec les pièces assemblées.

Cette action de mouillage ne peut se produire que si les surfaces sont complètement propres et exemptes d'oxydes. C'est pourquoi le brasage est toujours effectué en utilisant soit un flux chimique, soit une atmosphère de four contrôlée et exempte d'oxygène.

L'action capillaire attire l'apport

Une fois que le métal d'apport a mouillé les surfaces, l'action capillaire aspire automatiquement l'alliage fondu dans l'espace étroit entre les pièces à usiner. Cela garantit que le joint est complètement rempli, créant une connexion solide et sans vide lors du refroidissement.

Le point de fusion critique

Une exigence fondamentale de tout métal d'apport de brasage est que son point de fusion doit être inférieur aux points de fusion des métaux de base assemblés. Cependant, il doit également être suffisamment élevé pour résister aux températures de fonctionnement du produit fini.

Catégories courantes de métaux d'apport de brasage

Les métaux d'apport sont généralement classés en fonction de leur composant élémentaire principal. Chaque catégorie offre un équilibre différent entre performance, coût et aptitude à l'application.

Alliages à base de cuivre

Les alliages de cuivre, tels que cuivre-zinc et cuivre-phosphore, sont largement utilisés en raison de leur excellente résistance, de leur résistance à la corrosion et de leur bonne conductivité électrique et thermique.

Ils constituent le choix privilégié pour le brasage du cuivre, du laiton, du bronze, de l'acier au carbone et de l'acier inoxydable. Les alliages cuivre-phosphore sont particulièrement utiles pour assembler le cuivre sur du cuivre sans nécessiter de flux.

Alliages à base d'argent

Les alliages à base d'argent sont extrêmement populaires en raison de leur polyvalence et de leurs températures de fusion relativement basses. Ils peuvent assembler une vaste gamme de métaux, y compris les aciers, les aciers inoxydables, le cuivre et le laiton.

L'ajout d'argent améliore la capacité de l'alliage à mouiller différents métaux de base, ce qui en fait un excellent choix pour assembler des matériaux dissemblables.

Alliages de nickel et de palladium

Pour les applications de haute performance, les alliages de nickel et de palladium sont la norme. Ces apports offrent une résistance supérieure, une résistance à la chaleur et une résistance à la corrosion à des températures élevées.

Ils sont principalement utilisés pour le brasage de l'acier inoxydable, du titane et d'autres « superalliages » à haute température trouvés dans les applications aérospatiales et les turbines industrielles.

Alliages à base d'aluminium

Le brasage de l'aluminium nécessite un métal d'apport spécialisé, généralement un alliage aluminium-silicium. Ces apports ont un point de fusion légèrement inférieur à celui du métal de base en aluminium, nécessitant un contrôle précis de la température. Ce processus est courant dans la fabrication des échangeurs de chaleur automobiles, tels que les radiateurs et les condenseurs.

Comprendre les compromis

La sélection d'un apport de brasure est toujours un équilibre entre les exigences d'ingénierie et les contraintes pratiques.

Coût par rapport à la performance

Il existe une corrélation directe entre le coût et la performance. Les alliages à base de cuivre sont généralement les plus économiques, tandis que les apports contenant des quantités importantes d'argent, de nickel ou de palladium sont nettement plus chers. Le choix dépend de savoir si l'application justifie le coût matériel plus élevé.

Compatibilité du matériau de base

Tous les apports ne fonctionnent pas avec tous les métaux de base. Par exemple, les apports contenant du phosphore ne doivent pas être utilisés sur des alliages ferreux ou à base de nickel car ils peuvent former des composés fragiles, entraînant une défaillance du joint. Vérifiez toujours la compatibilité entre votre apport et les matériaux de base.

Le besoin de flux ou d'atmosphère

Vous ne pouvez pas obtenir un joint de brasure correct à l'air libre sans flux. Le flux protège le joint de l'oxygène pendant le chauffage, dissout les oxydes et favorise le mouillage. Alternativement, le brasage sous vide ou dans une atmosphère contrôlée (comme l'hydrogène ou l'azote) élimine le besoin de flux, ce qui donne des joints plus propres.

Faire le bon choix pour votre projet

Votre sélection doit être guidée par les matériaux que vous assemblez et la performance dont vous avez besoin de l'assemblage final.

- Si votre objectif principal est d'assembler de l'acier ou des alliages de cuivre de manière rentable : Un métal d'apport à base de cuivre comme cuivre-zinc ou cuivre-phosphore est votre choix le plus fiable.

- Si votre objectif principal est d'assembler des métaux dissemblables ou nécessite une température de brasage plus basse : Un alliage à base d'argent offre une excellente polyvalence et des caractéristiques de mouillage sur une large gamme de matériaux.

- Si votre objectif principal est la résistance à haute température et la résistance à la corrosion : Les alliages à base de nickel ou de palladium sont la norme requise pour les applications exigeantes impliquant de l'acier inoxydable ou des superalliages.

- Si votre objectif principal est d'assembler des composants en aluminium : Vous devez utiliser un alliage d'apport aluminium-silicium spécialisé et un processus contrôlé avec précision.

En fin de compte, un joint de brasure réussi est le résultat d'une correspondance délibérée entre les métaux de base, le matériau d'apport et l'environnement du processus.

Tableau récapitulatif :

| Catégorie de métal d'apport | Utilisations principales | Caractéristiques clés |

|---|---|---|

| Alliages à base de cuivre | Brasage du cuivre, de l'acier, du laiton | Rentable, bonne résistance et conductivité |

| Alliages à base d'argent | Assemblage de métaux dissemblables, aciers | Polyvalent, excellent mouillage, point de fusion plus bas |

| Alliages de nickel/palladium | Aérospatiale, applications à haute température | Résistance supérieure et résistance à la chaleur |

| Alliages à base d'aluminium | Échangeurs de chaleur automobiles | Pour l'assemblage de composants en aluminium |

Obtenez des résultats de brasage impeccables avec KINTEK

Choisir le bon métal d'apport de brasage est essentiel pour l'intégrité et la performance de votre assemblage. La bonne sélection garantit la résistance du joint, la conductivité thermique et la durabilité dans les conditions de service.

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour des applications de traitement thermique précises, y compris le brasage. Nous fournissons les matériaux et l'expertise pour vous aider à :

- Sélectionner le métal d'apport optimal pour vos matériaux de base spécifiques et vos exigences de performance.

- Assurer la fiabilité du processus avec des consommables cohérents et de haute qualité.

- Améliorer vos résultats de brasage et augmenter la qualité de vos produits.

Laissez nos experts vous aider à perfectionner votre processus de brasage. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en laboratoire et de la manière dont nos solutions peuvent apporter de la valeur à vos opérations.

Guide Visuel

Produits associés

- Circulateur de refroidissement 100L pour bain thermostaté à basse température, bain-marie de refroidissement

- Refroidisseur de piège froid direct pour piège froid sous vide

- Autoclave horizontal de laboratoire à haute pression, stérilisateur à vapeur pour usage en laboratoire

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Fabricant de pièces personnalisées en PTFE Téflon pour l'isolation non standard

Les gens demandent aussi

- Pourquoi utilise-t-on des serpentins de refroidissement internes après un traitement hydrothermal ? Augmentez vos rendements dans le traitement de la biomasse

- Pourquoi un système de circulation de refroidissement est-il nécessaire lors de la synthèse assistée par plasma de nanoparticules d'argent ?

- Quel est le but de l'utilisation d'un système d'eau de refroidissement après le prétraitement de la paille de blé ? Optimiser le rendement en sucre et la sécurité

- Pourquoi un système de refroidissement par eau est-il nécessaire dans les appareils de test de corrosion sous contrainte à haute température ? Stabiliser la précision des tests.

- Pourquoi un cryostat de haute précision est-il essentiel dans la synthèse des hydrates de gaz naturel ? Maîtrisez la stabilité thermique pour réussir vos expériences en laboratoire