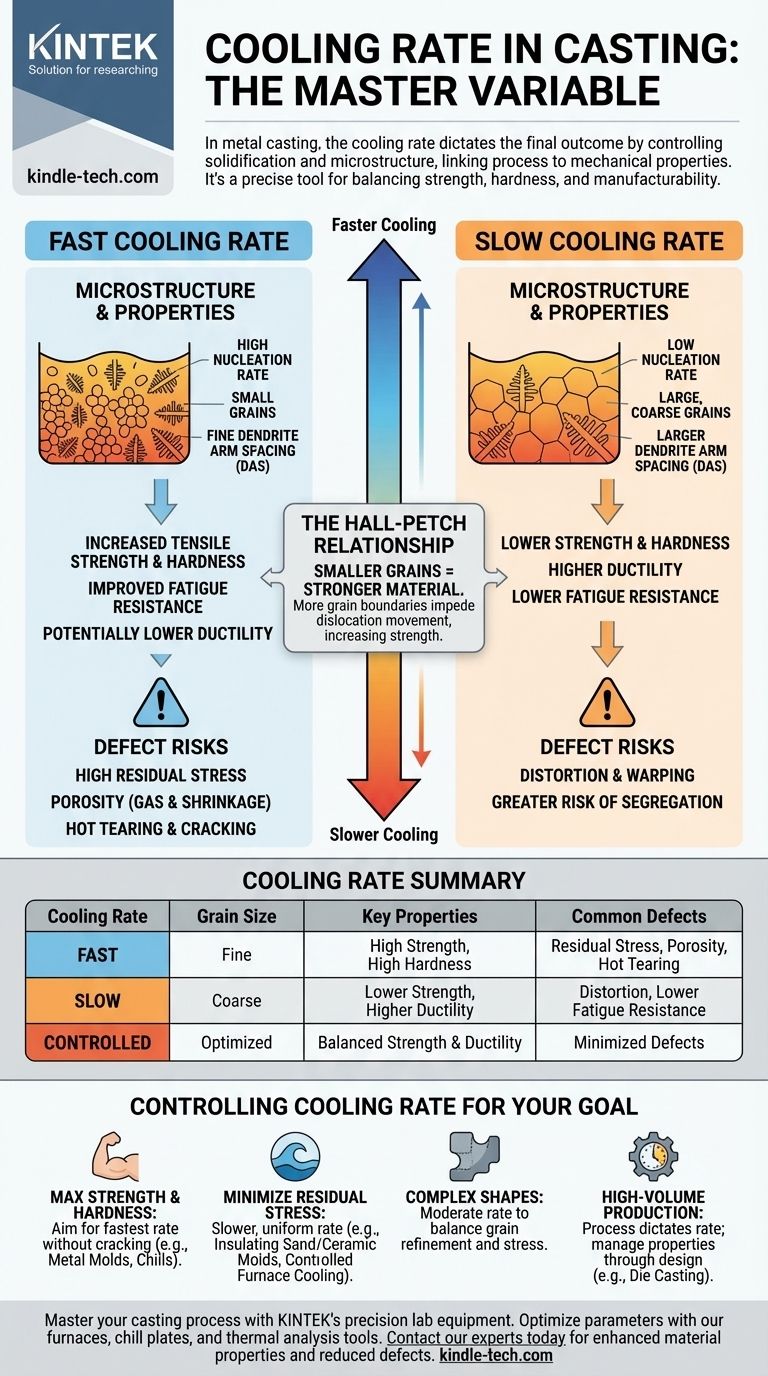

Dans la fonderie de métaux, la vitesse de refroidissement est la variable maîtresse qui dicte le résultat final de la pièce. Elle contrôle directement le processus de solidification au niveau microscopique, ce qui détermine à son tour la structure granulaire du métal. Cette microstructure est le lien fondamental entre le processus de coulée et les propriétés mécaniques finales du composant, telles que sa résistance, sa dureté et sa ductilité.

La vitesse de refroidissement n'est pas simplement "rapide" ou "lente", mais un outil précis de contrôle du processus. Bien qu'un refroidissement plus rapide produise généralement une pièce moulée plus solide et à grain plus fin, il augmente également le risque de défauts tels que le choc thermique et la porosité. L'objectif est de trouver le taux optimal qui équilibre les propriétés souhaitées et la fabricabilité.

Le lien fondamental : Vitesse de refroidissement et microstructure

Pour comprendre les effets de la vitesse de refroidissement, vous devez d'abord comprendre comment le métal se solidifie. Les propriétés finales d'une pièce moulée naissent au moment où elle passe de l'état liquide à l'état solide.

Solidification et formation des grains

Lorsque le métal en fusion refroidit, la solidification commence en de nombreux points simultanément, un processus appelé nucléation. À partir de ces points, des cristaux appelés grains commencent à croître.

Une vitesse de refroidissement rapide favorise un taux élevé de nucléation, créant de nombreux petits grains avant qu'aucun n'ait la chance de devenir grand. Une vitesse de refroidissement lente entraîne moins de sites de nucléation, donnant à chaque grain plus de temps pour croître, ce qui conduit à une structure à gros grains.

La relation de Hall-Petch

Ce principe est central en métallurgie : des grains plus petits entraînent un matériau plus résistant. Les limites entre les grains agissent comme des barrières qui entravent le glissement interne (mouvement de dislocation) qui se produit lorsqu'un métal se déforme.

Plus de grains signifie plus de limites de grains, créant plus d'obstacles et augmentant ainsi la résistance et la dureté du matériau. C'est pourquoi une pièce moulée à grain fin refroidie rapidement est presque toujours plus résistante qu'une pièce moulée à gros grains refroidie lentement du même alliage.

Espacement des bras de dendrite (DAS)

Pendant la solidification, les cristaux poussent souvent selon un motif arborescent appelé dendrites. La distance entre les "bras" de ces dendrites est l'espacement des bras de dendrite (DAS).

Un refroidissement plus rapide conduit à un DAS beaucoup plus fin. Une structure dendritique fine est très souhaitable car elle améliore les propriétés mécaniques et réduit la probabilité que la microporosité soit piégée entre les bras.

Comment la vitesse de refroidissement dicte les propriétés mécaniques

Les changements microscopiques de la taille et de la structure des grains se traduisent directement par les propriétés d'ingénierie macroscopiques sur lesquelles nous comptons.

Résistance et dureté

Comme l'explique la relation de Hall-Petch, une vitesse de refroidissement plus rapide produit des grains plus petits, ce qui augmente directement la résistance à la traction et la dureté.

C'est l'un des effets les plus significatifs et prévisibles de l'accélération du processus de refroidissement.

Ductilité et ténacité

La ductilité, la capacité à se déformer sans se fracturer, a souvent une relation inverse avec la résistance. Par conséquent, une pièce moulée très résistante et refroidie rapidement peut être plus fragile.

Cependant, la structure à grains fins résultant d'un refroidissement plus rapide peut parfois améliorer la ténacité à la rupture, car les nombreuses limites de grains peuvent aider à arrêter la propagation d'une fissure. Le résultat dépend fortement de l'alliage spécifique.

Résistance à la fatigue

La défaillance par fatigue est souvent initiée par des défauts microscopiques. Une vitesse de refroidissement plus rapide et bien contrôlée peut conduire à une microstructure plus fine et réduire la taille des pores ou des inclusions.

Cette structure plus propre et plus fine améliore considérablement la résistance du matériau à la fatigue, le faisant durer plus longtemps sous charge cyclique.

Comprendre les compromis et les défauts courants

Pousser pour la vitesse de refroidissement la plus rapide possible n'est pas une solution universelle. Cela introduit des risques importants qui doivent être gérés pour produire une coulée réussie.

Le risque de contraintes résiduelles élevées

Lorsqu'une pièce moulée refroidit, elle se contracte. Si le refroidissement est non uniforme – l'extérieur se solidifiant et se contractant beaucoup plus rapidement que l'intérieur en fusion – d'immenses contraintes internes peuvent s'accumuler.

Ces contraintes résiduelles peuvent provoquer la déformation de la pièce après l'usinage ou, dans les cas graves, la fissuration spontanée des jours ou des semaines après la coulée.

Porosité et piégeage de gaz

Le métal en fusion peut contenir plus de gaz dissous que le métal solide. Si le front de solidification se déplace trop rapidement, les gaz dissous n'ont pas le temps de s'échapper et sont piégés, formant une porosité gazeuse.

De même, un refroidissement rapide peut isoler des poches de métal liquide, les empêchant d'être alimentées par des masselottes lorsqu'elles se contractent. Cela crée des vides connus sous le nom de porosité de retrait.

Fissuration à chaud et craquage

Pendant les dernières étapes de la solidification, la pièce moulée est une structure pâteuse, semi-solide, avec une très faible résistance. Si les contraintes thermiques dues à un refroidissement rapide sont trop élevées pendant cette phase vulnérable, la pièce moulée peut littéralement se déchirer. Ce défaut est connu sous le nom de fissuration à chaud.

Comment contrôler la vitesse de refroidissement pour votre objectif

Le contrôle de la vitesse de refroidissement est un processus actif qui implique la manipulation du moule, la conception de la pièce moulée et les traitements post-coulée. La vitesse idéale est toujours fonction de votre objectif principal.

- Si votre objectif principal est une résistance et une dureté maximales : Visez la vitesse de refroidissement la plus rapide que votre alliage et votre géométrie peuvent tolérer sans fissuration, en utilisant souvent des moules métalliques (moulage sous pression) ou des "refroidisseurs" en cuivre stratégiquement placés.

- Si votre objectif principal est de minimiser les contraintes résiduelles et la distorsion : Une vitesse de refroidissement plus lente et plus uniforme est nécessaire, généralement obtenue avec des moules en sable isolants, des moules en céramique ou des cycles de refroidissement contrôlés au four.

- Si votre objectif principal est de produire des formes complexes sujettes à la fissuration à chaud : Une vitesse de refroidissement modérée est optimale pour équilibrer l'affinage des grains et la réduction des contraintes, en gérant soigneusement les épaisseurs de section et la conception du moule.

- Si votre objectif principal est une production rentable et à grand volume : Le choix est souvent dicté par le processus (par exemple, le moulage sous pression est intrinsèquement rapide), et l'objectif est de concevoir la pièce et le processus pour gérer les propriétés et les contraintes qui en résultent.

En fin de compte, maîtriser la vitesse de refroidissement transforme la coulée d'un simple processus de formage en un acte précis d'ingénierie des matériaux.

Tableau récapitulatif :

| Vitesse de refroidissement | Taille des grains | Propriétés clés | Défauts courants |

|---|---|---|---|

| Rapide | Fin | Haute résistance, haute dureté | Contraintes résiduelles, porosité, fissuration à chaud |

| Lent | Grossier | Faible résistance, haute ductilité | Distorsion, faible résistance à la fatigue |

| Contrôlé | Optimisé | Équilibre résistance et ductilité | Défauts minimisés |

Maîtrisez votre processus de coulée avec l'équipement de laboratoire de précision de KINTEK. Que vous développiez de nouveaux alliages ou optimisiez les paramètres de production, nos fours, plaques de refroidissement et outils d'analyse thermique vous offrent le contrôle exact dont vous avez besoin pour atteindre la vitesse de refroidissement parfaite pour votre application. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à améliorer les propriétés des matériaux et à réduire les défauts dans vos pièces moulées.

Guide Visuel

Produits associés

- Circulateur de refroidissement 100L pour bain thermostaté à basse température, bain-marie de refroidissement

- Circulateur de refroidissement 80L pour bain d'eau et bain de réaction à température constante basse température

- Circulateur de bain d'eau de refroidissement de circulateur de chauffage de 80L pour la réaction à température constante haute et basse température

- Circulateur de bain d'eau de refroidissement et de chauffage 5L pour réaction à température constante haute et basse température

- Circulateur de bain d'eau de refroidissement et de chauffage 50L pour réaction à température constante haute et basse

Les gens demandent aussi

- Pourquoi est-il nécessaire d'équiper les systèmes d'hydrolyse de rafles de maïs d'un refroidissement rapide ? Maximiser le rendement en glucose et en xylose

- Quel est le but de l'utilisation d'un système d'eau de refroidissement après le prétraitement de la paille de blé ? Optimiser le rendement en sucre et la sécurité

- Pourquoi un cryostat de haute précision est-il essentiel dans la synthèse des hydrates de gaz naturel ? Maîtrisez la stabilité thermique pour réussir vos expériences en laboratoire

- Quelle est l'importance d'un système de refroidissement à eau recirculée ? Protégez votre laboratoire et maîtrisez le contrôle de la réaction

- Pourquoi utilise-t-on des serpentins de refroidissement internes après un traitement hydrothermal ? Augmentez vos rendements dans le traitement de la biomasse