Four sous vide

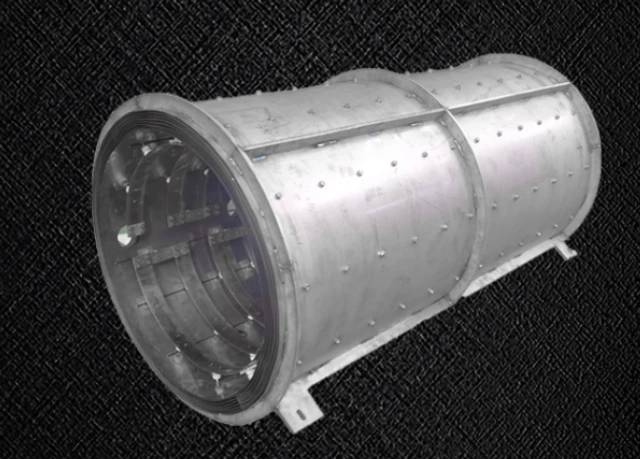

Four de traitement thermique sous vide au molybdène

Numéro d'article : KT-VM

Le prix varie en fonction de Spécifications et personnalisations

- Température maximale

- 1400 ℃

- Température de travail constante

- 1300 ℃

- Vitesse de chauffage

- 0-10 ℃/min

- Volume effectif

- 4.5-253 L

Livraison:

Contactez-nous pour obtenir les détails d'expédition. Profitez-en Garantie d'expédition dans les délais.

Pourquoi Nous Choisir

Processus de commande facile, produits de qualité et support dédié pour le succès de votre entreprise.

Introduction

Un four sous vide au molybdène est un type d'équipement de traitement thermique à haute température utilisé dans diverses applications industrielles. Il utilise une feuille de molybdène comme élément chauffant et fournit un environnement sous vide pour éviter la contamination des matériaux chauffés. Ce four présente une stabilité à haute température, d'excellentes performances sous vide, un transfert de chaleur efficace et une grande durabilité. Il est couramment utilisé dans des domaines tels que le frittage sous vide et le brasage sous vide, où les exigences de haute pureté et de vide sont cruciales.

Applications

Le four sous vide au molybdène trouve des applications dans divers domaines, notamment :

- Frittage sous vide

- Brasage sous vide

- Croissance de cristaux de saphir

- Brasage spécial

- Traitement thermique

- Coulée de composants d'aéronefs

- Raffinage de métaux et alliages de haute pureté

- Électrodes pour refusion

- Torréfaction de poudres

- Frittage de céramiques

- Expériences à haute température

- Traitement de matériaux

- Frittage sous atmosphère à haute température

- Décharge de colle céramique

- Traitement des gaz de combustion

- Recuit et frittage

Détails et pièces

Faible dilatation thermique ; Point de fusion élevé ; Haute conductivité thermique.

Caractéristiques

Le four sous vide à feuille de molybdène offre divers avantages qui répondent aux besoins spécifiques des clients :

- Stabilité à haute température : garantit des températures de chauffage constantes pour des processus de traitement thermique fiables, même dans des conditions exigeantes.

- Excellentes performances sous vide : maintient un niveau de vide élevé et empêche la contamination, garantissant l'intégrité des matériaux chauffés.

- Transfert de chaleur efficace : facilite des vitesses de chauffage plus rapides et une meilleure uniformité thermique, améliorant l'efficacité du processus.

- Haute durabilité : résiste aux hautes températures et à l'oxydation, garantissant une utilisation prolongée sans dégradation des performances.

Principe

Le four sous vide au molybdène utilise la résistance à haute température et les excellentes performances sous vide de la feuille de molybdène comme élément chauffant et revêtement de four. Il fonctionne en créant un environnement sous vide à haute température grâce au chauffage par résistance de la feuille de molybdène, qui isole efficacement les matériaux chauffés des contaminants externes et permet un contrôle précis de la température. Cette conception unique permet des processus de traitement thermique à haute température dans une atmosphère propre et contrôlée, ce qui la rend idéale pour des applications telles que le frittage sous vide et le brasage sous vide.

Avantages

- Stabilité à haute température : le four sous vide à feuille de molybdène présente une stabilité remarquable de la température, maintenant une température de chauffage constante et garantissant un processus de traitement thermique fiable dans des conditions de haute température.

- Excellentes performances sous vide : le matériau de feuille de molybdène possède une étanchéité et une résistance à la corrosion exceptionnelles, permettant au four de maintenir un niveau de vide élevé et d'empêcher la contamination des matériaux chauffés.

- Transfert de chaleur efficace : en utilisant un matériau de feuille de molybdène, le four sous vide facilite un transfert de chaleur efficace, résultant en des vitesses de chauffage plus rapides et une meilleure uniformité thermique.

- Haute durabilité : le matériau de feuille de molybdène présente une excellente résistance aux hautes températures et à l'oxydation, permettant une utilisation prolongée à des températures élevées sans défaillance.

Avantage de sécurité

- Le four sous vide Kindle Tech dispose d'une protection contre les surintensités, d'une fonction d'alarme de surchauffe, le four coupera automatiquement l'alimentation.

- Le four intègre une fonction de détection de thermocouple, le four arrêtera le chauffage et une alarme se déclenchera dès qu'une rupture ou une défaillance sera détectée.

- Fonction de redémarrage en cas de panne de courant, le four reprendra le programme de chauffage du four lorsque l'alimentation sera rétablie après une panne.

Spécifications techniques

| Modèle de four | KT-VM | ||

| Température max. | 1400 ℃ | ||

| Température de travail constante | 1300 ℃ | ||

| Matériau d'isolation de la chambre | écran thermique en molybdène | ||

| Élément chauffant | Bande de molybdène | ||

| Vitesse de chauffage | 0-10℃/min | ||

| Capteur de température | Thermocouple de type S intégré | ||

| Régulateur de température | Régulateur PID à écran tactile avec API | ||

| Précision du contrôle de la température | ±1℃ | ||

| Uniformité de la température | ±5℃ | ||

| Alimentation électrique | AC110-440V, 50/60HZ | ||

| Tailles de chambre standard en stock | |||

| Taille de la chambre (mm) | Volume effectif (L) | Taille de la chambre (mm) | Volume effectif (L) |

| 150x150x200 | 4.5 | 400x400x500 | 80 |

| 200x200x300 | 12 | 500x500x600 | 125 |

| 300x300x400 | 36 | 600x600x700 | 253 |

| Tailles et volumes conçus par le client acceptés | |||

Configuration optionnelle

- Surveillance et enregistrement indépendants de la température du four

- Port de communication RS 485 pour le contrôle à distance par PC et l'exportation de données

- Liaison optionnelle de vanne à vide pneumatique avec régulateur de température

- Régulateur de température à écran tactile avec fonctions polyvalentes et conviviales

- Machine de refroidissement à circulation d'eau froide pour le système de refroidissement de la chemise de la coque du four

Précautions et maintenance

Le four sous vide à feuille de molybdène se compose de composants clés tels que la chambre du four, les bandes de molybdène, la jauge de vide, le système de vide et le refroidisseur d'eau. Les précautions et directives de maintenance suivantes doivent être observées :

| Chambre du four |

|

|

|---|---|---|

| Chauffage à bandes de molybdène |

|

|

| Jauge Pirani et Jauge d'ionisation |

|

|

| Pompe mécanique |

|

|

| Pompe Roots |

|

|

| Pompe de diffusion |

|

|

| Refroidisseur d'eau |

|

|

En résumé, le four sous vide à feuille de molybdène est un appareil efficace, stable, durable et sûr. Cependant, il nécessite un entretien régulier du vide, un fonctionnement sûr et des pratiques de maintenance diligentes pour assurer son fonctionnement stable à long terme.

Avertissements

La sécurité des opérateurs est la question la plus importante ! Veuillez faire fonctionner l'équipement avec des précautions. Travailler avec des gaz inflammables, explosifs ou toxiques est très dangereux, les opérateurs doivent prendre toutes les précautions nécessaires avant de démarrer le équipement. Travailler en pression positive à l’intérieur des réacteurs ou des chambres est dangereux, l'opérateur doit suivre strictement les procédures de sécurité. Supplémentaire des précautions doivent également être prises lors de l'utilisation de matériaux réactifs à l'air, surtout sous vide. Une fuite peut aspirer de l'air dans l'appareil et provoquer un une réaction violente se produit.

Conçu pour vous

KinTek fournit un service et des équipements sur mesure aux clients du monde entier, notre travail d'équipe spécialisé et nos riches ingénieurs expérimentés sont capables de entreprendre les exigences en matière d'équipement matériel et logiciel sur mesure, et aider notre client à constituer l'équipement exclusif et personnalisé et solution!

Fait Confiance par les Leaders de l'Industrie

4.9 / 5

The molybdenum vacuum furnace from KINTEK SOLUTION is a game-changer for our laboratory. It's efficient, precise, and incredibly durable.

4.7 / 5

We've been using the molybdenum vacuum furnace for over a year now, and it's been a fantastic investment. It's reliable, easy to use, and produces high-quality results.

4.8 / 5

The molybdenum vacuum furnace from KINTEK SOLUTION is a top-notch piece of equipment. It's well-built, easy to operate, and delivers exceptional performance.

4.9 / 5

We recently upgraded to the molybdenum vacuum furnace from KINTEK SOLUTION, and we're thrilled with the results. It's faster, more efficient, and produces better-quality products.

4.7 / 5

The KINTEK SOLUTION molybdenum vacuum furnace is a great choice for labs that demand precision and reliability. It's a well-made, high-quality product that delivers consistent results.

4.8 / 5

We've been using the molybdenum vacuum furnace for several months now, and it's exceeded our expectations. It's easy to use, maintains temperature accurately, and produces high-quality results.

4.9 / 5

The molybdenum vacuum furnace from KINTEK SOLUTION is a fantastic addition to our lab. It's user-friendly, efficient, and produces excellent results. We highly recommend it.

4.7 / 5

We're very impressed with the molybdenum vacuum furnace from KINTEK SOLUTION. It's a well-built, reliable piece of equipment that delivers exceptional performance.

4.8 / 5

The molybdenum vacuum furnace from KINTEK SOLUTION is a great investment for any lab. It's efficient, accurate, and produces high-quality results. We're very happy with our purchase.

RICHIEDI UN PREVENTIVO

Il nostro team di professionisti ti risponderà entro un giorno lavorativo. Non esitate a contattarci!

Produits associés

Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Un four de frittage de fil de molybdène sous vide est une structure verticale ou de chambre, adaptée au retrait, au brasage, au frittage et au dégazage de matériaux métalliques dans des conditions de vide poussé et de haute température. Il convient également au traitement de déshydratation des matériaux en quartz.

Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Le four de frittage sous pression d'air est un équipement de haute technologie couramment utilisé pour le frittage de matériaux céramiques avancés. Il combine les techniques de frittage sous vide et de frittage sous pression pour obtenir des céramiques de haute densité et de haute résistance.

Four de frittage et de brasage sous vide pour traitement thermique

Un four de brasage sous vide est un type de four industriel utilisé pour le brasage, un procédé de travail des métaux qui assemble deux pièces métalliques à l'aide d'un métal d'apport qui fond à une température inférieure à celle des métaux de base. Les fours de brasage sous vide sont généralement utilisés pour des applications de haute qualité où une jointure solide et propre est requise.

Four de traitement thermique sous vide avec revêtement en fibre céramique

Four sous vide avec revêtement isolant en fibre céramique polycristalline pour une excellente isolation thermique et un champ de température uniforme. Choisissez parmi 1200℃ ou 1700℃ de température de travail max. avec de hautes performances sous vide et un contrôle précis de la température.

Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Découvrez le four à pressage à chaud par induction sous vide 600T, conçu pour les expériences de frittage à haute température sous vide ou atmosphère protégée. Son contrôle précis de la température et de la pression, sa pression de travail réglable et ses fonctions de sécurité avancées le rendent idéal pour les matériaux non métalliques, les composites carbone, les céramiques et les poudres métalliques.

Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Le petit four de frittage de fil de tungstène sous vide est un four à vide expérimental compact spécialement conçu pour les universités et les instituts de recherche scientifique. Le four est doté d'une coque soudée par CNC et de tuyauteries sous vide pour garantir un fonctionnement sans fuite. Les connexions électriques rapides facilitent le déplacement et le débogage, et l'armoire de commande électrique standard est sûre et pratique à utiliser.

Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Réduisez la pression de formage et raccourcissez le temps de frittage avec le four à pressage à chaud sous vide tubulaire pour des matériaux à haute densité et à grain fin. Idéal pour les métaux réfractaires.

Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Découvrez le four ultime pour métaux réfractaires avec notre four sous vide au tungstène. Capable d'atteindre 2200 ℃, idéal pour le frittage de céramiques avancées et de métaux réfractaires. Commandez dès maintenant pour des résultats de haute qualité.

Four de laboratoire tubulaire vertical

Élevez vos expériences avec notre four tubulaire vertical. Sa conception polyvalente permet un fonctionnement dans divers environnements et applications de traitement thermique. Commandez dès maintenant pour des résultats précis !

Four à presse à chaud sous vide pour stratification et chauffage

Découvrez une stratification propre et précise avec la presse de stratification sous vide. Parfait pour le collage de plaquettes, les transformations de couches minces et la stratification LCP. Commandez maintenant !

Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Obtenez un chauffage ultra-rapide avec notre four tubulaire à chauffage rapide RTP. Conçu pour un chauffage et un refroidissement précis et à haute vitesse avec un rail coulissant pratique et un contrôleur à écran tactile TFT. Commandez maintenant pour un traitement thermique idéal !

Four de graphitation sous vide à ultra-haute température au graphite

Le four de graphitation à ultra-haute température utilise le chauffage par induction à moyenne fréquence dans un environnement sous vide ou sous gaz inerte. La bobine d'induction génère un champ magnétique alternatif, induisant des courants de Foucault dans le creuset en graphite, qui chauffe et rayonne de la chaleur sur la pièce, l'amenant à la température souhaitée. Ce four est principalement utilisé pour la graphitation et le frittage de matériaux carbonés, de matériaux en fibre de carbone et d'autres matériaux composites.

Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Obtenez une composition d'alliage précise avec notre four de fusion par induction sous vide. Idéal pour les industries aérospatiale, nucléaire et électronique. Commandez maintenant pour une fusion et une coulée efficaces de métaux et d'alliages.

Four à tube sous vide haute pression de laboratoire

Four tubulaire haute pression KT-PTF : Four tubulaire compact divisé avec une forte résistance à la pression positive. Température de travail jusqu'à 1100°C et pression jusqu'à 15 MPa. Fonctionne également sous atmosphère contrôlée ou sous vide poussé.

Four rotatif à vide de laboratoire Four rotatif à tube

Découvrez la polyvalence du four rotatif de laboratoire : idéal pour la calcination, le séchage, le frittage et les réactions à haute température. Fonctions rotatives et inclinables réglables pour un chauffage optimal. Convient aux environnements sous vide et à atmosphère contrôlée. Apprenez-en plus dès maintenant !

Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

Obtenez des résultats dentaires précis avec le four de pressage sous vide dentaire. Étalonnage automatique de la température, plateau à faible bruit et fonctionnement à écran tactile. Commandez maintenant !

Four de graphitisation sous vide horizontal à haute température de graphite

Four de graphitisation horizontal : Ce type de four est conçu avec les éléments chauffants placés horizontalement, permettant un chauffage uniforme de l'échantillon. Il convient bien à la graphitisation d'échantillons volumineux ou encombrants qui nécessitent un contrôle précis de la température et une uniformité.

Four à vide graphite pour la graphitisation de matériaux négatifs

Four de graphitisation pour la production de batteries, température uniforme et faible consommation d'énergie. Four de graphitisation pour matériaux d'électrodes négatives : une solution de graphitisation efficace pour la production de batteries et des fonctions avancées pour améliorer les performances de la batterie.

Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

Four de graphitation à décharge par le bas pour matériaux carbonés, four à ultra-haute température jusqu'à 3100°C, adapté à la graphitation et au frittage de barres de carbone et de blocs de carbone. Conception verticale, décharge par le bas, chargement et déchargement pratiques, uniformité de température élevée, faible consommation d'énergie, bonne stabilité, système de levage hydraulique, chargement et déchargement pratiques.

Grand four de graphitisation sous vide vertical en graphite

Un grand four de graphitisation vertical à haute température est un type de four industriel utilisé pour la graphitisation des matériaux carbonés, tels que la fibre de carbone et le noir de carbone. C'est un four à haute température qui peut atteindre des températures allant jusqu'à 3100°C.

Articles associés

Comment la fusion par induction sous vide garantit une fiabilité inégalée dans les industries critiques

La fusion par induction sous vide (VIM) garantit la pureté métallurgique, la durabilité et l'efficacité dans l'aérospatiale, le nucléaire et les industries critiques. Découvrez pourquoi la fusion par induction sous vide surpasse les méthodes traditionnelles.

Comment la fusion par induction sous vide (VIM) transforme la production d'alliages haute performance

Découvrez comment la fusion par induction sous vide (FIV) améliore la pureté des alliages pour les industries aérospatiale, médicale et nucléaire, en réduisant les défauts et les coûts.

Comment la fusion par induction sous vide surpasse les méthodes traditionnelles dans la production d'alliages avancés

Découvrez comment la fusion par induction sous vide (VIM) surpasse les méthodes traditionnelles dans la production d'alliages avancés, en offrant précision, pureté et économies.

Four sous vide au molybdène : frittage à haute température et traitement thermique

Découvrez les caractéristiques et les applications avancées des fours sous vide au molybdène pour le frittage à haute température et le traitement thermique. Découvrez leur construction, leurs systèmes de contrôle et des conseils d'entretien.

La perfection par la soustraction : Le pouvoir contre-intuitif du four à vide

Découvrez pourquoi l'élimination de l'air est plus importante que l'ajout de chaleur pour obtenir une pureté, une résistance et des performances matérielles supérieures dans un four à vide.

La symphonie du silence : le molybdène et l'architecture de la zone chaude sous vide

Pourquoi faisons-nous confiance au molybdène dans les environnements les plus extrêmes ? Explorez la logique d'ingénierie derrière les zones chaudes entièrement métalliques et la quête de la pureté absolue.

Votre four à vide atteint la bonne température. Alors pourquoi vos pièces échouent-elles ?

Votre four à vide atteint la température mais ruine vos pièces ? Découvrez la cause cachée de l'échec et comment choisir le bon matériau de zone chaude garantit des résultats parfaits.

Votre four sous vide atteint la bonne température, mais votre processus échoue toujours. Voici pourquoi.

Vous avez du mal avec des traitements thermiques ratés malgré un four haute température ? Découvrez pourquoi la poursuite des spécifications de température mène à l'échec et comment y remédier.

Le pouvoir du rien : Comment les fours sous vide maîtrisent la pureté des matériaux

Les fours sous vide ne servent pas seulement à chauffer ; ils créent un environnement vierge pour prévenir l'oxydation, permettant une pureté et un contrôle des matériaux inégalés.

Four à vide au molybdène : frittage à haute température et applications avancées

Découvrez les caractéristiques et les applications avancées des fours sous vide au molybdène pour le frittage à haute température et le traitement des matériaux. Découvrez leur construction, leurs systèmes de contrôle et des conseils d'entretien.

Maîtriser le vide : pourquoi les matériaux critiques sont forgés sous vide

Un four sous vide n'est pas juste un four plus chaud ; c'est un outil pour éliminer le chaos atmosphérique afin d'obtenir une pureté et une résistance ultimes des matériaux.

L'art de l'absence : pourquoi les matériaux avancés exigent des fours sous vide

Découvrez pourquoi l'absence d'air est essentielle pour le traitement thermique avancé. Apprenez comment les fours sous vide préviennent l'oxydation et garantissent l'intégrité des matériaux.