Introduction

Dans les secteurs où la pureté et les performances des matériaux ne sont pas négociables, comme l'aérospatiale, les implants médicaux et l'énergie nucléaire, la fusion par induction sous vide (FIV) s'est imposée comme l'étalon-or. Cet article explique pourquoi la FIV est plus performante que les méthodes de fusion traditionnelles et permet d'obtenir des alliages d'une intégrité structurelle et d'une longévité inégalées. En examinant la précision électromagnétique, le contrôle des impuretés par le vide et les applications réelles, vous découvrirez comment la FIV réduit les coûts à long terme tout en améliorant la qualité des produits.

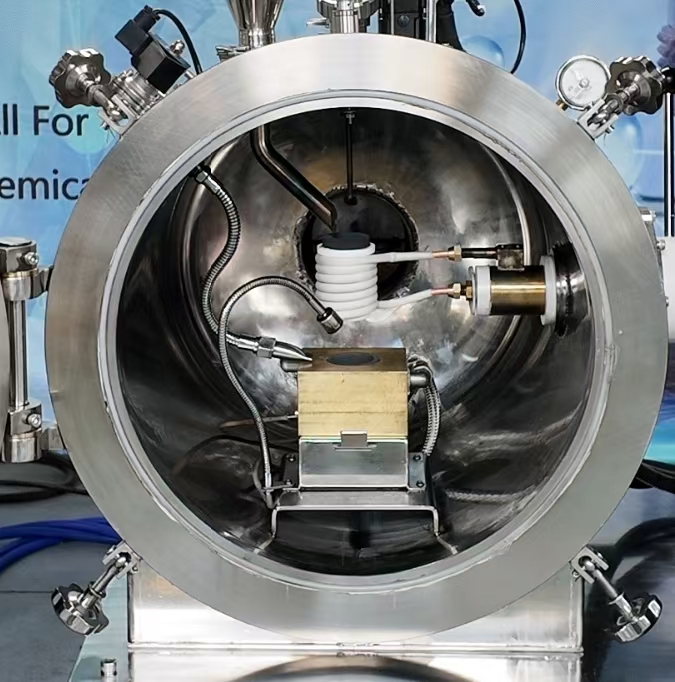

Principes fondamentaux de la fusion par induction sous vide

Principes électromagnétiques et assurance qualité

La FIV utilise l'induction électromagnétique pour fondre les métaux sous vide, éliminant ainsi la contamination par les creusets ou les gaz externes. Le processus garantit

- un mélange homogène des éléments d'alliage (par exemple, le nickel, le titane)

- une absorption minimale de carbone (essentiel pour les superalliages de qualité aérospatiale)

- une cohérence répétée des lots Réduction des coûts des essais post-production

Vous êtes-vous déjà demandé comment les pales de turbine résistent à des températures extrêmes ? Le contrôle précis de la température par la technologie VIM permet d'éviter les défauts de ségrégation qui affaiblissent les alliages.

Rôle de la technologie du vide dans l'élimination des impuretés

L'environnement sous vide (10-³ à 10-⁶ mbar) élimine les gaz dissous (oxygène, azote) et les impuretés volatiles (plomb, bismuth). Dans ce contexte :

- Implants médicaux: Le VIM réduit l'oxydation, ce qui garantit la biocompatibilité.

- Composants nucléaires: Les faibles niveaux d'hydrogène empêchent la fragilisation.

Le MIV est un "filtre à enjeux" : il élimine les défauts au niveau atomique.

Applications et résultats spécifiques à l'industrie

Aérospatiale : Amélioration de la durabilité des aubes de turbines

Les moteurs à réaction exigent des alliages qui résistent au fluage et à la fatigue thermique. Les superalliages produits par le VIM (par exemple, l'Inconel 718) présentent les caractéristiques suivantes

- une durée de vie de 30 % plus longue par rapport aux équivalents fondus à l'arc

- Moins de défauts au niveau des joints de grains La résistance à l'usure, cruciale pour la conformité avec la FAA

Médical : Fabrication d'implants sans oxydation

Implants en titane fondus par exposition VIM :

- Une porosité quasi nulle réduisant les risques d'adhérence bactérienne

- Une meilleure ostéointégration grâce à une teneur en oxygène contrôlée

Énergie : Composants nucléaires résistants à la corrosion

Alliages de zirconium traités par VIM pour le revêtement des réacteurs :

- Résistent au gonflement induit par les radiations

- Réduire les temps d'arrêt pour maintenance de 40%

Analyse coûts-avantages pour les fabricants

Coûts initiaux contre améliorations de la qualité à long terme

Bien que le VIM nécessite un investissement initial plus important (équipement, systèmes de vide), il permet de réduire les coûts grâce aux éléments suivants

- des taux de rebut plus faibles (5 % contre 15 % pour la fusion à l'arc)

- Réduction du post-usinage (grâce à une coulée proche de la forme nette)

Mesures comparatives : VIM vs. fusion à l'arc

| Paramètres | VIM | Fusion à l'arc |

|---|---|---|

| Teneur en oxygène (ppm) | <50 | 200-500 |

| Rendement de production | 92-95% | 80-85% |

| Efficacité énergétique | 15 % de plus | Base de référence |

Conclusion et perspectives d'action

Le VIM n'est pas seulement une méthode de fusion - c'est une mise à niveau stratégique pour les fabricants qui accordent la priorité à la fiabilité et au coût total de possession. Pour les laboratoires et les fonderies, l'intégration d'équipements prêts pour le VIM (comme les systèmes de vide de Kintek) permet de protéger les lignes de production contre les défaillances de qualité.

Prochaines étapes:

- Vérifier les taux de défauts actuels des alliages pour quantifier le retour sur investissement potentiel du VIM.

- Explorer les systèmes modulaires VIM pour des essais à l'échelle pilote avant l'adoption complète.

Produits que vous recherchez peut-être :

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/600t-vacuum-induction-hot-press-furnace

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

Articles associés

- Votre four à vide atteint la bonne température. Alors pourquoi vos pièces échouent-elles ?

- Comment la fusion par induction sous vide surpasse les méthodes traditionnelles dans la production d'alliages avancés

- Votre four sous vide atteint la bonne température, mais votre processus échoue toujours. Voici pourquoi.

- Four à vide au molybdène : frittage à haute température et applications avancées

- Pourquoi vos joints brasés sont incohérents — Et la solution ne se trouve pas dans le four