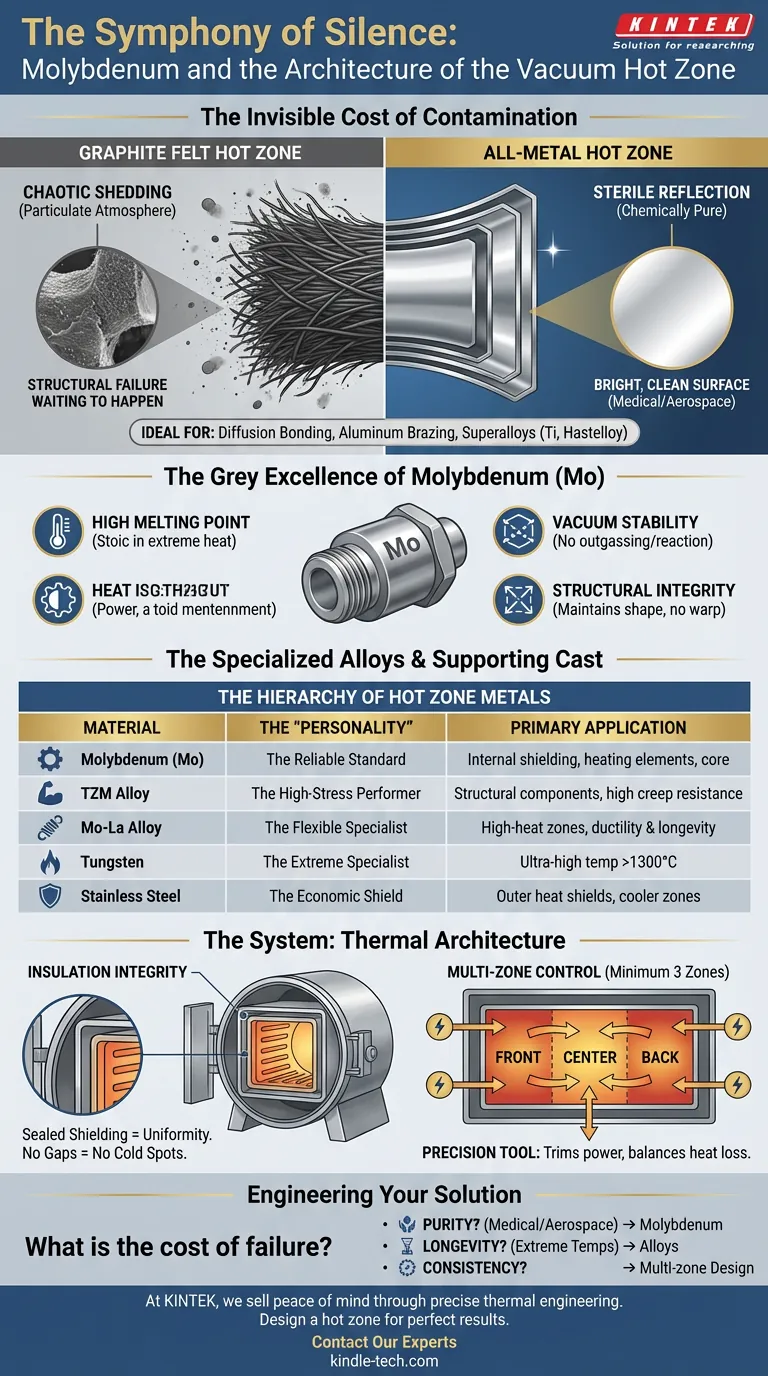

Le coût invisible de la contamination

Dans l'ingénierie à enjeux élevés, ce qui n'est pas là est souvent plus important que ce qui y est.

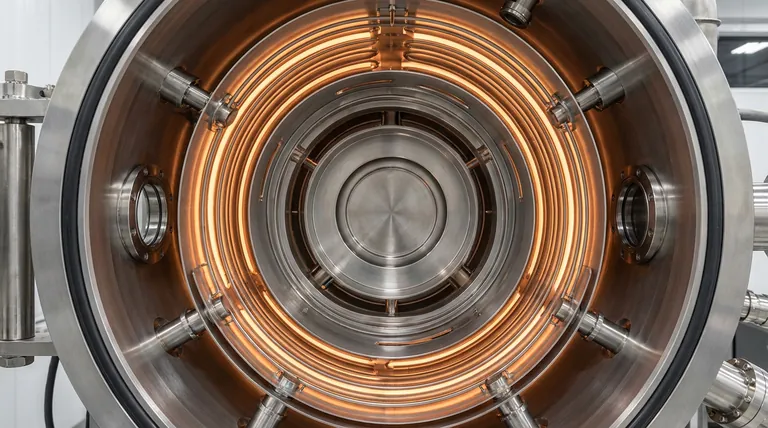

Lorsque vous regardez un four sous vide, vous voyez une cuve en acier conçue pour résister à la pression. Mais la véritable histoire se déroule à l'intérieur, dans la « zone chaude ». Ici, la bataille n'est pas seulement contre la température ; c'est une bataille contre l'entropie et la contamination.

Pour des industries comme l'aérospatiale et la technologie médicale, une poussière de carbone microscopique n'est pas une nuisance. C'est une défaillance structurelle qui ne demande qu'à se produire.

C'est pourquoi le choix du métal dans une zone chaude n'est pas simplement une spécification. C'est une philosophie de gestion des risques.

L'argument en faveur des environnements entièrement métalliques

La plupart des isolants fonctionnent en piégeant la chaleur. Le feutre de graphite, par exemple, est excellent pour cela. Mais le graphite a un défaut de caractère : il se détache.

Sous vide, ce détachement crée une atmosphère particulaire. Pour le traitement thermique standard, cela est acceptable. Mais pour les processus sensibles — liaison par diffusion, brasage d'aluminium, ou travail avec des superalliages (Titane, Hastelloy) — c'est catastrophique.

Une zone chaude entièrement métallique est la réponse d'ingénierie à ce problème.

Elle remplace le détachement chaotique du graphite par le reflet stérile du métal poli. Elle garantit que les pièces qui sortent sont aussi chimiquement pures que les matériaux qui y sont entrés. Dans le secteur médical, où une surface brillante et propre est non négociable, cette pureté est le produit.

L'excellence grise du molybdène

Si la zone chaude est une scène, le Molybdène (Mo) est l'acteur principal.

C'est la norme de l'industrie non pas parce qu'il est le moins cher, mais parce qu'il est le plus prévisible. Le molybdène possède un « tempérament d'ingénieur » unique :

- Point de fusion élevé : Il reste stoïque face à une chaleur extrême.

- Stabilité sous vide : Il ne dégazéifie pas et ne réagit pas de manière imprévisible.

- Intégrité structurelle : Il conserve sa forme lorsque d'autres métaux s'affaisseraient ou se déformeraient.

Cependant, même les meilleurs acteurs ont besoin de soutien.

Les alliages spécialisés : TZM et Mo-La

Le molybdène pur a ses limites. Dans des conditions de contrainte élevée spécifiques, il peut souffrir de recristallisation — essentiellement, la structure cristalline du métal change, le rendant cassant.

Pour résoudre ce problème, les métallurgistes introduisent délibérément des « impuretés » pour créer de la résistance :

- Alliage TZM (Titane-Zirconium-Molybdène) : En ajoutant des traces de Ti et Zr, nous augmentons considérablement la température de recristallisation et la résistance au fluage. C'est du molybdène, mais plus résistant.

- Molybdène-Lanthane (Mo-La) : Cet alliage « dopé » offre une ductilité supérieure après exposition à haute température.

La troupe de soutien

- Tungstène : Utilisé lorsque la chaleur dépasse la zone de confort du molybdène (jusqu'à 2800°C+). C'est le poids lourd.

- Acier inoxydable : Utilisé pour les couches extérieures où les températures diminuent. Il offre un support structurel rentable là où les propriétés exotiques du Mo ne sont pas requises.

La hiérarchie des métaux de zone chaude

Voici comment les ingénieurs sélectionnent le bon outil pour le travail thermique :

| Matériau | La « personnalité » | Application principale |

|---|---|---|

| Molybdène (Mo) | Le standard fiable | Blindage interne, éléments chauffants, composants centraux. |

| Alliage TZM | Le performeur sous forte contrainte | Composants structurels nécessitant une haute résistance au fluage. |

| Alliage Mo-La | Le spécialiste flexible | Zones à haute température nécessitant ductilité et longévité. |

| Tungstène | Le spécialiste extrême | Zones à ultra-haute température dépassant 1300°C. |

| Acier inoxydable | Le bouclier économique | Couches de blindage thermique extérieures (zones plus froides). |

Le système : ce n'est pas seulement le métal

Avoir les bons matériaux n'est que la moitié de l'équation. Vous pouvez construire une maison en marbre, mais si les murs ont des fissures, vous gèlerez quand même.

La performance d'un four sous vide repose sur l'Architecture Thermique.

L'intégrité de l'isolation

L'uniformité de la température est dictée par la qualité de l'assemblage du blindage. Les interstices dans le paquet d'isolation — en particulier autour des ports de circulation de gaz — créent des fuites thermiques. Ces fuites entraînent des points froids. Dans la liaison par diffusion, un point froid signifie une liaison qui ne s'est jamais formée.

Contrôle multi-zones

Une seule source de chauffage est rarement suffisante pour un travail de précision.

Une conception robuste nécessite un minimum de trois zones de chauffage distinctes. Cela permet au système de « régler » l'apport de puissance, en équilibrant la perte de chaleur à l'avant et à l'arrière du four par rapport au centre. Cela transforme un instrument grossier en un outil de précision.

Concevoir votre solution

Le choix entre le graphite et le métal, ou le Mo pur et le TZM, se résume à une question : Quel est le coût de l'échec ?

- Si vous avez besoin de pureté (Médical/Aérospatiale), vous avez besoin de molybdène.

- Si vous avez besoin de longévité à des températures extrêmes, vous avez besoin d'alliages.

- Si vous avez besoin de cohérence, vous avez besoin d'une conception multi-zones.

Chez KINTEK, nous ne vendons pas seulement des équipements ; nous vendons la tranquillité d'esprit qui découle d'une ingénierie thermique de précision. Nous comprenons la nuance du traitement des superalliages et les exigences strictes de l'industrie médicale.

Laissez-nous vous aider à concevoir une zone chaude qui disparaît en arrière-plan, ne vous laissant que des résultats parfaits.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide graphite 2200 ℃

Articles associés

- Four sous vide au molybdène : frittage à haute température et traitement thermique

- Four à vide au molybdène : frittage à haute température et applications avancées

- La perfection dans le vide : l'ingénierie implacable derrière le four à vide moderne

- Comment la fusion par induction sous vide (VIM) transforme la production d'alliages haute performance

- Votre four à vide atteint la bonne température. Alors pourquoi vos pièces échouent-elles ?