C'est un scénario à la fois déconcertant et coûteux. Vous retirez un lot de composants de haute valeur et d'ingénierie de précision de votre four à vide. Le rapport de cycle montre que le processus s'est déroulé parfaitement, atteignant la température cible exacte pendant la durée exacte. Pourtant, les pièces sont ruinées. Au lieu d'être parfaitement durcies ou brasées, elles sont fragiles, contaminées, ou leurs propriétés métallurgiques sont complètement faussées. Des semaines de travail et des milliers de dollars en matériaux sont perdus en un instant. Vous vous retrouvez à fixer le four en vous demandant : "Qu'est-ce qui s'est mal passé ?"

Le cycle de l'échec : pourquoi "réessayer" ne fonctionne pas

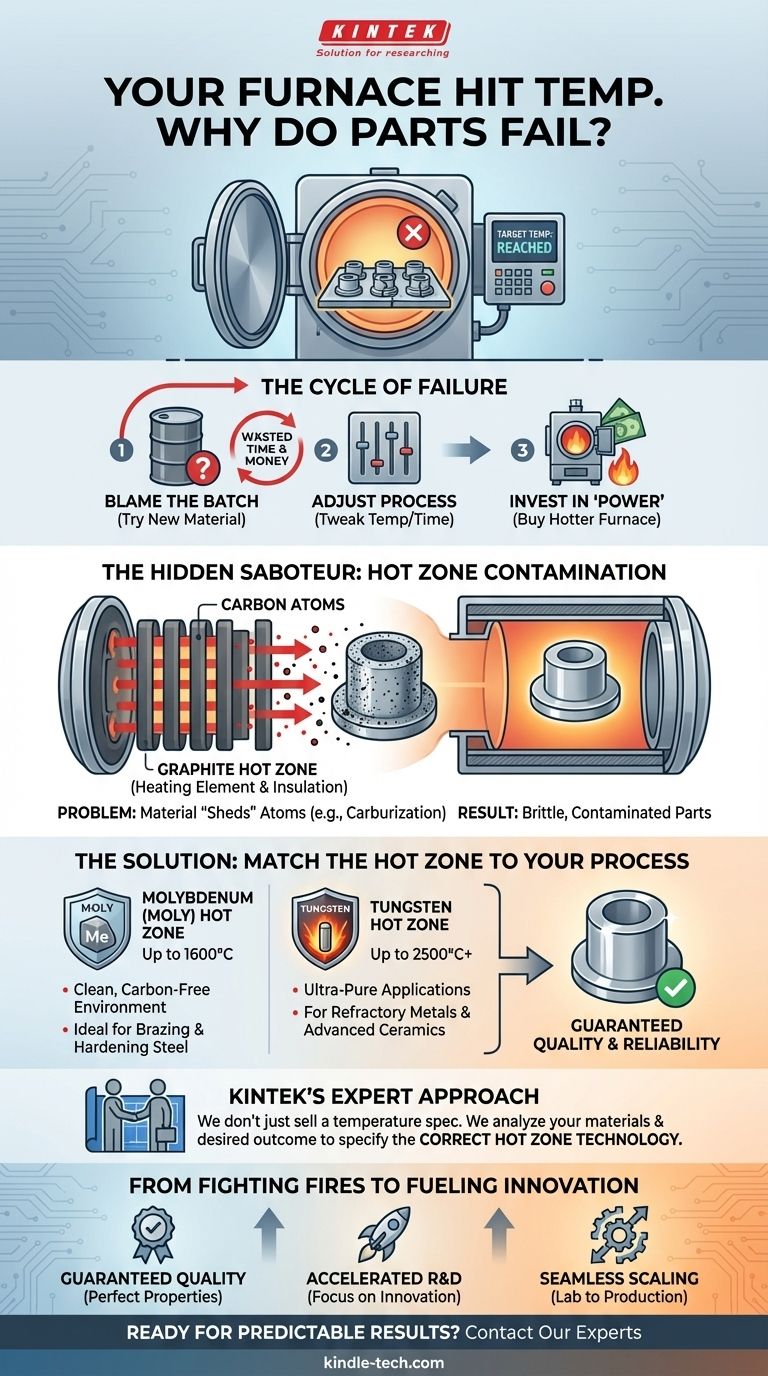

Si cela vous semble familier, vous n'êtes pas seul. C'est un problème remarquablement courant et frustrant en science des matériaux et en fabrication avancée. Face à cet échec inexpliqué, la plupart des équipes tombent dans un schéma de dépannage prévisible :

- Blâmer le lot : "C'était peut-être un mauvais lot de matière première." Vous réessayez donc avec un nouveau lot, pour obtenir le même résultat incohérent.

- Ajuster le processus : "Modifions la montée en température ou le temps de maintien." Vous passez des jours à exécuter des cycles légèrement différents, consommant de l'énergie et du temps, mais le problème persiste.

- Investir dans plus de "puissance" : "Notre four ne doit pas être assez performant." Une conclusion courante est d'investir dans un four avec une puissance maximale encore plus élevée, en supposant que plus de puissance résoudra le problème. C'est souvent une erreur coûteuse qui peut même aggraver le problème.

Ce cycle d'essais et d'erreurs fait plus que simplement gaspiller des matériaux. Il crée des goulots d'étranglement dans les projets, retarde le lancement des produits et sape la confiance dans vos capacités de R&D ou de production. Le véritable coût n'est pas seulement celui des pièces défectueuses ; c'est le temps perdu, l'innovation bloquée et la réputation d'irrégularité.

Le saboteur caché : ce n'est pas la chaleur, c'est la source

La raison pour laquelle ces tentatives échouent est qu'elles se concentrent sur la mauvaise variable. Le problème n'est généralement pas la température que vous atteignez ; c'est la façon dont votre four génère cette chaleur.

Le cœur de tout four à vide est sa "zone chaude", qui se compose de deux éléments principaux : les éléments chauffants qui créent la chaleur et l'isolation qui la contient. Aux températures extrêmes requises pour des processus tels que le frittage ou le traitement thermique d'alliages avancés, ces composants ne sont pas de simples spectateurs passifs. Ils peuvent interagir activement avec vos pièces.

Le véritable coupable : les réactions chimiques indésirables

Voici la vérité que beaucoup découvrent à leurs dépens : le matériau de votre élément chauffant peut "perdre" des atomes et contaminer votre produit.

Un exemple parfait est le graphite. Les éléments chauffants en graphite sont rentables, durables et excellents pour atteindre de très hautes températures (plus de 2200°C). Cependant, à ces températures, le graphite peut libérer des atomes de carbone. Si vous traitez thermiquement un acier spécifique ou un alliage de métaux réfractaires où le carbone est une impureté, le four lui-même empoisonnera vos pièces par un processus appelé carburisation. Les pièces absorbent ce carbone indésirable, deviennent fragiles et échouent.

C'est pourquoi l'achat d'un four à graphite encore plus chaud peut aggraver le problème : vous accélérez simplement la contamination. Vous traitez le symptôme (pièces défectueuses) sans diagnostiquer la maladie (incompatibilité matérielle).

Le bon outil pour le travail : adapter la zone chaude à votre processus

Si la cause profonde est une réaction chimique avec les composants internes du four, alors la seule véritable solution est d'utiliser un four dont les composants sont chimiquement inertes pour votre application spécifique.

Pour résoudre réellement ce problème, vous avez besoin d'un outil conçu selon ce principe fondamental. Cela signifie aller au-delà de la simple métrique de la "température maximale" et se concentrer sur la composition de la zone chaude elle-même.

Pour les applications sensibles à la contamination par le carbone, la solution est une zone chaude entièrement métallique. Ces fours utilisent des éléments chauffants et des blindages fabriqués à partir de matériaux tels que le Molybdène (Moly) ou le Tungstène.

- Zones chaudes en molybdène (jusqu'à 1600°C) : Idéales pour le brasage de l'acier inoxydable ou le durcissement de la plupart des aciers à outils, offrant un environnement propre et sans carbone.

- Zones chaudes en tungstène (jusqu'à 2500°C+) : Nécessaires pour les applications les plus exigeantes, comme le traitement de métaux réfractaires ultra-purs ou le frittage de céramiques avancées où toute contamination serait catastrophique.

C'est précisément là que les conseils d'experts deviennent essentiels. Le rôle de KINTEK n'est pas seulement de vous vendre un four ; c'est de fonctionner comme votre conseiller expert. Nous ne commençons pas par un catalogue de températures ; nous commençons par comprendre votre processus. En analysant les matériaux avec lesquels vous travaillez et le résultat souhaité, nous pouvons spécifier un four avec la bonne technologie de zone chaude. Notre équipement est l'incarnation de cette approche de résolution de problèmes, conçu pour fournir le bon environnement, pas seulement la bonne température.

De la lutte contre les incendies à la stimulation de l'innovation

Une fois que vous cessez de lutter contre des échecs inexplicables, vous libérez un nouveau niveau de potentiel. Avec un four correctement adapté à votre processus, vous passez de l'incertitude à une fiabilité absolue.

Imaginez ce qui devient possible :

- Qualité garantie : Vous pouvez traiter en toute confiance des matériaux sensibles et de haute valeur, sachant que leurs propriétés métallurgiques seront parfaites à chaque fois.

- R&D accélérée : Au lieu de passer des mois à dépanner, votre équipe peut se concentrer sur l'innovation réelle et le développement de la prochaine génération de matériaux et de produits.

- Mise à l'échelle transparente : Le processus que vous perfectionnez en laboratoire se traduira parfaitement en production, éliminant les goulots d'étranglement qui entravent la croissance.

La résolution de ce problème fondamental transforme votre laboratoire ou votre ligne de production d'une source de frustration en un moteur d'excellence fiable et reproductible.

Votre travail est trop important pour être basé sur des conjectures. Si vous en avez assez de vous battre avec votre équipement et que vous êtes prêt à obtenir des résultats prévisibles et de haute qualité, il est temps d'avoir une conversation différente. Allons au-delà d'une simple spécification de température et parlons des exigences spécifiques de vos projets. Contactez nos experts.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Articles associés

- Pourquoi vos processus à haute température échouent : l'ennemi caché de votre four sous vide

- Au-delà de la chaleur : Maîtriser la pureté des matériaux dans le vide contrôlé d'un four à vide

- L'ingénierie du néant : pourquoi les fours sous vide définissent l'intégrité des matériaux

- La Variable Cachée : Pourquoi les résultats de votre four sous vide sont incohérents et comment les corriger définitivement

- Pourquoi vos pièces traitées thermiquement échouent : L'ennemi invisible de votre four