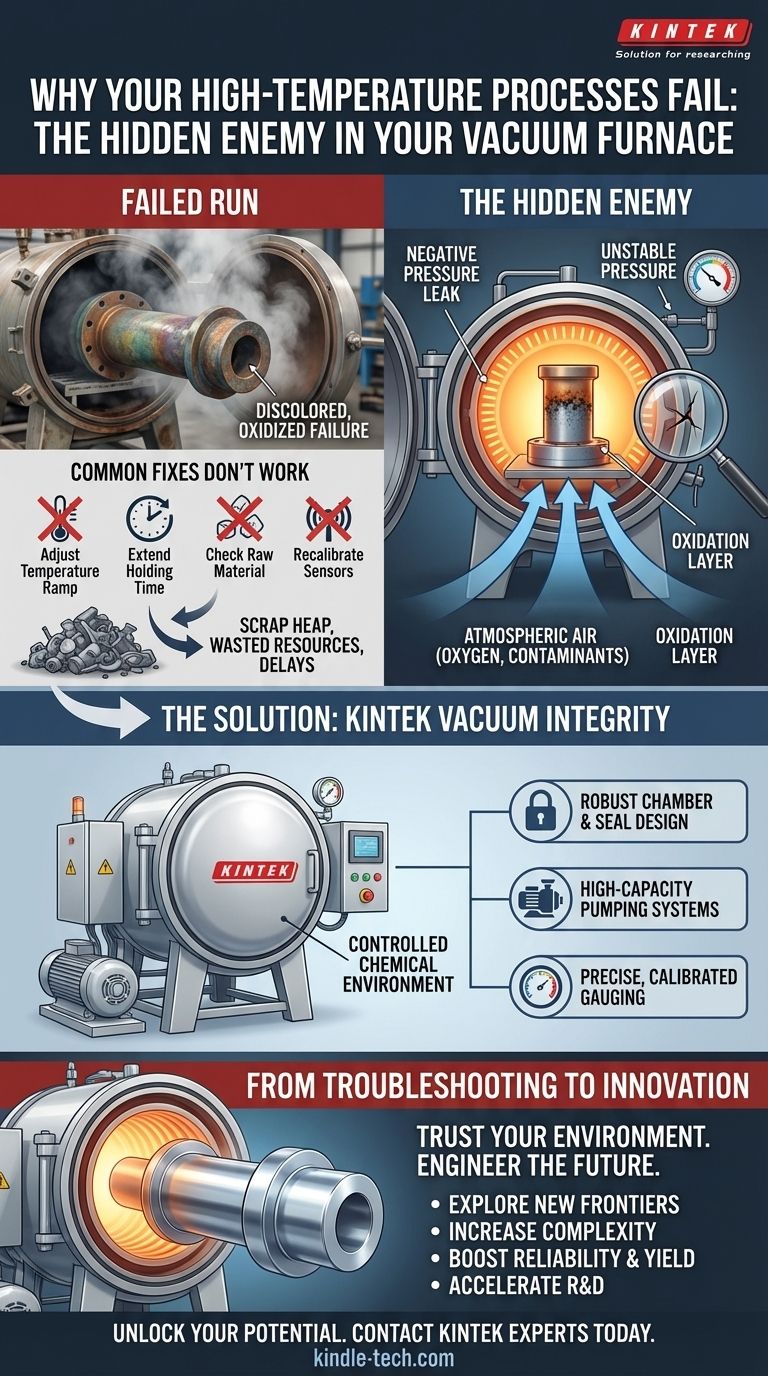

Imaginez ceci : après des heures, voire des jours, d'un cycle de traitement thermique soigneusement planifié, vous ouvrez le four sous vide. Au lieu du composant impeccable et parfaitement lié que vous attendiez, vous trouvez un échec décoloré et oxydé. La pièce est ruinée, le calendrier est retardé, et vous vous demandez : qu'est-ce qui n'a pas fonctionné *cette fois-ci* ?

Ce scénario est une réalité coûteuse et frustrante dans de nombreux laboratoires et installations de fabrication. Le composant finit à la ferraille, et la recherche de la cause commence.

Chasser les fantômes : pourquoi les solutions courantes ne fonctionnent pas

Lorsqu'un processus à haute température comme le brasage, le frittage ou le recuit échoue, la liste de dépannage est souvent prévisible :

- « La rampe de température était-elle trop rapide ? »

- « Le temps de maintien devait-il être plus long ? »

- « Ce lot de matière première est-il contaminé ? »

- « Les capteurs de température doivent-ils être recalibrés ? »

Vous pourriez passer des jours à ajuster les paramètres du processus, à relancer des cycles et à analyser les matériaux, pour n'obtenir qu'un autre résultat incohérent.

Ce n'est pas seulement un problème académique ; il a de graves conséquences commerciales. Chaque cycle raté gaspille des matières premières coûteuses, du temps machine et une énergie considérable. Les délais des projets s'allongent, les rendements de production diminuent, et vous ne pouvez pas garantir avec certitude la qualité de votre production. Vous êtes pris dans une boucle réactive, passant plus de temps à dépanner les échecs passés qu'à concevoir les succès futurs.

Le véritable coupable : ce n'est pas votre processus, c'est votre environnement

Voici la vérité fondamentale qui est souvent négligée : un four sous vide n'est pas juste une boîte chaude ; c'est un environnement chimique contrôlé.

Le but même de créer un vide est d'éliminer les gaz réactifs, principalement l'oxygène. Aux températures extrêmes à l'intérieur du four, même la plus petite quantité d'oxygène peut agir comme un contaminant puissant, provoquant l'oxydation et la décoloration mêmes que vous essayez d'éviter. Votre matériau devient incroyablement vulnérable, et ses propriétés finales dépendent entièrement de la pureté de son environnement.

Cela révèle pourquoi votre dépannage précédent a échoué. Vous ajustiez la recette alors que le four lui-même était contaminé. La cause la plus fréquente de cette contamination est une fuite sous pression négative, une brèche minuscule et invisible dans un joint, un raccord ou une soudure qui permet à l'air atmosphérique d'être constamment aspiré dans la chambre.

Votre pompe à vide travaille sans relâche, mais elle mène une bataille perdue d'avance contre un flux constant d'air entrant. L'indicateur pourrait afficher une pression qui semble « suffisamment proche », mais il n'indique pas l'afflux constant de contaminants qui ruinent activement votre produit.

Le bon outil pour le travail : concevoir pour l'intégrité du vide

Pour résoudre ce problème définitivement, vous n'avez pas seulement besoin d'un four qui chauffe. Vous avez besoin d'un système capable d'atteindre et, plus important encore, de maintenir un vide pur et stable pendant toute la durée de votre processus. Vous avez besoin d'un outil construit autour du principe de l'intégrité de la pression.

C'est là que l'attention se déplace du processus vers l'équipement lui-même. Un four conçu pour une véritable intégrité du vide est fondamentalement différent. Les fours sous vide KINTEK sont conçus dès le départ pour relever ce défi principal. Ce ne sont pas juste des chambres qui chauffent ; ce sont des instruments de précision pour le contrôle de l'environnement.

Notre approche combat directement la cause profonde de l'échec :

- Conception robuste de la chambre et des joints : Nous utilisons des matériaux de haute qualité et des techniques de construction supérieures pour prévenir les micro-fuites qui affligent les systèmes inférieurs.

- Systèmes de pompage à haute capacité : Nos fours sont équipés de pompes de taille appropriée pour non seulement atteindre rapidement le vide cible, mais aussi pour surmonter tout dégazage mineur du matériau lui-même, maintenant la stabilité de la pression.

- Jaugeage précis et calibré : Vous pouvez faire confiance aux lectures de pression. Cela vous permet de savoir avec certitude que votre environnement de processus est exactement ce qu'il devrait être, du début à la fin du cycle.

Un four KINTEK n'est pas juste une pièce de matériel ; c'est l'incarnation physique d'une compréhension approfondie de la science du vide, conçue pour éliminer les conjectures et fournir un environnement stable sur lequel vous pouvez compter.

Du dépannage à l'innovation : qu'est-ce qui est possible maintenant ?

Lorsque vous pouvez enfin faire confiance à votre environnement sous vide, un changement remarquable se produit. Vous arrêtez de dépanner le passé et commencez à concevoir l'avenir.

L'énergie que votre équipe consacrait autrefois à l'analyse médico-légale des pièces défectueuses est maintenant redirigée vers l'innovation.

- Explorez de nouvelles frontières : Vous pouvez travailler en toute confiance avec des matériaux plus sensibles et avancés qui auraient été impossibles à traiter dans un environnement instable.

- Augmentez la complexité : Des cycles thermiques plus longs et plus complexes, en plusieurs étapes, peuvent être exécutés sans crainte que la dérive de pression ne ruine le résultat.

- Améliorez la fiabilité et le rendement : Dans un environnement de production, vous passez de rendements imprévisibles à une qualité fiable et répétable, augmentant le débit et la rentabilité.

- Accélérez la R&D : En éliminant une source majeure de variabilité, vos chercheurs peuvent obtenir des résultats significatifs plus rapidement, raccourcissant le chemin de l'idée à la percée.

En fin de compte, une pression de vide incohérente n'est pas juste un problème technique ; c'est une barrière à l'innovation et un drain pour vos ressources. Si vous êtes prêt à dépasser le cycle des exécutions ratées et à libérer tout le potentiel de vos processus à haute température, notre équipe est là pour vous aider à concevoir un système qui offre des résultats prévisibles et de haute qualité à chaque fois. Discutons des exigences uniques de votre projet ; Contactez nos experts pour entamer la conversation.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Articles associés

- L'architecture du vide : Atteindre la perfection métallurgique dans le vide

- L'ingénierie du néant : pourquoi les fours sous vide définissent l'intégrité des matériaux

- Votre four à vide atteint la bonne température. Alors pourquoi vos pièces échouent-elles ?

- Pourquoi vos pièces traitées thermiquement échouent : L'ennemi invisible de votre four

- Votre four sous vide atteint la bonne température, mais votre processus échoue toujours. Voici pourquoi.