Vous connaissez ce sentiment. Le cycle du four se termine, la porte s'ouvre, et votre cœur se serre. La pièce complexe et de grande valeur que vous avez passé des jours à préparer – celle destinée à un assemblage aérospatial ou à un implant médical – est défectueuse. Encore. Peut-être est-ce une surface décolorée et oxydée. Peut-être que la jointure brasée est faible et cassante.

La pièce est à mettre au rebut. L'échéance du projet approche à grands pas. Et vous vous retrouvez à fixer un four très coûteux, vous demandant ce qui a mal tourné cette fois-ci.

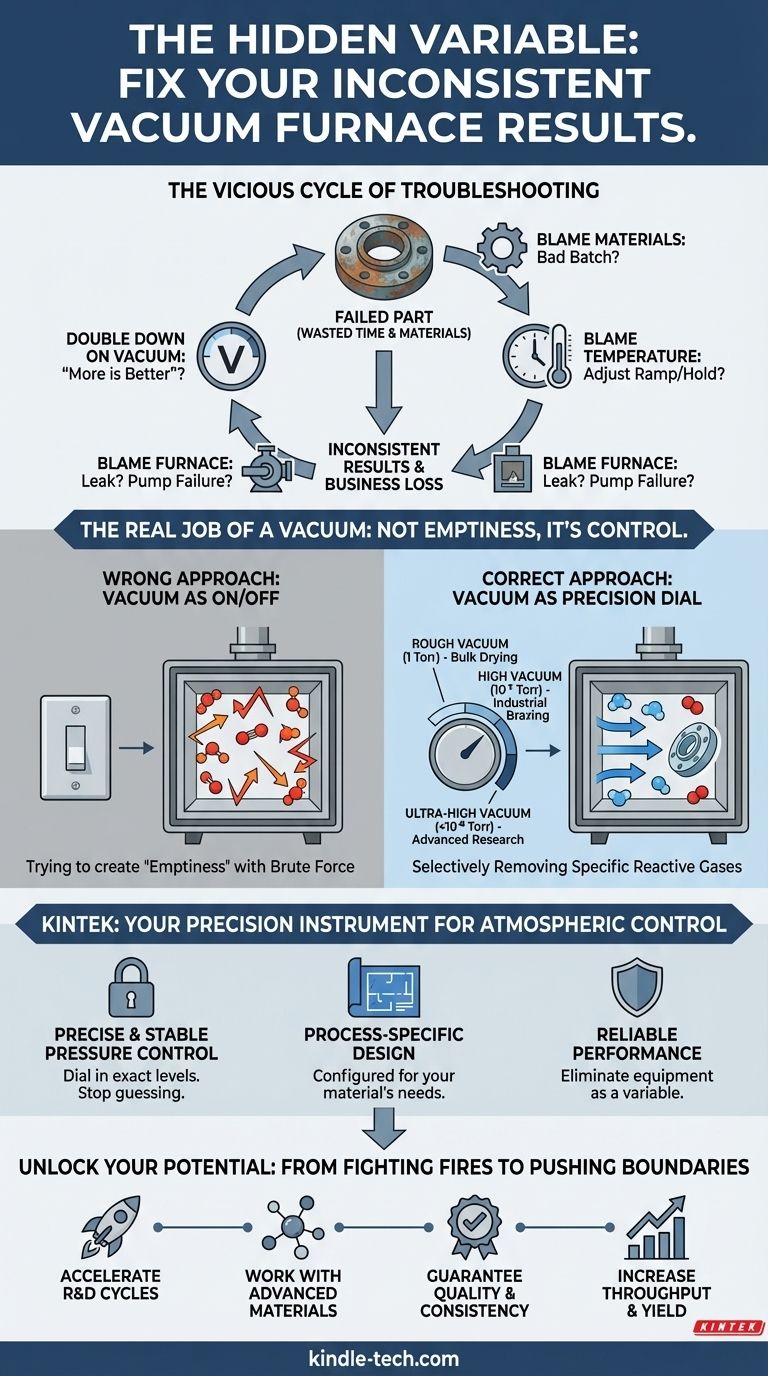

Le cercle vicieux du dépannage

Ce scénario est malheureusement courant dans les laboratoires et les installations de production du monde entier. Lorsqu'un processus thermique dans un four sous vide échoue, un rituel familier et souvent inutile commence :

- Vous blâmez les matériaux : "Le fournisseur a-t-il envoyé un mauvais lot d'alliage ?"

- Vous blâmez la température : "Devrions-nous ajuster la vitesse de montée ? Ajouter dix minutes au temps de maintien ?"

- Vous blâmez le four lui-même : "Y a-t-il une fuite ? La pompe est-elle défaillante ?"

- Vous insistez sur le vide : "Faisons simplement un vide plus poussé la prochaine fois. Cela doit éliminer quoi que ce soit qui cause cela."

Alors vous répétez les tests. Vous ajustez les paramètres. Vous passez des heures, parfois des jours, à faire le vide dans la chambre jusqu'à une pression encore plus basse, pensant que "plus de vide" est toujours la solution. Pourtant, les résultats restent imprévisibles.

Ces échecs répétés ne sont pas seulement un casse-tête technique ; ils ont de graves conséquences commerciales. Chaque cycle raté gaspille des matériaux coûteux, consomme de l'énergie et du temps de travail onéreux, et repousse les délais des projets. Pour une entreprise, cela se traduit par des lancements de produits retardés, des dépassements de budget et une réputation de qualité et de fiabilité ternie.

Le problème est que ces étapes de dépannage se concentrent toutes sur les symptômes. La véritable cause profonde est presque toujours une incompréhension fondamentale de l'utilité réelle du vide.

Le véritable rôle du vide : ce n'est pas le vide, c'est le contrôle

Nous avons tendance à penser au vide comme à un "espace vide". La logique courante veut que si nous retirons simplement *tout* de la chambre, notre processus sera pur. Mais c'est une simplification trompeuse.

La tâche principale du vide n'est pas de créer le vide ; c'est de créer une atmosphère précisément contrôlée.

Aux températures élevées à l'intérieur d'un four, l'air apparemment inoffensif que nous respirons devient un cocktail d'agents chimiques agressifs. Les molécules d'oxygène sont avides d'oxyder vos surfaces métalliques immaculées. Des traces de vapeur d'eau peuvent interférer avec des réactions critiques.

Le but d'un vide est d'éliminer sélectivement ces gaz spécifiques et réactifs. C'est un outil de contrôle atmosphérique. C'est le tournant crucial :

L'erreur courante est de traiter la pression du vide comme un interrupteur marche/arrêt. L'approche correcte est de la traiter comme un cadran de précision.

Différents processus et matériaux sont sensibles à différents contaminants.

- Un simple processus de séchage peut ne nécessiter qu'un vide grossier (par exemple, 1 Torr) pour éliminer la vapeur d'eau en vrac.

- Un processus de brasage industriel standard nécessite un vide poussé (par exemple, 10⁻⁵ Torr) pour prévenir l'oxydation et assurer une liaison propre.

- La recherche avancée sur les métaux hautement réactifs peut exiger un vide ultra-poussé (UHV, inférieur à 10⁻⁸ Torr) pour éliminer pratiquement chaque molécule errante.

Créer un vide de niveau UHV pour un simple travail de brasage, c'est comme utiliser un laser chirurgical pour couper un gâteau d'anniversaire. C'est extrêmement inefficace, augmente considérablement le temps de cycle et fait grimper les coûts opérationnels sans aucun avantage supplémentaire. Inversement, utiliser un vide grossier lorsqu'un vide poussé est nécessaire garantit l'échec, car vous avez laissé les "attaquants chimiques" dans la chambre.

Les méthodes de dépannage courantes échouent parce qu'elles ignorent ce principe. Elles essaient de résoudre un problème de précision avec un outil de force brute.

Choisir votre instrument : du marteau au scalpel

Pour échapper à ce cycle d'échecs, vous n'avez pas besoin de "plus de vide". Vous avez besoin du *bon* vide, délivré avec précision et répétabilité, à chaque fois. Cela nécessite un outil conçu non seulement pour évacuer l'air, mais pour vous donner un contrôle absolu sur l'environnement interne.

C'est précisément la philosophie de conception des fours sous vide modernes de KINTEK. Ce ne sont pas simplement des boîtes isolées avec une pompe attachée ; ce sont des instruments de haute précision conçus pour incarner cette compréhension scientifique.

Un four KINTEK offre la capacité critique qui résout le problème fondamental :

- Contrôle précis et stable de la pression : Nos systèmes vous permettent de régler le niveau de vide exact requis par votre processus spécifique – d'un vide grossier à l'UHV – et de le maintenir avec une stabilité inébranlable tout au long du cycle de chauffage. Vous arrêtez de deviner et commencez à concevoir votre atmosphère.

- Conception spécifique au processus : Que vous ayez besoin de remplir avec un gaz inerte à haute pression pour une trempe rapide ou de maintenir un vide poussé et immaculé pour le frittage, nos fours sont configurés pour fournir les contrôles environnementaux exacts que votre matériau exige.

- Performance fiable : En éliminant les fuites et en utilisant des systèmes de pompage haute performance, les fours KINTEK éliminent la variable "L'équipement fonctionne-t-il ?" afin que vous puissiez vous concentrer sur la perfection de votre processus.

Nos fours sont le scalpel dont vous avez besoin. Ils sont conçus pour vous donner le contrôle nécessaire pour éliminer uniquement ce qui est nécessaire, garantissant un résultat parfait et prévisible.

De la lutte contre les incendies à l'exploration des frontières : ce qu'un processus contrôlé débloque

Lorsque vous obtenez enfin un contrôle fiable sur votre environnement de traitement thermique, toute la dynamique de votre travail change. L'accent passe de la résolution réactive de problèmes à l'innovation proactive.

Au lieu de répéter des expériences ratées, votre équipe peut désormais :

- Accélérer les cycles de R&D : Passez en toute confiance d'un test réussi à l'autre, réduisant considérablement le temps nécessaire pour valider de nouveaux matériaux et processus.

- Travailler avec des matériaux avancés : Explorez l'utilisation d'alliages et de céramiques plus sensibles et réactifs, sachant que vous pouvez créer l'environnement immaculé dont ils ont besoin.

- Garantir la qualité et la cohérence : Faites passer un processus du laboratoire à la production avec l'assurance que chaque pièce répondra aux spécifications, renforçant la confiance des clients et la réputation de votre entreprise.

- Augmenter le débit et le rendement : Éliminez les cycles perdus, maximisant la productivité de votre équipement et la production de votre installation.

Résoudre le problème des "résultats incohérents" ne fait pas que corriger une nuisance technique. Cela libère le véritable potentiel de votre laboratoire ou de votre chaîne de production.

Votre processus est unique, et les défis que vous rencontrez nécessitent plus qu'une solution universelle. Si vous êtes prêt à arrêter de dépanner et à obtenir des résultats impeccables et reproductibles, notre équipe est là pour vous aider à analyser les exigences de votre processus et à identifier le bon outil pour le travail. Nos experts sont prêts à vous aider à faire correspondre la bonne technologie à vos objectifs de projet spécifiques. Contactez nos experts.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Articles associés

- Votre four à vide atteint la bonne température. Alors pourquoi vos pièces échouent-elles ?

- Pourquoi vos pièces traitées thermiquement échouent : L'ennemi invisible de votre four

- Plus que rien : l'art de la pression partielle dans les fours à haute température

- Pourquoi vos processus à haute température échouent : l'ennemi caché de votre four sous vide

- L'ingénierie du néant : pourquoi les fours sous vide définissent l'intégrité des matériaux