Vous avez tout fait correctement. Le matériau est spécifié, la conception est sans défaut et le profil de température est programmé à la lettre. Vous ouvrez le four, vous vous attendez à voir un composant parfait et performant. Au lieu de cela, vous êtes accueilli par une surface terne et décolorée. Un rapide test confirme votre pire crainte : la pièce est cassante, ses propriétés sont compromises et des semaines de travail viennent d'être gâchées.

Si ce scénario vous semble douloureusement familier, vous n'êtes pas seul.

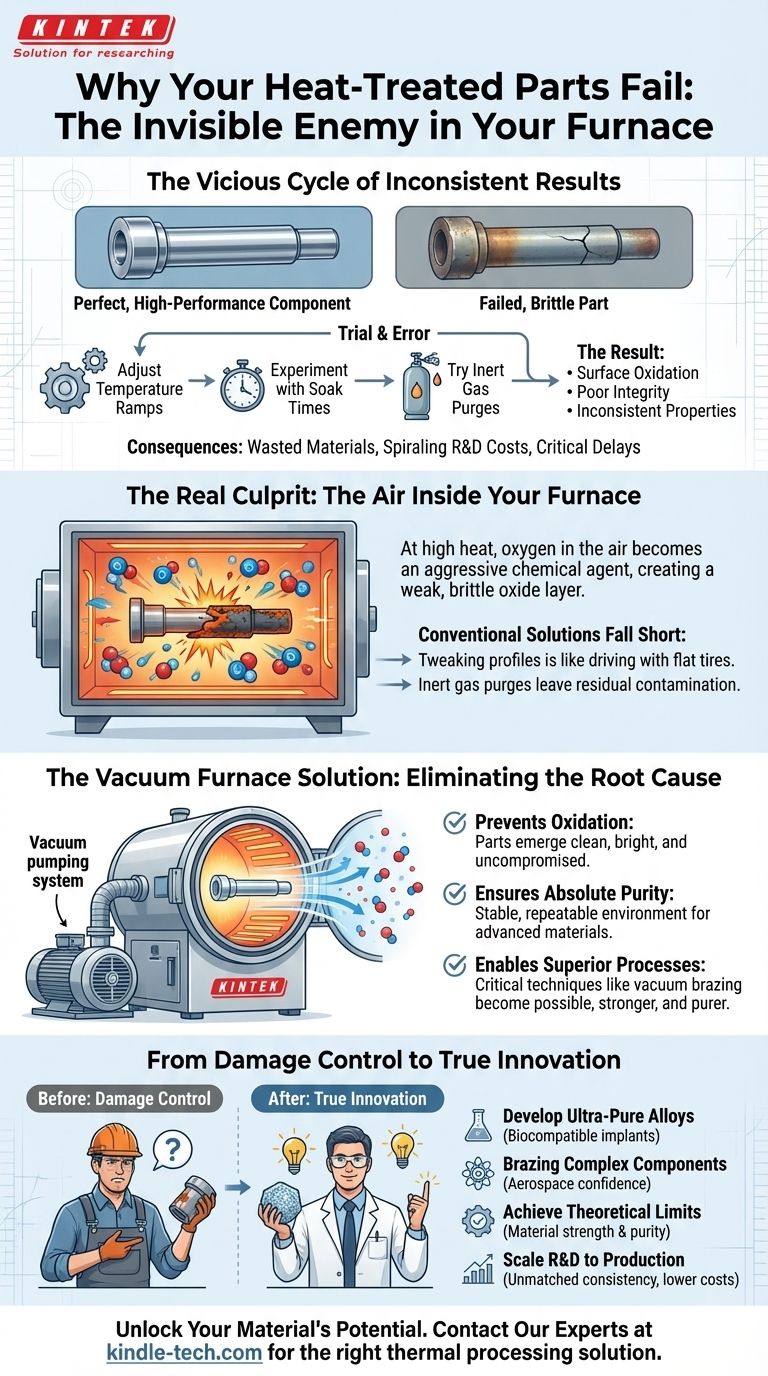

Le cercle vicieux des résultats incohérents

Pour les ingénieurs et les chercheurs travaillant avec des matériaux avancés, obtenir une qualité constante lors du traitement à haute température peut sembler une bataille constante. Lorsqu'une pièce échoue, l'instinct naturel est de blâmer le processus de chauffage lui-même.

Ainsi commence le cycle d'essais et d'erreurs :

- Vous ajustez méticuleusement les vitesses de montée en température.

- Vous expérimentez des temps de maintien plus longs et différents profils de refroidissement.

- Vous pourriez même essayer de purger la chambre avec un gaz inerte, en espérant expulser le « mauvais air ».

Parfois, vous obtenez un résultat décent. Mais le succès est rarement reproductible. Le lot suivant présente les mêmes vieux problèmes : oxydation de surface, faible intégrité structurelle et propriétés matérielles incohérentes.

Ce n'est pas seulement une frustration technique ; cela a de graves conséquences commerciales. Chaque lot défaillant se traduit par des matériaux gaspillés, des coûts de R&D en flèche et des retards critiques de projet. Dans des industries comme l'aérospatiale, les dispositifs médicaux ou l'électronique, expédier un composant qui est simplement « assez bon » n'est pas une option. C'est une menace directe pour la fiabilité et la sécurité du produit.

Ce n'est pas la chaleur, c'est l'atmosphère : le véritable coupable

Voici la vérité frustrante : la plupart de ces efforts sont destinés à un succès limité car ils se concentrent sur le mauvais problème. La cause profonde de votre échec n'est pas la chaleur ; c'est l'air à l'intérieur de votre four.

À température ambiante, l'air qui nous entoure est inoffensif. Mais aux températures élevées requises pour le recuit, le brasage ou le frittage, l'air ordinaire—en particulier sa teneur en oxygène—devient un agent chimique très agressif. Il attaque violemment la surface de vos matériaux, créant une couche d'oxydes faible et cassante.

C'est pourquoi vos solutions conventionnelles sont insuffisantes :

- Ajuster les profils de température, c'est comme perfectionner votre technique de conduite alors que votre voiture a des pneus à plat. Vous optimisez la mauvaise variable.

- Les purges de gaz inerte sont souvent incomplètes, laissant de l'oxygène et de l'humidité résiduels qui provoquent toujours une contamination à des températures critiques.

Vous essayez de traiter les symptômes—des résultats incohérents—sans vous attaquer à la maladie sous-jacente : une atmosphère réactive et incontrôlée.

Combattre la cause, pas le symptôme : comment le vide crée la perfection

Pour obtenir des résultats parfaits et reproductibles à chaque fois, vous n'avez pas besoin d'un four simplement meilleur pour chauffer. Vous avez besoin d'un outil conçu pour éliminer la cause profonde du problème—l'atmosphère elle-même.

C'est tout l'objectif d'un four sous vide. Ce n'est pas juste une boîte qui chauffe. Sa fonction principale et la plus critique est de créer un environnement vierge et non réactif en éliminant systématiquement l'air *avant même que le processus de chauffage ne commence*.

Un système de pompage puissant crée un vide poussé, réduisant la pression à un point où il n'y a pratiquement plus de molécules d'oxygène ou d'eau pour contaminer vos pièces.

Voici comment un four sous vide KINTEK résout directement le problème principal :

- Il empêche l'oxydation : En éliminant l'oxygène, l'oxydation devient impossible. Vos pièces sortent du four avec des surfaces propres, brillantes et intactes, exactement comme prévu.

- Il assure une pureté absolue : L'environnement sous vide est stable et parfaitement reproductible. Ceci est essentiel pour le frittage de matériaux avancés ou la croissance de cristaux pour les semi-conducteurs, où même des impuretés microscopiques peuvent entraîner une défaillance totale.

- Il permet des processus supérieurs : Des techniques critiques comme le brasage sous vide deviennent possibles. Sans air, vous pouvez assembler des ensembles complexes en utilisant un métal d'apport qui s'écoule proprement dans la jonction, créant une liaison plus solide, plus pure et exempte de résidus de flux corrosifs.

Du contrôle des dégâts à l'innovation véritable : qu'est-il possible dans un environnement parfait ?

Lorsque vous n'avez plus à vous soucier que l'atmosphère sabote votre travail, un changement fondamental se produit. Votre attention se détourne du contrôle des dégâts pour se concentrer sur l'innovation véritable. La question n'est plus : « Comment éviter que cette pièce ne tombe en panne ? » mais plutôt : « Quel matériau révolutionnaire puis-je créer ensuite ? »

Avec la variable atmosphérique complètement éliminée, vous débloquez un nouveau potentiel :

- Développez des alliages ultra-purs pour les implants médicaux qui sont biocompatibles et fiables.

- Brasez des composants aérospatiaux complexes et critiques avec une confiance absolue dans chaque joint.

- Atteignez les limites théoriques de la résistance et de la pureté des matériaux dans vos recherches.

- Passez de la R&D à la production avec une cohérence inégalée, améliorant considérablement le rendement et réduisant les coûts.

En bref, vous arrêtez de vous battre avec votre équipement et commencez à être pionnier dans l'avenir de votre domaine.

Le succès de votre projet ne devrait pas être un jeu de hasard. Si vous êtes fatigué des résultats incohérents et prêt à libérer tout le potentiel de vos matériaux, notre équipe est là pour vous aider à concevoir la bonne solution de traitement thermique. Discutons des défis uniques de votre prochain projet. Contactez nos experts

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Articles associés

- L'architecture du vide : Atteindre la perfection métallurgique dans le vide

- Plus que rien : l'art de la pression partielle dans les fours à haute température

- Votre four à vide atteint la bonne température. Alors pourquoi vos pièces échouent-elles ?

- Pourquoi vos processus à haute température échouent : l'ennemi caché de votre four sous vide

- Votre four sous vide atteint la bonne température, mais votre processus échoue toujours. Voici pourquoi.