Le défaut de la perfection

Imaginez un ingénieur sortant un composant fraîchement traité d'un four à vide. Il a été chauffé sous le vide le plus pur possible, à l'abri de tous les contaminants atmosphériques. Pourtant, quelque chose ne va pas. Sa chimie de surface est altérée, ses propriétés mécaniques compromises.

Le coupable n'était pas une défaillance du système, mais un succès. Le vide était trop parfait.

Cela révèle un angle mort psychologique courant en ingénierie : l'hypothèse que plus, c'est toujours mieux. Nous pensons qu'un vide plus poussé — un état de néant plus profond — doit produire un résultat plus propre et supérieur. Mais dans le monde de la science des matériaux à haute température, le vide absolu peut être votre ennemi.

La physique de l'absence

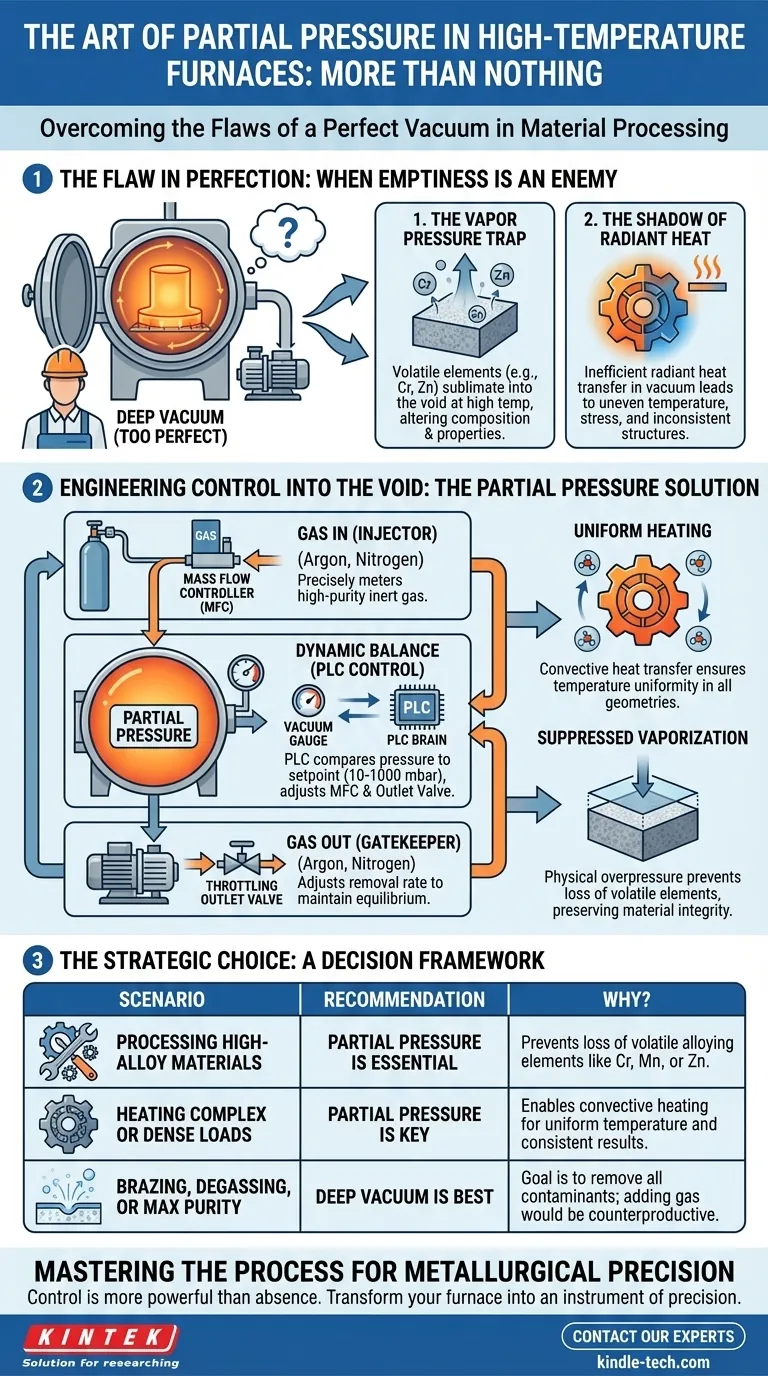

Un vide poussé est un environnement extrême. Bien qu'il soit excellent pour prévenir l'oxydation, sa nature même crée deux problèmes subtils mais critiques qui peuvent compromettre l'intégrité de votre travail.

Le piège de la pression de vapeur

À haute température, un vide n'est pas juste un espace vide ; c'est une invitation. Pour certains éléments d'alliage à haute pression de vapeur — comme le chrome dans l'acier à outils ou le zinc dans le laiton — l'absence de pression atmosphérique à la surface du matériau leur permet de "bouillir", se sublimant directement dans le vide.

Ce n'est pas un effet mineur. Il altère fondamentalement la composition du matériau, le dépouillant d'éléments critiques et compromettant ses propriétés finales. Le processus même conçu pour protéger le matériau finit par l'endommager.

L'ombre de la chaleur radiante

Dans le vide, le principal mode de transfert de chaleur est le rayonnement. La chaleur voyage en ligne droite des éléments chauffants à la pièce. C'est incroyablement inefficace pour les pièces aux géométries complexes.

Les zones directement exposées aux éléments chauffent, tandis que les crevasses, les trous et les sections ombragées restent plus froides. Cette répartition inégale de la température entraîne des structures métallurgiques incohérentes, des contraintes internes et des résultats imprévisibles. Le vide, excellent isolant électrique, est aussi un puissant isolant thermique.

Ingénierie du contrôle dans le vide

La solution à ces problèmes est un paradoxe magistral : pour améliorer le processus de vide, il faut intentionnellement y réintroduire du gaz.

Cette technique, connue sous le nom de contrôle de pression partielle, transforme le four d'un simple vide en une atmosphère gérée avec précision et de faible densité. Il ne s'agit pas d'abandonner le vide ; il s'agit de le raffiner.

Un équilibre délicat : gaz entrant, gaz sortant

Atteindre une pression partielle stable est une danse dynamique en boucle fermée gérée par un automate programmable (API).

- L'injecteur : Un contrôleur de débit massique (MFC) mesure précisément un flux de gaz inerte de haute pureté, comme l'argon ou l'azote, dans la chambre.

- Le gardien : Pendant que le gaz entre, les pompes à vide continuent de fonctionner. Une vanne de régulation ou de sortie entre la chambre et les pompes ajuste la vitesse à laquelle le gaz est évacué.

- Le cerveau : Un manomètre sensible mesure en permanence la pression de la chambre. L'API lit ces données, les compare au point de consigne souhaité (généralement de 10 à 1000 mbar) et ajuste en continu le MFC et la vanne de sortie pour maintenir l'équilibre parfait.

Ce système crée une "surpression" physique sur la surface du matériau, supprimant la vaporisation. Il fournit également un milieu pour le chauffage par convection, permettant aux molécules de gaz de transporter l'énergie thermique dans tous les recoins de la pièce, assurant une véritable uniformité de température.

L'élément humain : maîtriser le processus

Le contrôle de pression partielle élève le four d'un environnement passif à un outil de traitement actif. Ce changement, cependant, exige un niveau plus élevé de perspicacité et de discipline.

L'impératif de pureté

Lorsque vous introduisez un gaz, sa pureté est primordiale. Le gaz est votre nouvelle atmosphère. Toute impureté résiduelle comme l'oxygène ou l'humidité est injectée directement dans la zone chaude, rendant le vide inutile dès le départ. Le fardeau de la qualité passe du système de pompage à la chaîne d'approvisionnement en gaz.

De l'opérateur à l'architecte de processus

Ce n'est pas une opération "régler et oublier". Cela nécessite une compréhension plus approfondie de la science des matériaux. L'ingénieur doit concevoir le processus, en choisissant le bon gaz, la bonne pression et le bon profil de température pour l'alliage et la géométrie spécifiques. L'état d'esprit passe du simple retrait de l'atmosphère à sa construction intentionnelle.

Le choix stratégique : quand le vide ne suffit pas ?

Décider d'utiliser ou non la pression partielle est un choix stratégique basé sur vos objectifs de processus. Le tableau ci-dessous offre un cadre de décision clair.

| Scénario | Recommandation | Pourquoi ? |

|---|---|---|

| Traitement de matériaux hautement alliés | La pression partielle est essentielle | Empêche la perte d'éléments d'alliage volatils comme le chrome, le manganèse ou le zinc. |

| Chauffage de charges complexes ou denses | La pression partielle est la clé | Permet le chauffage par convection, assurant une répartition uniforme de la température et des résultats constants. |

| Brasage, dégazage ou pureté maximale | Le vide poussé est préférable | L'objectif est d'éliminer tous les contaminants ; l'ajout d'un gaz serait contre-productif. |

En fin de compte, maîtriser la pression partielle, c'est reconnaître que le contrôle est plus puissant que l'absence. Cela transforme un four à vide d'une chambre de chauffage brute en un instrument de précision métallurgique. Pour les laboratoires qui visent à maîtriser ces processus thermiques avancés, disposer d'équipements dotés d'un contrôle de pression partielle précis et fiable, comme les systèmes proposés par KINTEK, est fondamental.

Si vous êtes prêt à dépasser un simple vide et à atteindre un niveau supérieur d'intégrité des matériaux et de cohérence des processus, Contactez nos experts.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Articles associés

- Pourquoi vos pièces traitées thermiquement échouent : L'ennemi invisible de votre four

- Votre four sous vide atteint la bonne température, mais votre processus échoue toujours. Voici pourquoi.

- Votre four à vide atteint la bonne température. Alors pourquoi vos pièces échouent-elles ?

- L'ingénierie du néant : pourquoi les fours sous vide définissent l'intégrité des matériaux

- Pourquoi vos processus à haute température échouent : l'ennemi caché de votre four sous vide