Vous avez tout fait dans les règles de l'art. Les composants sont méticuleusement conçus, le profil du four est programmé au degré près, et vous utilisez un alliage d'apport de haute qualité. Le cycle se termine, vous ouvrez le four, et votre cœur se serre. Certains joints sont parfaits, solides et propres. D'autres sont faibles, poreux, ou ne se sont pas formés du tout. C'est un autre lot avec un taux d'échec inacceptable, et vous êtes de retour à la case départ, avec des délais serrés et des coûts qui s'accumulent.

Si ce scénario vous semble douloureusement familier, vous n'êtes pas seul.

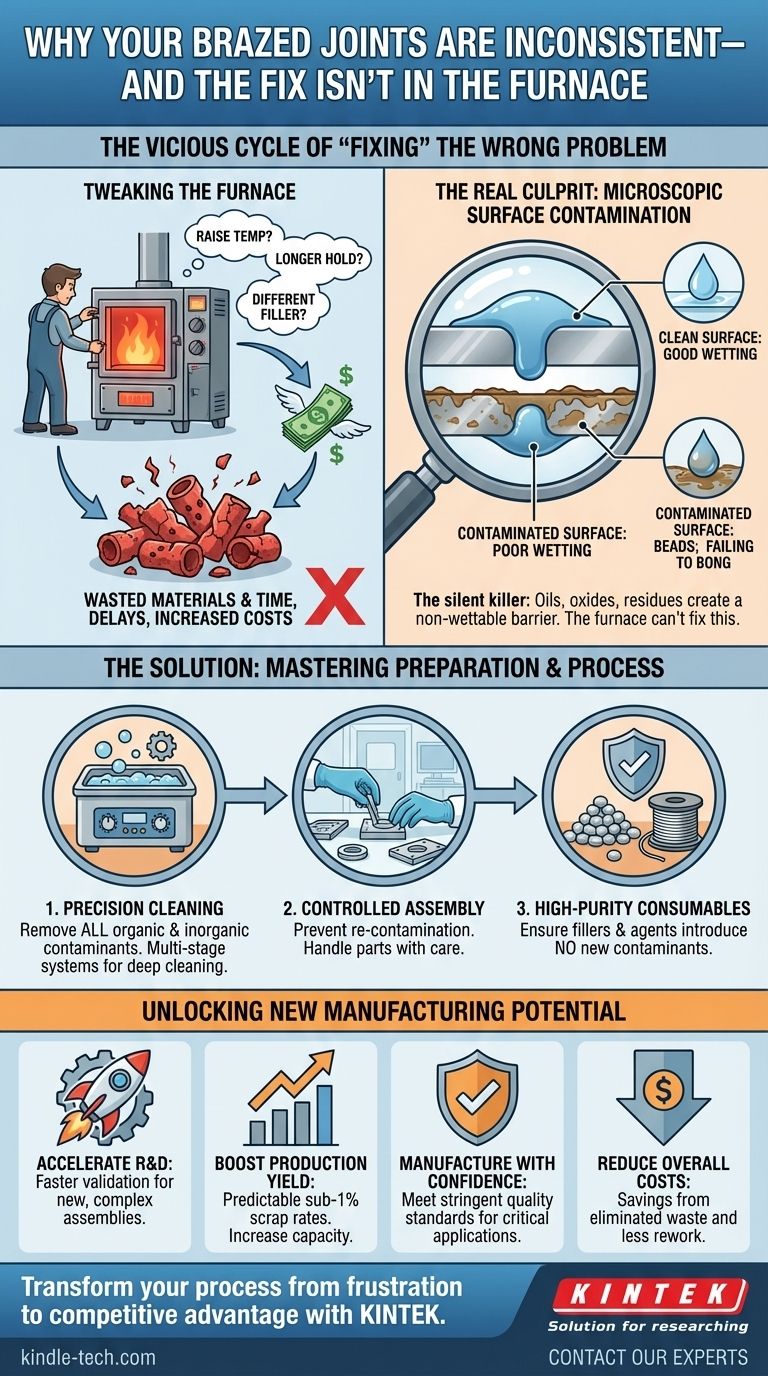

Le cercle vicieux de la "correction" du mauvais problème

Face à des résultats de brasage incohérents, la plupart des équipes d'ingénierie et de production se tournent instinctivement vers la partie la plus visible du processus : le four. La réponse est un cycle frénétique d'ajustements :

- « Augmentons la température maximale de 10 degrés. »

- « Peut-être avons-nous besoin d'un temps de maintien plus long. »

- « Essayons une pâte d'alliage d'apport différente. »

- « Ajustons le jeu du joint de quelques millièmes de pouce. »

Chaque modification nécessite une nouvelle opération de four coûteuse et longue, pourtant les résultats restent obstinément imprévisibles. Ce n'est pas seulement une frustration technique ; c'est un drain commercial important. Chaque lot défectueux se traduit directement par du gaspillage de matériaux de grande valeur, des heures de production perdues et des délais de projet retardés. Pour les composants critiques dans les dispositifs aérospatiaux ou médicaux, cette incohérence introduit un niveau de risque tout simplement inacceptable, compromettant les contrats et la réputation d'une entreprise.

La lutte est réelle car ces efforts, bien que logiques, se concentrent sur les symptômes, pas sur la maladie. La véritable source du problème est souvent établie bien avant que vos pièces ne ressentent la chaleur.

Le véritable coupable : une bataille microscopique à la surface du métal

Le succès ou l'échec d'un joint brasé est décidé par un principe fondamental de la physique : le mouillage.

Pensez-y comme à de l'eau sur du verre. Sur une vitre parfaitement propre, une goutte d'eau s'étale en un film fin et uniforme. C'est un bon mouillage. Sur une surface cireuse ou grasse, la même goutte d'eau perle et refuse de s'étaler. C'est un mauvais mouillage.

Le métal d'apport de brasage en fusion se comporte exactement de la même manière. Il a besoin d'une surface métallique parfaitement propre et à haute énergie pour s'écouler dans le joint par capillarité et former une liaison solide et continue.

Le tueur silencieux de votre joint est une couche microscopique de contamination — huiles de manipulation, résidus de composés de tréfilage, ou films d'oxyde invisibles qui se forment instantanément sur la plupart des métaux exposés à l'air. Lorsque vous placez une pièce apparemment « propre » dans le four, la chaleur intense accélère considérablement la réaction entre cette contamination et la surface métallique, créant une barrière tenace et non mouillable.

C'est pourquoi vos autres solutions échouent. Peu importe la perfection de votre température ou la technologie de votre alliage d'apport. Si le métal d'apport en fusion est physiquement repoussé par la surface contaminée, il ne peut pas et ne formera pas un joint correct. Vous essayez de coller une surface poussiéreuse — l'échec est prédestiné.

De la supposition à la garantie : les bons outils pour un processus sans faille

Pour vaincre l'incohérence, vous devez déplacer votre attention de l'ajustement du four à la maîtrise de la préparation. Vous n'avez pas besoin de deviner ; vous avez besoin d'un processus systématique et reproductible qui garantit une surface véritablement propre et active à chaque fois.

C'est là qu'une approche orientée processus, soutenue par les bons équipements et consommables, transforme le brasage d'un art obscur en une science fiable. L'objectif est de créer une surface de composant si vierge que le bon mouillage n'est pas seulement possible, mais inévitable.

Ceci est réalisé en mettant en œuvre un protocole robuste de pré-brasage :

- Nettoyage de précision : Pour éliminer tous les contaminants organiques et inorganiques. Cela va au-delà d'un simple essuyage, nécessitant souvent des systèmes de nettoyage par ultrasons à plusieurs étapes qui peuvent atteindre les pics et les vallées microscopiques de la surface d'un métal.

- Assemblage contrôlé : Pour éviter la recontamination entre le nettoyage et le chargement du four. La manipulation des pièces — même avec des gants — peut transférer suffisamment de résidus pour compromettre un joint.

- Consommables de haute pureté : Pour garantir que les métaux d'apport et les agents de nettoyage que vous utilisez n'introduisent pas de nouveaux contaminants inattendus dans l'équation.

Les équipements et consommables de KINTEK sont conçus sur la base de cette compréhension approfondie du processus. Nos solutions ne sont pas seulement des produits ; ce sont des facilitateurs d'un système fiable. Ils ciblent et éliminent directement la cause profonde de l'échec — la contamination de surface — permettant à votre four de faire ce qu'il fait le mieux.

Au-delà des joints fiables : libérer un nouveau potentiel de fabrication

Une fois que vous éliminez les suppositions et résolvez le problème chronique d'incohérence, toute la dynamique de votre opération change. Un brasage fiable ne signifie pas seulement moins de pièces défectueuses ; il ouvre un nouveau niveau de capacité de fabrication.

- Accélérer la R&D : Vous pouvez désormais développer en toute confiance des processus pour des assemblages nouveaux et complexes ou des matériaux dissimilaires difficiles, sachant que votre base est stable. Le temps de validation peut passer de mois à semaines.

- Augmenter le rendement de production : Imaginez réduire votre taux de rebut d'un douloureux 15 % à un prévisible moins de 1 %. Vous avez effectivement augmenté votre capacité de production sans ajouter un seul nouveau four.

- Fabriquer en toute confiance : Pour les industries où l'échec n'est pas une option, vous pouvez fabriquer des pièces avec l'assurance que chaque joint répond à des normes de qualité et de performance strictes. Cela ouvre la porte à des contrats plus exigeants et plus lucratifs.

- Réduire les coûts globaux : Les économies provenant des déchets éliminés, de la réduction de la main-d'œuvre pour la retouche et des cycles de production plus rapides vont directement à votre résultat net.

En déplaçant l'attention vers les fondamentaux et en mettant en œuvre un processus de préparation robuste, vous ne réparez pas seulement un joint ; vous transformez tout votre potentiel de fabrication.

Faisons de votre processus une source d'avantage concurrentiel plutôt qu'une source de frustration. Notre équipe comprend les détails microscopiques qui déterminent le succès macroscopique. Nous pouvons vous aider à analyser votre flux de travail actuel et à construire un processus de brasage fiable et à haut rendement, adapté à vos composants spécifiques et à vos objectifs commerciaux. Pour entamer la conversation sur votre projet, Contactez nos experts.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Articles associés

- L'art du vide : quand la précision compte plus que la puissance

- L'ingénierie du néant : pourquoi les fours sous vide définissent l'intégrité des matériaux

- Pourquoi vos pièces haute performance échouent dans le four — Et comment y remédier définitivement

- L'architecture du vide : Atteindre la perfection métallurgique dans le vide

- Science des matériaux avec le four à vide de laboratoire