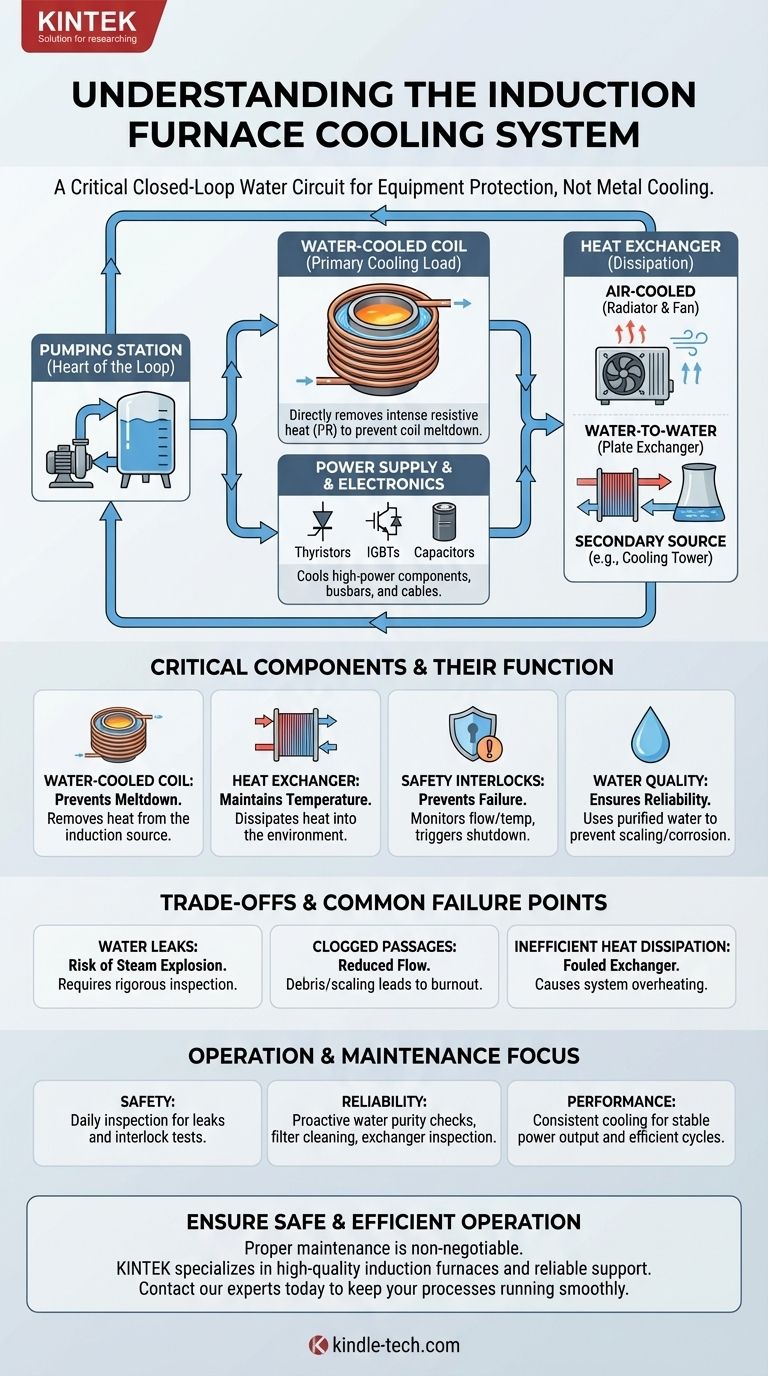

À la base, le système de refroidissement d'un four à induction est un circuit d'eau en boucle fermée conçu pour évacuer la chaleur résiduelle des composants électriques haute puissance. Ce système n'est pas destiné à refroidir le métal en cours de fusion, mais il est absolument essentiel pour empêcher les composants du four lui-même — principalement sa puissante bobine à induction — de fondre sous la charge électrique massive.

Le défi central n'est pas de gérer la chaleur du métal en fusion, mais de gérer l'immense chaleur générée à l'intérieur de la bobine électrique elle-même. Par conséquent, le système de refroidissement est la pierre angulaire du four, protégeant l'équipement qui génère le champ magnétique, et non le creuset ou son contenu.

Pourquoi le refroidissement est un système critique, et non un accessoire

Un four à induction fonctionne en faisant passer un courant alternatif énorme dans une bobine de cuivre. Bien que le champ magnétique résultant soit ce qui chauffe la charge métallique, la bobine elle-même est soumise à un chauffage résistif intense (chauffage I²R). Sans un système de refroidissement actif, cette chaleur détruirait la bobine en quelques secondes.

Le cœur du système : la bobine refroidie par eau

Le composant principal nécessitant un refroidissement est la bobine à induction. Cette bobine est construite à partir de tubes de cuivre creux spécifiquement pour permettre à un liquide de refroidissement — presque toujours de l'eau — de circuler directement à travers elle. Cela permet un transfert de chaleur aussi efficace que possible, éliminant la chaleur au point précis où elle est générée.

Protection de toute la chaîne d'alimentation électrique

Le besoin de refroidissement s'étend au-delà de la bobine. L'électronique haute puissance qui convertit l'électricité du réseau en courant haute fréquence nécessaire à l'induction génère également une chaleur importante. Un circuit de refroidissement complet dessert généralement :

- La bobine à induction : La charge de refroidissement principale et la plus critique.

- L'alimentation électrique : Composants tels que les thyristors, les IGBT et les condensateurs.

- Barres omnibus et câbles : Les connexions en cuivre lourdes qui transportent le courant de l'alimentation à la bobine.

Composants d'un circuit de refroidissement à eau typique

Un système de refroidissement complet est un sous-système dédié comportant plusieurs pièces clés fonctionnant à l'unisson pour assurer le fonctionnement sûr du four.

La station de pompage

C'est le cœur de la boucle de refroidissement. Il se compose d'une pompe pour faire circuler l'eau et d'un réservoir. Le système est généralement une boucle fermée pour maintenir la qualité et la pureté de l'eau de refroidissement.

L'échangeur de chaleur

La chaleur absorbée par l'eau des composants du four doit être dissipée dans l'environnement. C'est le rôle de l'échangeur de chaleur. Les types courants comprennent :

- Refroidi par air : Un système de radiateur et de ventilateur (comme le radiateur d'une voiture) qui transfère la chaleur de l'eau à l'air ambiant.

- Eau-à-eau : Un échangeur à plaques qui transfère la chaleur de l'eau en circuit fermé du four vers une source secondaire, telle que l'eau de ville ou une grande tour de refroidissement.

Qualité et traitement de l'eau

La qualité de l'eau est essentielle. L'utilisation d'eau du robinet non traitée entraînerait un encrassement minéral à l'intérieur du tube creux de la bobine, créant des points chauds isolants qui provoquent la défaillance de la bobine. Par conséquent, les systèmes utilisent de l'eau distillée ou déminéralisée avec des additifs spécifiques pour prévenir la corrosion et la croissance biologique.

Verrouillages de sécurité

Les fours modernes sont protégés par une série de capteurs qui surveillent le circuit de refroidissement. Des débitmètres et des capteurs de température sont câblés dans le système de contrôle du four. Si le débit d'eau diminue ou si la température dépasse une limite de sécurité, le système déclenche un arrêt immédiat de l'alimentation électrique pour éviter une défaillance catastrophique de l'équipement.

Comprendre les compromis et les points de défaillance courants

Bien que robuste, le système de refroidissement à eau est également la principale vulnérabilité du four. Comprendre ses modes de défaillance est essentiel pour un fonctionnement sûr.

Le risque de fuites d'eau

Une fuite d'eau est le danger le plus important. Toute fuite permettant à l'eau d'entrer en contact avec le métal en fusion dans le creuset peut provoquer une dangereuse explosion de vapeur. Une inspection et une maintenance rigoureuses de tous les tuyaux, raccords et de la bobine elle-même sont primordiales.

Passages obstrués et débit réduit

C'est la cause la plus fréquente de défaillance des composants. Les débris ou l'accumulation de minéraux peuvent restreindre le débit d'eau dans les passages étroits de la bobine ou de l'alimentation. Cela entraîne une surchauffe localisée et une panne, même si la température globale du système semble normale. Cela renforce la nécessité critique d'une eau de haute pureté et d'une filtration adéquate.

Dissipation de chaleur inefficace

Si l'échangeur de chaleur est encrassé par la poussière (dans un système refroidi par air) ou par le tartre (dans un système refroidi par eau), sa capacité à éliminer la chaleur du circuit est compromise. La température de toute la boucle commencera à augmenter, déclenchant finalement une alarme de température élevée et un arrêt.

Faire le bon choix pour l'exploitation et la maintenance

Comprendre la fonction du système de refroidissement éclaire directement la manière dont vous devez aborder l'exploitation et la maintenance du four.

- Si votre objectif principal est la sécurité : Votre priorité absolue est l'inspection quotidienne de l'ensemble du circuit d'eau pour détecter les fuites et vous assurer que tous les verrouillages de sécurité pour le débit et la température sont testés et fonctionnels.

- Si votre objectif principal est la fiabilité et la disponibilité : Mettez l'accent sur la maintenance proactive, y compris la vérification régulière de la pureté de l'eau, le nettoyage des filtres et l'inspection de l'échangeur de chaleur pour garantir un débit et un transfert de chaleur sans restriction.

- Si votre objectif principal est la performance : Reconnaissez qu'un refroidissement constant et correct garantit que les composants électriques fonctionnent dans leur plage de température optimale, offrant une puissance stable et des cycles de fusion efficaces et prévisibles.

En fin de compte, considérer le système de refroidissement comme la pierre angulaire du four — et non comme une réflexion après coup — est la clé d'un fonctionnement sûr, fiable et efficace.

Tableau récapitulatif :

| Composant | Fonction | Critique pour |

|---|---|---|

| Bobine refroidie par eau | Évacue la chaleur directement de la source d'induction | Prévenir la fusion de la bobine |

| Échangeur de chaleur | Dissipe la chaleur absorbée dans l'environnement | Maintenir la température du système |

| Verrouillages de sécurité (Capteurs de débit/température) | Surveille le système et déclenche l'arrêt en cas de danger | Prévenir une défaillance catastrophique |

| Traitement de l'eau | Utilise de l'eau purifiée pour prévenir l'entartrage/la corrosion | Assurer la fiabilité à long terme des composants |

Assurez-vous que le four à induction de votre laboratoire fonctionne de manière sûre et efficace. Le système de refroidissement est la pierre angulaire de votre équipement, et une maintenance appropriée est non négociable. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires avec des fours à induction de haute qualité et un support fiable. Ne risquez pas les temps d'arrêt ou les dangers pour la sécurité — contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et maintenir vos processus de fusion fluides.

Guide Visuel

Produits associés

- Circulateur de refroidissement 100L pour bain thermostaté à basse température, bain-marie de refroidissement

- Circulateur de refroidissement 80L pour bain d'eau et bain de réaction à température constante basse température

- Circulateur réfrigérant 10L Bain d'eau de refroidissement Bain de réaction à température constante basse température

- Circulateur de bain d'eau de refroidissement et de chauffage de 30 L pour réaction à température constante haute et basse

- Circulateur de bain d'eau de refroidissement de circulateur de chauffage de 10L pour la réaction à température constante haute et basse température

Les gens demandent aussi

- Pourquoi un système de circulation de refroidissement ou un refroidisseur est-il nécessaire pour la SFE ? Empêcher le blocage de gaz et assurer un débit à haute pression

- Pourquoi un système de refroidissement par eau est-il nécessaire dans les appareils de test de corrosion sous contrainte à haute température ? Stabiliser la précision des tests.

- Quel est le but de l'utilisation d'un système d'eau de refroidissement après le prétraitement de la paille de blé ? Optimiser le rendement en sucre et la sécurité

- Quelle est l'importance d'un système de refroidissement à eau recirculée ? Protégez votre laboratoire et maîtrisez le contrôle de la réaction

- Pourquoi est-il nécessaire d'équiper les systèmes d'hydrolyse de rafles de maïs d'un refroidissement rapide ? Maximiser le rendement en glucose et en xylose