La méthode de refroidissement après traitement thermique, connue sous le nom de trempe, est une étape critique qui détermine les propriétés finales d'un métal. Les principales méthodes consistent à immerger le composant chauffé dans un liquide comme la saumure, l'eau ou l'huile, ou à le refroidir dans une atmosphère gazeuse contrôlée à l'aide d'air, d'azote ou d'argon. Le choix du milieu détermine la vitesse de refroidissement, qui à son tour contrôle la microstructure, la dureté et la ténacité du matériau.

La sélection d'une méthode de trempe ne consiste pas seulement à refroidir la pièce ; c'est une décision d'ingénierie précise. La vitesse et le milieu de la trempe sont choisis pour obtenir une structure métallurgique cible tout en gérant les risques tels que la distorsion, la fissuration et l'oxydation de surface.

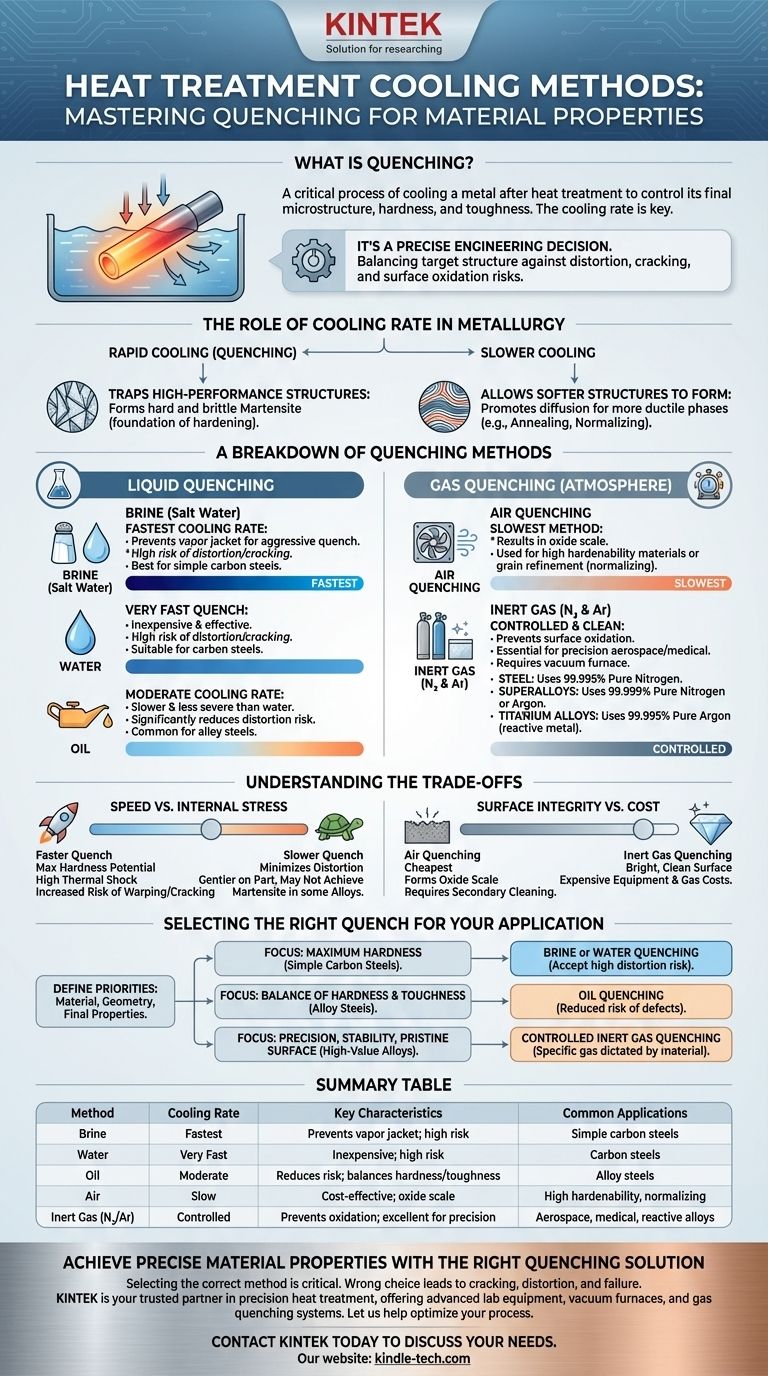

Le rôle de la vitesse de refroidissement en métallurgie

Le but de la trempe est de contrôler la transformation de phase du métal lorsqu'il refroidit. En manipulant la vitesse de refroidissement, vous pouvez fixer des microstructures non équilibrées souhaitables.

Piéger les structures à haute performance

Pour les matériaux comme l'acier, le chauffage à haute température (austénitisation) dissout le carbone dans la matrice de fer. Un refroidissement rapide piège cette structure, la forçant à se transformer en martensite, une phase très dure et fragile. C'est le fondement du durcissement.

Permettre la formation de structures plus douces

Un refroidissement plus lent donne aux atomes plus de temps pour diffuser et former des structures plus douces et plus ductiles comme la perlite ou la bainite. Des processus comme le recuit ou la normalisation utilisent un refroidissement lent pour adoucir un matériau, soulager les contraintes internes et affiner sa structure granulaire.

Un aperçu des méthodes de trempe

Les méthodes de trempe sont généralement classées selon le milieu utilisé. Chacune offre un niveau différent de sévérité et de contrôle du refroidissement.

Trempe liquide

C'est la catégorie la plus courante, caractérisée par une extraction rapide de la chaleur par contact direct avec un liquide.

- Saumure (eau salée) : Fournit la vitesse de refroidissement la plus rapide. Le sel aide à perturber la gaine de vapeur isolante qui peut se former autour de la pièce, assurant une trempe plus uniforme et agressive.

- Eau : Offre une trempe très rapide, mais moins sévère que la saumure. Elle est peu coûteuse et efficace, mais présente un risque élevé de déformation et de fissuration des pièces, en particulier pour les géométries complexes.

- Huile : Plus lente que l'eau, offrant une trempe moins sévère. Cela réduit considérablement le risque de déformation et de fissuration, ce qui en fait un choix courant pour de nombreux aciers alliés.

Trempe gazeuse

Également connue sous le nom de trempe sous atmosphère, cette méthode est utilisée lorsque le contrôle, l'intégrité de surface et la minimisation de la déformation sont primordiaux. Elle est généralement effectuée à l'intérieur d'un four sous vide.

- Trempe à l'air : C'est la méthode la plus lente, souvent appelée normalisation pour les aciers. Elle est utilisée pour les matériaux à haute trempabilité (qui durcissent même avec un refroidissement lent) ou lorsque l'objectif est d'affiner la structure granulaire plutôt que d'atteindre une dureté maximale.

- Gaz inerte (azote et argon) : Il s'agit d'une méthode haute performance essentielle pour les applications aérospatiales et médicales. Le refroidissement avec un gaz inerte de haute pureté empêche entièrement l'oxydation de surface. Le choix du gaz est critique et dépend du matériau.

- Acier : Généralement trempé avec de l'azote pur à 99,995 %.

- Superalliages : Nécessitent une pureté plus élevée, utilisant de l'azote ou de l'argon à 99,999 %.

- Alliages de titane : Ceux-ci sont réactifs et nécessitent un gaz véritablement inerte comme l'argon à 99,995 % pour éviter la contamination et la fragilisation.

Comprendre les compromis

Le choix d'une méthode de trempe implique d'équilibrer des priorités concurrentes. Il n'y a pas de "meilleure" méthode unique ; il n'y a que la méthode la plus appropriée pour un matériau spécifique et un résultat souhaité.

Vitesse vs. Contrainte interne

Le compromis essentiel est entre l'obtention de la dureté souhaitée et le maintien de la stabilité dimensionnelle.

- Les trempes plus rapides (saumure, eau) maximisent le potentiel de dureté mais introduisent un choc thermique et des contraintes internes importants, augmentant le risque de déformation ou de fissuration.

- Les trempes plus lentes (huile, gaz) sont plus douces pour la pièce, minimisant la déformation. Cependant, elles peuvent ne pas être assez rapides pour obtenir la structure martensitique requise dans les alliages à faible trempabilité.

Intégrité de surface vs. Coût

L'environnement de trempe a un impact direct sur la surface de la pièce.

- La trempe à l'air est la moins chère mais entraîne la formation de calamine d'oxyde, qui nécessite souvent une opération de nettoyage secondaire comme le sablage.

- La trempe au gaz inerte offre une surface brillante et propre directement sortie du four, mais nécessite un équipement sous vide coûteux et le coût continu des gaz de haute pureté.

Compatibilité des matériaux

Le milieu de trempe doit être chimiquement compatible avec l'alliage métallique traité. Un mauvais choix peut ruiner le matériau. Comme indiqué, les métaux réactifs comme le titane ne peuvent pas être exposés à l'oxygène ou même à l'azote à haute température et nécessitent donc l'utilisation d'argon.

Sélectionner la bonne trempe pour votre application

Votre choix doit être guidé par le matériau, la géométrie de la pièce et les propriétés finales que vous devez obtenir.

- Si votre objectif principal est une dureté maximale dans les aciers au carbone simples : La trempe à la saumure ou à l'eau est efficace, mais vous devez accepter le risque élevé de déformation et de fissuration.

- Si votre objectif principal est un bon équilibre entre dureté et ténacité dans les aciers alliés : La trempe à l'huile est le choix le plus courant et le plus pratique, offrant un risque réduit de défauts.

- Si votre objectif principal est la précision, la stabilité dimensionnelle et une surface impeccable sur les alliages de grande valeur : La trempe contrôlée au gaz inerte est la seule option fiable, le gaz spécifique étant dicté par le matériau lui-même.

En fin de compte, le processus de trempe est une manipulation délibérée de la métallurgie pour produire un composant qui répond à ses exigences d'ingénierie spécifiques.

Tableau récapitulatif :

| Méthode de trempe | Vitesse de refroidissement | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| Saumure (eau salée) | La plus rapide | Empêche la gaine de vapeur ; risque élevé de déformation/fissuration | Aciers au carbone simples nécessitant une dureté maximale |

| Eau | Très rapide | Peu coûteuse ; risque élevé de déformation/fissuration | Aciers au carbone |

| Huile | Modérée | Réduit le risque de déformation ; équilibre dureté et ténacité | Aciers alliés |

| Air | Lente | Rentable ; entraîne la formation de calamine d'oxyde | Matériaux à haute trempabilité, normalisation |

| Gaz inerte (N₂/Ar) | Contrôlée | Empêche l'oxydation ; excellent pour la précision et l'intégrité de surface | Aérospatiale, médical, alliages réactifs (ex : titane) |

Obtenez des propriétés matérielles précises avec la bonne solution de trempe

Le choix de la méthode de trempe correcte est essentiel pour obtenir la dureté, la ténacité et la stabilité dimensionnelle souhaitées de vos composants traités thermiquement. Un mauvais choix peut entraîner des fissures, des déformations ou l'incapacité à respecter les spécifications de performance.

KINTEK est votre partenaire de confiance en matière de traitement thermique de précision. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des fours sous vide et des systèmes de trempe gazeuse, conçus pour des résultats contrôlés et reproductibles. Que vous travailliez avec des aciers alliés standard ou des superalliages réactifs, notre expertise vous assure de disposer de la bonne technologie pour optimiser votre processus de trempe.

Laissez-nous vous aider à améliorer les capacités de votre laboratoire et à assurer le succès de vos matériaux.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins d'application spécifiques et découvrir comment nos solutions peuvent apporter fiabilité et précision à vos processus de traitement thermique.

Guide Visuel

Produits associés

- Circulateur de refroidissement 100L pour bain thermostaté à basse température, bain-marie de refroidissement

- Circulateur de refroidissement 80L pour bain d'eau et bain de réaction à température constante basse température

- Circulateur de bain d'eau réfrigéré de 30L, bain de réaction à température constante à basse température

- Circulateur de bain d'eau de refroidissement de refroidisseur 50L, bain de réaction à température constante à basse température

- Circulateur de bain d'eau réfrigérée de 20 L, bain de réaction à température constante à basse température

Les gens demandent aussi

- Quelles sont les exigences techniques des chambres à vide dans le dessalement ? Améliorez l'efficacité grâce à la technologie du graphène

- Qu'est-ce que la méthode de pulvérisation conventionnelle ? Un guide pour le dépôt contrôlé de couches minces

- Comment la température est-elle contrôlée dans une expérience ? Maîtriser la précision, la stabilité et l'uniformité

- Qu'est-ce que la calcination ? Un guide sur la purification et la transformation à haute température

- Quels sont les ingrédients des granulés de biomasse ? Les principales matières premières et les facteurs de qualité expliqués

- Quels sont les avantages techniques de l'équipement de pyrolyse assistée par micro-ondes ? Rendement plus élevé en gaz de synthèse et résidus de goudron plus faibles

- Pourquoi un équipement de chauffage industriel de haute précision est-il requis pour le processus de normalisation de l'acier ferritique-martensitique ?

- Comment les congélateurs à ultra-basse température contribuent-ils à la santé publique ? Préserver les vaccins et la recherche pour un monde plus sain