Dans le dépôt de films minces, les principaux matériaux utilisés se répartissent en grandes catégories, notamment les métaux, les oxydes, les céramiques et les composés semi-conducteurs. Des exemples spécifiques vont des matériaux élémentaires comme l'aluminium (Al), le titane (Ti) et le silicium (Si) à des composés plus complexes comme le nitrure de titane (TiN) et l'arséniure de gallium (GaAs), chacun étant choisi pour ses propriétés physiques et chimiques uniques.

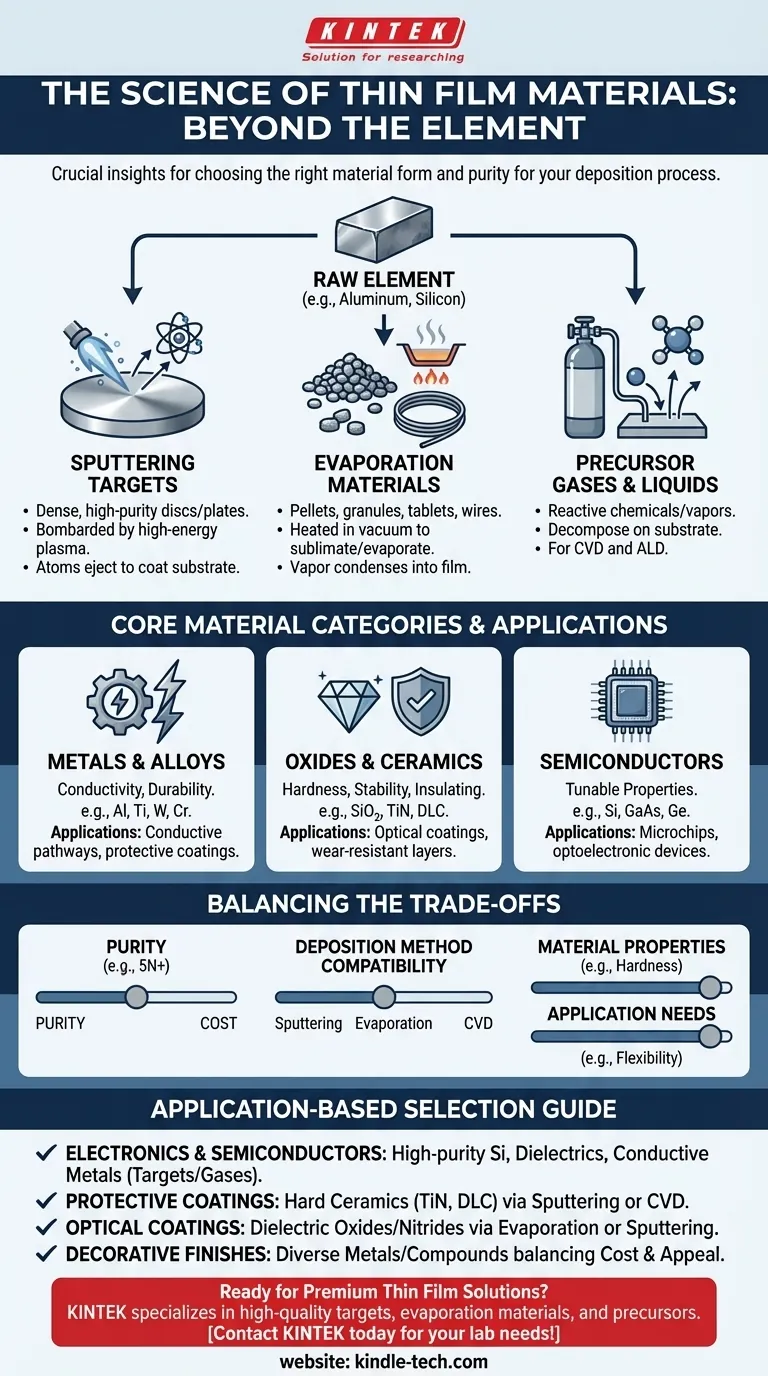

L'idée essentielle est que le "matériau" n'est pas seulement l'élément chimique ou le composé lui-même. C'est la forme hautement pure et spécialement traitée de ce matériau — telle qu'une cible de pulvérisation, une pastille d'évaporation ou un gaz précurseur — qui est conçue pour un processus de dépôt et une application finale spécifiques.

Les principales catégories de matériaux expliquées

Le choix d'un matériau de film mince est entièrement dicté par les propriétés souhaitées de la couche finale, qu'il s'agisse de conductivité électrique, de transparence optique ou de dureté physique.

Métaux et alliages

Les métaux sont fondamentaux pour de nombreuses applications de films minces, en particulier en électronique pour la création de chemins conducteurs et dans les revêtements protecteurs pour leur durabilité.

Les métaux courants incluent l'aluminium (Al), le chrome (Cr) et le titane (Ti), ainsi que les métaux réfractaires comme le tungstène. Les alliages sont également utilisés pour ajuster finement des propriétés comme la résistance ou la dureté.

Oxydes et céramiques

Cette catégorie comprend des matériaux connus pour leur dureté, leur stabilité à haute température et leurs propriétés diélectriques (isolantes électriquement). Ils sont les pierres angulaires des revêtements optiques et de la fabrication de dispositifs semi-conducteurs.

Des matériaux comme les oxydes de silicium et les nitrures (par exemple, le nitrure de titane - TiN) sont fréquemment utilisés. Des céramiques plus avancées comme le carbone de type diamant (DLC) offrent une dureté exceptionnelle et un faible frottement pour les applications exigeantes de résistance à l'usure.

Semi-conducteurs

Les matériaux semi-conducteurs sont le fondement de toute l'industrie électronique. Le dépôt de films minces est une méthode primaire pour construire les structures complexes et multicouches des micropuces modernes.

Le silicium (Si) est le matériau semi-conducteur le plus courant. Cependant, le germanium (Ge) et les semi-conducteurs composés comme l'arséniure de gallium (GaAs) sont utilisés pour des dispositifs spécialisés à haute fréquence ou optoélectroniques.

De la matière première à la forme prête pour le dépôt

Vous n'utilisez pas simplement un bloc de métal ou un tas de sable pour le dépôt de films minces. Les matières premières sont raffinées à une pureté extrême et façonnées sous une forme compatible avec une technique de dépôt spécifique.

Cibles de pulvérisation

Pour les processus de pulvérisation, les matériaux sont formés en disques ou plaques denses et de haute pureté appelés cibles de pulvérisation. Un plasma à haute énergie bombarde cette cible, éjectant des atomes qui recouvrent ensuite le substrat. La qualité et la pureté de la cible ont un impact direct sur la qualité du film.

Matériaux d'évaporation

Pour l'évaporation thermique ou par faisceau d'électrons, les matériaux sont fournis sous forme de pastilles, de granulés, de comprimés ou de fils. Ceux-ci sont chauffés dans une chambre à vide jusqu'à ce qu'ils se subliment ou s'évaporent, la vapeur résultante se condensant sur le substrat pour former le film.

Gaz et liquides précurseurs

Pour des méthodes comme le dépôt chimique en phase vapeur (CVD) et le dépôt par couche atomique (ALD), le matériau source est un précurseur chimique. Ce sont des gaz réactifs ou des liquides vaporisés qui se décomposent à la surface du substrat, laissant derrière eux le matériau souhaité et libérant des sous-produits volatils.

Comprendre les compromis

Le choix d'un matériau implique d'équilibrer les performances, le coût et la compatibilité du processus. Une décision experte nécessite de peser ces facteurs objectivement.

Pureté vs Coût

Pour les applications semi-conductrices, une pureté du matériau de 99,999 % (5N) ou plus est non négociable, car même des impuretés infimes peuvent ruiner un dispositif. Pour un simple revêtement décoratif, un matériau de pureté inférieure et moins cher est souvent suffisant.

Compatibilité avec la méthode de dépôt

Tous les matériaux ne conviennent pas à toutes les méthodes de dépôt. Les métaux réfractaires avec des points de fusion extrêmement élevés sont difficiles à déposer par évaporation thermique mais sont bien adaptés à la pulvérisation. De même, les composés complexes ne peuvent être obtenus que par CVD.

Propriétés du matériau vs Besoins de l'application

Le choix final est toujours un compromis. Un métal peut offrir une grande conductivité mais se corrode facilement. Un oxyde peut être extrêmement dur mais aussi cassant. L'objectif est de sélectionner le matériau dont les forces correspondent aux exigences les plus critiques de l'application.

Sélectionner le bon matériau pour votre objectif

Votre application dicte votre choix de matériau. Pour simplifier cette décision, considérez votre objectif principal.

- Si votre objectif principal est l'électronique et les semi-conducteurs : Priorisez le silicium de haute pureté, les diélectriques et les métaux conducteurs fournis sous forme de cibles de pulvérisation ou de gaz précurseurs.

- Si votre objectif principal est les revêtements protecteurs ou résistants à l'usure : Considérez les céramiques dures comme le nitrure de titane (TiN) ou le carbone de type diamant (DLC), souvent appliqués par pulvérisation ou CVD.

- Si votre objectif principal est les revêtements optiques : Recherchez les oxydes et nitrures diélectriques avec des indices de réfraction spécifiques, généralement déposés par évaporation ou pulvérisation.

- Si votre objectif principal est les finitions décoratives : Une gamme plus large de métaux et de composés à des puretés inférieures peut être utilisée, en privilégiant souvent la rentabilité et l'attrait visuel.

En fin de compte, le bon choix de matériau est une décision stratégique qui équilibre les propriétés physiques, la méthode de dépôt et les exigences spécifiques de votre produit final.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Propriétés clés | Applications principales |

|---|---|---|---|

| Métaux et alliages | Aluminium (Al), Titane (Ti), Tungstène (W) | Haute conductivité électrique, durabilité | Chemins conducteurs, revêtements protecteurs |

| Oxydes et céramiques | Dioxyde de silicium (SiO₂), Nitrure de titane (TiN) | Dureté, stabilité à haute température, isolant | Revêtements optiques, couches résistantes à l'usure |

| Semi-conducteurs | Silicium (Si), Arséniure de gallium (GaAs) | Propriétés électriques réglables | Micro-puces, dispositifs optoélectroniques |

| Formes de dépôt | Cibles de pulvérisation, Pastilles d'évaporation, Gaz précurseurs | Varie selon le processus (par exemple, haute pureté pour la pulvérisation) | Compatible avec des techniques spécifiques comme le PVD ou le CVD |

Prêt à vous procurer les bons matériaux pour films minces ?

Choisir le bon matériau de haute pureté sous la forme appropriée est essentiel au succès de votre projet. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de première qualité, y compris des cibles de pulvérisation, des matériaux d'évaporation et des gaz précurseurs de haute qualité adaptés à votre processus de dépôt et à votre application spécifiques — que ce soit pour les semi-conducteurs, les revêtements protecteurs ou les couches optiques.

Nos experts peuvent vous aider à naviguer dans les compromis entre les propriétés des matériaux, la pureté et le coût afin d'assurer une performance optimale.

Discutons de vos exigences de projet. Contactez notre équipe dès aujourd'hui pour trouver la solution de film mince parfaite pour vos besoins en laboratoire !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon pour le nettoyage de verre conducteur ITO FTO de laboratoire, panier à fleurs

Les gens demandent aussi

- Quelle est l'utilisation du diamant en électronique ? Alimenter les systèmes haute performance de nouvelle génération

- Qu'est-ce que le processus de dépôt en chimie ? Un guide de l'ingénierie des films minces

- Comment sont structurés les nanotubes de carbone ? Des feuilles de graphène aux cylindres 1D

- Qu'est-ce que le dépôt par pulvérisation cathodique des matériaux inorganiques ? Obtenez une qualité de dépôt de couches minces supérieure

- De quoi sont faits les diamants CVD ? Découvrez la science derrière les gemmes cultivées en laboratoire

- Comment fabrique-t-on du plasma en pulvérisation cathodique ? Maîtrisez la recette pour un dépôt de couches minces efficace

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelles sont les caractéristiques clés d'un film à considérer lors du dépôt d'un film pour une application spécifique ?