Pièces de dépôt de couches minces

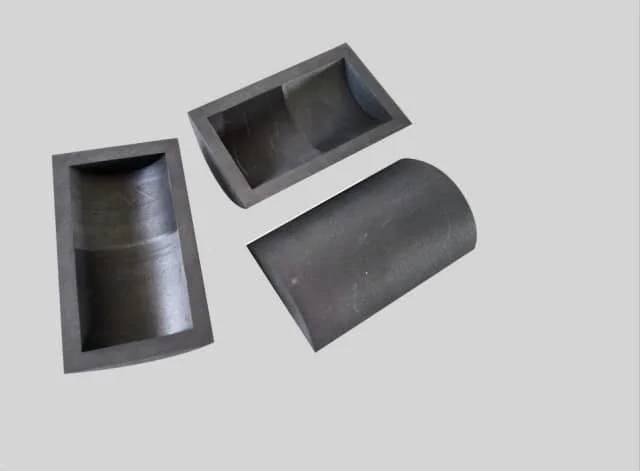

Creuset en graphite pur de haute pureté pour l'évaporation

Numéro d'article : KME07

Le prix varie en fonction de Spécifications et personnalisations

- Material

- Graphite

- Accessories

- optionnel (mandrin d'électrode d'évaporation en céramique)

Livraison:

Contactez-nous pour obtenir les détails d'expédition. Profitez-en Garantie d'expédition dans les délais.

Pourquoi Nous Choisir

Processus de commande facile, produits de qualité et support dédié pour le succès de votre entreprise.

Application

Les creusets d'évaporation en graphite sont des récipients spécialisés pour les applications à haute température, en particulier le dépôt de couches minces. Ces creusets contiennent et évaporent efficacement les matériaux à des températures extrêmes, facilitant le dépôt de couches minces sur des substrats. Le graphite, connu pour sa stabilité thermique élevée et son excellente conductivité électrique, est le matériau principal utilisé pour la fabrication de ces creusets. Sa conductivité thermique assure un chauffage efficace et uniforme, résultant en un taux de vaporisation constant.

- Fabrication de semi-conducteurs, optique, recherche sur les matériaux.

- Évaporation thermique, revêtement par faisceau d'électrons.

- Dépôt physique en phase vapeur (PVD), dépôt chimique en phase vapeur (CVD).

- Formation de couches minces de métaux, alliages, oxydes et autres matériaux sur le substrat, plaquage de germanium et plaquage de silicium.

- Revêtement optique, revêtement d'aluminium de film polyester, revêtement sous vide.

- Production de microélectronique, production de cellules solaires, matériaux de fils et d'emballage, application de fours tubulaires.

Détail et pièces

Les creusets que nous proposons sont disponibles en différentes tailles et des tailles personnalisées sont disponibles sur demande.

Avantage

- Résistance aux hautes températures, bonne résistance aux chocs thermiques, conductivité thermique élevée.

- Surface polie, anti-oxydation, haute pureté, aucune pollution du film d'évaporation.

- Il a une forte résistance à la corrosion des liquides acides et alcalins.

- Bonne conductivité et efficacité thermique, stabilité chimique.

- Résistance aux chocs mécaniques, faible coefficient de dilatation thermique, longue durée de vie.

- Haute résistance, à mesure que la température augmente, la résistance du graphite augmente.

Fait Confiance par les Leaders de l'Industrie

FAQ

Quelles Sont Les Sources D'évaporation Thermique ?

Comment Sont Fabriqués Les Creusets En Graphite De Haute Pureté ?

Quels Sont Les Principaux Types De Sources D'évaporation Thermique ?

Quelles Sont Les Applications Courantes Des Creusets En Graphite De Haute Pureté ?

Comment Fonctionnent Les Sources D'évaporation Thermique ?

Quels Sont Les Matériaux Couramment Utilisés Pour Les Creusets D’évaporation ?

Quels Facteurs Doivent être Pris En Compte Lors De La Sélection De Creusets En Graphite De Haute Pureté ?

Quels Sont Les Avantages Des Sources D'évaporation Thermique ?

Quels Sont Les Avantages De L’utilisation De Creusets évaporants ?

Quelles Sont Les Applications Des Sources D'évaporation Thermique ?

Comment Les Creusets évaporants Doivent-ils être Manipulés Et Entretenus ?

4.7 / 5

The crucibles deliver prompt results and are cost-effective. Strongly recommended!

4.8 / 5

The superb quality of these crucibles is worth every penny. Definitely a must-buy!

4.9 / 5

The durability and technological advancement of these crucibles are truly impressive, ensuring reliable performance.

4.6 / 5

These crucibles are an excellent investment for any laboratory, offering great value for money.

4.7 / 5

The prompt delivery and exceptional quality of these crucibles have greatly enhanced our laboratory's efficiency.

4.8 / 5

The crucibles' resistance to erosion and acid is remarkable, ensuring longevity and consistent performance.

4.9 / 5

These crucibles are a testament to KINTEK SOLUTION's commitment to innovation and quality, making them an indispensable tool in our lab.

4.6 / 5

The impact resistance and high thermal conductivity of these crucibles make them an excellent choice for demanding applications.

Fiche Technique du Produit

Creuset en graphite pur de haute pureté pour l'évaporation

RICHIEDI UN PREVENTIVO

Il nostro team di professionisti ti risponderà entro un giorno lavorativo. Non esitate a contattarci!

Produits associés

Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

Une technologie principalement utilisée dans le domaine de l'électronique de puissance. Il s'agit d'un film de graphite fabriqué à partir d'une source de carbone par dépôt de matière utilisant la technologie du faisceau d'électrons.

Creuset d'évaporation pour matière organique

Un creuset d'évaporation pour matière organique, appelé creuset d'évaporation, est un récipient destiné à l'évaporation de solvants organiques en laboratoire.

Creuset en tungstène et creuset en molybdène pour revêtement par évaporation par faisceau d'électrons pour applications à haute température

Les creusets en tungstène et en molybdène sont couramment utilisés dans les processus d'évaporation par faisceau d'électrons en raison de leurs excellentes propriétés thermiques et mécaniques.

Creuset en tungstène et molybdène pour le placage à l'or par évaporation par faisceau d'électrons

Ces creusets servent de récipients pour le matériau d'or évaporé par le faisceau d'évaporation d'électrons, tout en dirigeant précisément le faisceau d'électrons pour un dépôt précis.

Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

Il peut être utilisé pour le dépôt en phase vapeur de divers métaux et alliages. La plupart des métaux peuvent être évaporés complètement sans perte. Les paniers d'évaporation sont réutilisables.1

Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Creuset en nitrure de bore conducteur lisse et de haute pureté pour le revêtement par évaporation par faisceau d'électrons, avec des performances élevées en température et en cycles thermiques.

Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Dans le contexte de l'évaporation par faisceau d'électrons, un creuset est un conteneur ou un support de source utilisé pour contenir et évaporer le matériau à déposer sur un substrat.

Four de graphitation sous vide à ultra-haute température au graphite

Le four de graphitation à ultra-haute température utilise le chauffage par induction à moyenne fréquence dans un environnement sous vide ou sous gaz inerte. La bobine d'induction génère un champ magnétique alternatif, induisant des courants de Foucault dans le creuset en graphite, qui chauffe et rayonne de la chaleur sur la pièce, l'amenant à la température souhaitée. Ce four est principalement utilisé pour la graphitation et le frittage de matériaux carbonés, de matériaux en fibre de carbone et d'autres matériaux composites.

Four de graphitisation sous vide horizontal à haute température de graphite

Four de graphitisation horizontal : Ce type de four est conçu avec les éléments chauffants placés horizontalement, permettant un chauffage uniforme de l'échantillon. Il convient bien à la graphitisation d'échantillons volumineux ou encombrants qui nécessitent un contrôle précis de la température et une uniformité.

Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

Creusets cylindriques Les creusets cylindriques sont l'une des formes de creusets les plus courantes, adaptés à la fusion et au traitement d'une grande variété de matériaux, et sont faciles à manipuler et à nettoyer.

Four de Graphitization Expérimental à Vide de Graphite IGBT

Four de graphitization expérimental IGBT, une solution sur mesure pour les universités et les instituts de recherche, offrant une efficacité de chauffage élevée, une facilité d'utilisation et un contrôle précis de la température.

Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Le creuset en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons permet la co-dépôt précise de divers matériaux. Sa température contrôlée et sa conception refroidie par eau garantissent un dépôt de couches minces pur et efficace.

Poudre d'alumine granulée de haute pureté pour la céramique fine avancée d'ingénierie

La poudre d'alumine granulée ordinaire est constituée de particules d'alumine préparées par des procédés traditionnels, avec un large éventail d'applications et une bonne adaptabilité au marché. Ce matériau est connu pour sa haute pureté, son excellente stabilité thermique et sa stabilité chimique, et convient à une variété d'applications à haute température et conventionnelles.

Pompe à vide à circulation d'eau de laboratoire pour usage en laboratoire

Besoin d'une pompe à vide à circulation d'eau pour votre laboratoire ou votre industrie à petite échelle ? Notre pompe à vide à circulation d'eau de paillasse est parfaite pour l'évaporation, la distillation, la cristallisation, et plus encore.

Feuilles de métaux or, platine, cuivre et fer de haute pureté

Élevez vos expériences avec notre tôle de haute pureté. Or, platine, cuivre, fer, etc. Parfait pour l'électrochimie et d'autres domaines.

Bateau d'évaporation en tungstène pour le dépôt de couches minces

Découvrez les bateaux en tungstène, également connus sous le nom de bateaux en tungstène évaporé ou revêtu. Avec une teneur élevée en tungstène de 99,95 %, ces bateaux sont idéaux pour les environnements à haute température et largement utilisés dans diverses industries. Découvrez leurs propriétés et leurs applications ici.

Fil de tungstène évaporé thermiquement pour applications à haute température

Il a un point de fusion élevé, une conductivité thermique et électrique, et une résistance à la corrosion. C'est un matériau précieux pour les industries à haute température, sous vide et autres.

Grand four de graphitisation sous vide vertical en graphite

Un grand four de graphitisation vertical à haute température est un type de four industriel utilisé pour la graphitisation des matériaux carbonés, tels que la fibre de carbone et le noir de carbone. C'est un four à haute température qui peut atteindre des températures allant jusqu'à 3100°C.

Pompe à vide à circulation d'eau verticale de laboratoire pour usage en laboratoire

Vous recherchez une pompe à vide à circulation d'eau fiable pour votre laboratoire ou votre industrie à petite échelle ? Découvrez notre pompe à vide à circulation d'eau verticale avec cinq robinets et une plus grande quantité d'aspiration d'air, parfaite pour l'évaporation, la distillation et plus encore.

Articles associés

Dépôt chimique en phase vapeur (CVD) du graphène Défis et solutions

Le dépôt chimique en phase vapeur (CVD) est une méthode largement adoptée pour la production de graphène de haute qualité.

Comment le revêtement CVD peut vous aider à atteindre une pureté et une densité élevées

Le procédé CVD offre plusieurs avantages par rapport aux autres techniques de revêtement, tels qu'une grande pureté, une uniformité et la possibilité de déposer des revêtements à haute densité.

Four PECVD Une solution basse consommation et basse température pour la matière molle

Les fours PECVD (Plasma Enhanced Chemical Vapor Deposition) sont devenus une solution populaire pour le dépôt de couches minces sur des surfaces de matière molle.

Dévoiler les fours à graphite sous vide : Performances, applications et points de vue d'experts

Plongez dans le monde des fours graphite sous vide, en explorant leurs performances exceptionnelles, leurs diverses applications et leurs aspects essentiels. Nos avis d'experts vous permettront de prendre des décisions éclairées pour répondre aux besoins de votre laboratoire en matière de traitement des matériaux à haute température.

Comparaison du dépôt chimique en phase vapeur et du dépôt physique en phase vapeur

Dépôt chimique en phase vapeur (CVD) VS dépôt physique en phase vapeur (PVD)

Comment CVD est utilisé dans l'industrie des semi-conducteurs

Le CVD a révolutionné l'industrie des semi-conducteurs, permettant la production de dispositifs électroniques hautes performances avec une fonctionnalité et une fiabilité améliorées.

Avantages de l'utilisation du four tubulaire CVD pour le revêtement

Les revêtements CVD présentent plusieurs avantages par rapport aux autres méthodes de revêtement, tels qu'une pureté, une densité et une uniformité élevées, ce qui les rend idéaux pour de nombreuses applications dans diverses industries.

Une étude comparative des techniques d'évaporation et de pulvérisation dans le dépôt de couches minces

Les deux techniques les plus couramment utilisées pour le dépôt de couches minces sont l'évaporation et la pulvérisation cathodique.

Optimiser les performances des fours à vide en graphite : Un guide complet

Exploitez le potentiel des fours sous vide en graphite pour le traitement des matériaux à haute température. Découvrez leur efficacité, les options de personnalisation, l'automatisation et les principales considérations relatives à l'utilisation des barres de graphite.

Un guide complet de l'enduction sous vide : Améliorer les performances et l'esthétique

Découvrez le monde du revêtement sous vide, un processus qui crée des couches protectrices et esthétiques sur les surfaces métalliques et plastiques. Explorez ses types, ses utilisations et ses avantages, notamment l'amélioration des performances, la prolongation de la durée de vie et l'amélioration de l'esthétique.

Fours rotatifs : Traitement des matériaux avancés et applications

Les fours rotatifs sont des systèmes de traitement thermique polyvalents et efficaces utilisés dans diverses industries. Ce guide complet explore les bases des fours rotatifs, leurs applications, leurs avantages et leurs composants clés. Découvrez comment les fours rotatifs contribuent au traitement avancé des matériaux et améliorent la productivité.

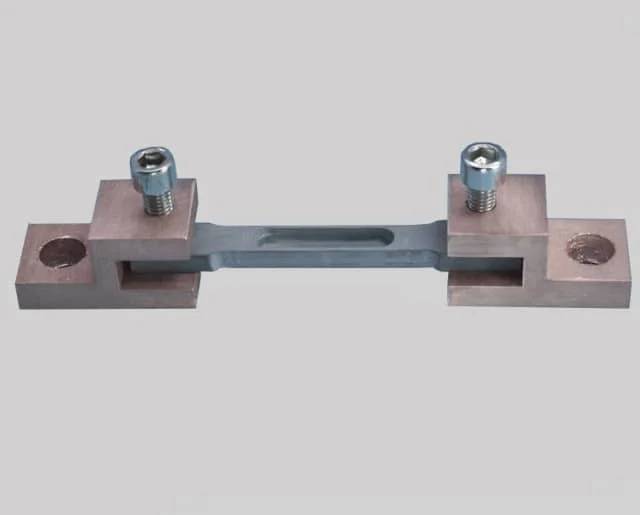

Guide de fixation des électrodes : Types, conception et applications

Découvrez le guide complet des montages d'électrodes, couvrant les différents types, les considérations de conception et leur rôle indispensable dans des industries telles que la galvanoplastie, le soudage et les cellules électrochimiques.