Table des matières

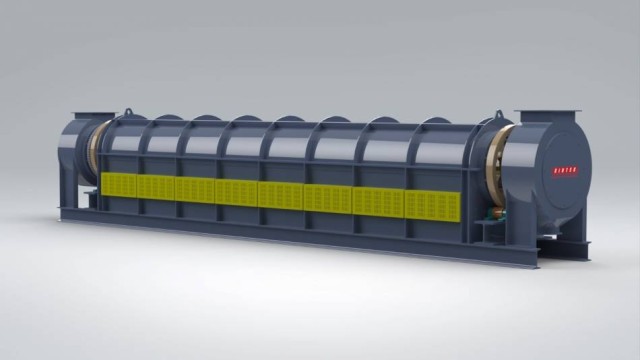

Introduction aux fours rotatifs

Les fours rotatifs sont des systèmes de traitement thermique en continu qui utilisent des tubes rotatifs pour transférer la chaleur aux matériaux. Ils offrent un rendement énergétique élevé, une grande souplesse et une grande polyvalence, ce qui les rend adaptés à un large éventail d'applications. Les fours rotatifs jouent un rôle crucial dans le traitement des matériaux avancés, contribuant à la production de céramiques, de semi-conducteurs et d'alliages métalliques. Leur contrôle précis de la température et leur chauffage uniforme garantissent les propriétés souhaitées des matériaux.

Principe de fonctionnement et conception

Les fours rotatifs sont des fours discontinus qui utilisent des brûleurs oxy-combustibles et limitent le volume des effluents gazeux. Leur conception permet une utilisation élevée de l'énergie d'entrée par rapport aux fours stationnaires, ce qui les rend flexibles et adaptés à une grande variété de matières premières.

Le four cylindrique tourne autour de son axe, avec une légère inclinaison pour faciliter le déplacement des matériaux d'un bout à l'autre. Cette rotation assure une distribution uniforme de la chaleur et favorise le mélange ou l'agitation.

Des gaz chauds circulent dans la chambre du four, généralement dans le sens opposé au flux de matières. Toutefois, le sens peut être ajusté en fonction des exigences de l'application. Le four est exploité par des ouvriers non qualifiés qui le chargent, le fondent pendant une période prédéterminée et en extraient les lingots et les scories.

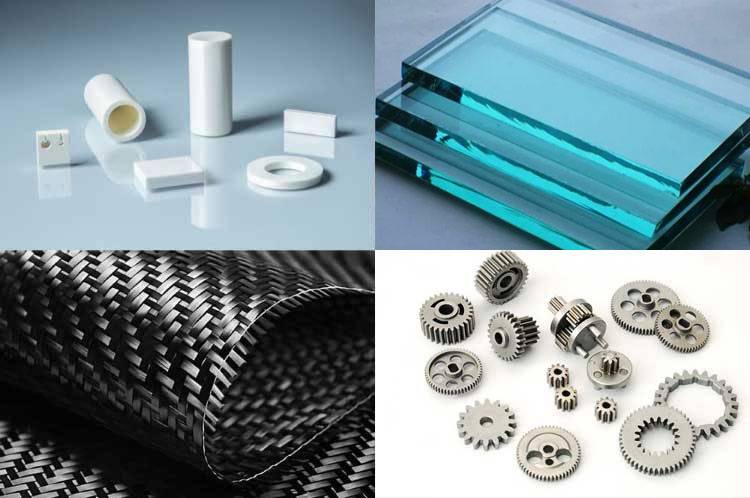

Les fours rotatifs sont couramment utilisés dans la production de métaux non ferreux tels que le cuivre, le plomb et l'aluminium. Ils sont également utilisés dans le traitement de matériaux granulaires ou particulaires qui peuvent s'écouler à des températures élevées. Ces matériaux comprennent les métaux, les alliages, les céramiques, le verre, les matériaux à base de carbone, les oxydes, les sulfures, les nitrures et les carbures.

Le four peut fonctionner dans l'air ou dans des atmosphères inertes, selon les exigences de l'application. Les atmosphères inertes empêchent l'oxydation ou les réactions chimiques pendant le processus de traitement thermique.

Avantages des fours rotatifs

Par rapport aux fours conventionnels, les fours rotatifs offrent plusieurs avantages, notamment

Capacité de production élevée : Les fours rotatifs peuvent traiter de grands volumes de matériaux, ce qui les rend adaptés aux applications de production en grande quantité.

Utilisation efficace de l'énergie : La conception des fours rotatifs permet une distribution efficace de la chaleur, ce qui réduit la consommation d'énergie.

Réduction des émissions : Les fours rotatifs capturent et contrôlent efficacement les émissions, minimisant ainsi l'impact sur l'environnement.

Facilité d'utilisation : Les fours rotatifs sont conçus pour être faciles à utiliser et ne nécessitent qu'une intervention manuelle minimale.

Traitement polyvalent des matériaux : Les fours rotatifs peuvent traiter une large gamme de matériaux, y compris les déchets de batteries, les déchets de hauts fourneaux, les minerais de plomb, les crasses de plomb et la poudre des dépoussiéreurs à sacs filtrants.

Récupération plus importante du plomb : Comparés aux hauts fourneaux ou aux fours fixes, les fours rotatifs permettent d'obtenir des taux de récupération du plomb plus élevés.

Respect de l'environnement : Les fours rotatifs sont conçus pour minimiser les émissions, ce qui réduit l'impact sur l'environnement.

Besoins réduits en main-d'œuvre : Les fours rotatifs nécessitent moins de main d'œuvre en raison de leur fonctionnement automatisé.

Fours rotatifs basculants : Les fours rotatifs à basculement offrent des avantages par rapport aux fours rotatifs statiques classiques, notamment des temps de cycle réduits, des rendements plus élevés et une consommation de carburant plus faible.

Options personnalisables : Les fours rotatifs peuvent être personnalisés pour répondre à des exigences spécifiques, telles que le type de système de combustion, la source de combustible et la capacité du four.

Uniformité de la température : Les fours rotatifs offrent une excellente uniformité de température, ce qui est essentiel pour garantir la qualité et l'homogénéité des matériaux traités.

Applications polyvalentes : Les fours rotatifs sont utilisés dans diverses applications, notamment la récupération du plomb dans les batteries plomb-acide, la réduction du sulfate de plomb et le dopage des céramiques avec des métaux des terres rares.

Applications dans le traitement des matériaux avancés

Les fours rotatifs sont largement utilisés dans le traitement des matériaux avancés, notamment pour la production de céramiques, de semi-conducteurs et d'alliages métalliques. Ils permettent un contrôle précis de la température et un chauffage uniforme, ce qui garantit l'obtention des propriétés souhaitées pour les matériaux.

Synthèse et modification des matériaux :

Les fours rotatifs sont utilisés pour la synthèse de divers matériaux, tels que l'alumine, la vermiculite, les boulettes de minerai de fer et le clinker. Ils permettent un contrôle précis des processus de chauffage et de refroidissement, ce qui permet d'optimiser les propriétés des matériaux et de fabriquer des produits de haute qualité.

Oxydation et grillage :

Ces fours sont également utilisés pour l'oxydation, un processus qui implique l'ajout d'oxygène à un échantillon, et la torréfaction, une technique employée pour induire des transitions de phase. Les fours rotatifs fournissent des environnements de chauffage contrôlés qui facilitent ces réactions chimiques, ce qui permet de modifier les propriétés des matériaux et de produire des composés spécifiques.

Dopage des céramiques :

Les fours rotatifs sont des équipements polyvalents qui peuvent être utilisés pour le dopage des céramiques avec des métaux des terres rares. En introduisant de petites quantités d'éléments de terres rares dans les matériaux céramiques, les chercheurs peuvent adapter leurs caractéristiques physiques et chimiques, élargissant ainsi leur gamme d'applications.

Uniformité de la température :

L'uniformité de la température est un facteur crucial dans les opérations des fours rotatifs, car elle a un impact direct sur la qualité et l'homogénéité des matériaux traités. Les fours rotatifs sont réputés pour leur capacité à fournir une uniformité de température exceptionnelle, attribuée aux éléments chauffants de haute qualité utilisés dans leur conception. Ce chauffage uniforme garantit la constance des propriétés des matériaux dans l'ensemble du lot traité.

Traitement en continu :

Les fours tubulaires rotatifs conviennent parfaitement à la fabrication de matériaux qui nécessitent un débit continu de matériaux en vrac, tels que l'alumine et les boulettes de minerai de fer. Ils sont conçus pour supporter des températures élevées et offrent un contrôle complet du processus, ce qui permet d'obtenir des produits de haute qualité. Les applications telles que la calcination, qui implique le chauffage continu des matériaux, sont bien adaptées aux fours rotatifs.

Principe de fonctionnement :

Les fours rotatifs à combustion indirecte fonctionnent comme des systèmes thermiques continus, appliquant la chaleur au matériau entrant à travers de multiples zones de contrôle thermique. La chaleur est transférée de la source de chaleur, généralement du gaz ou un chauffage électrique, à un tube rotatif contenant les matériaux de traitement et les atmosphères. Ensuite, la chaleur est transférée de la paroi du tube au lit de matériaux en cours de traitement. Ce chauffage et cette rotation continus assurent une distribution uniforme de la température et un traitement efficace des matériaux.

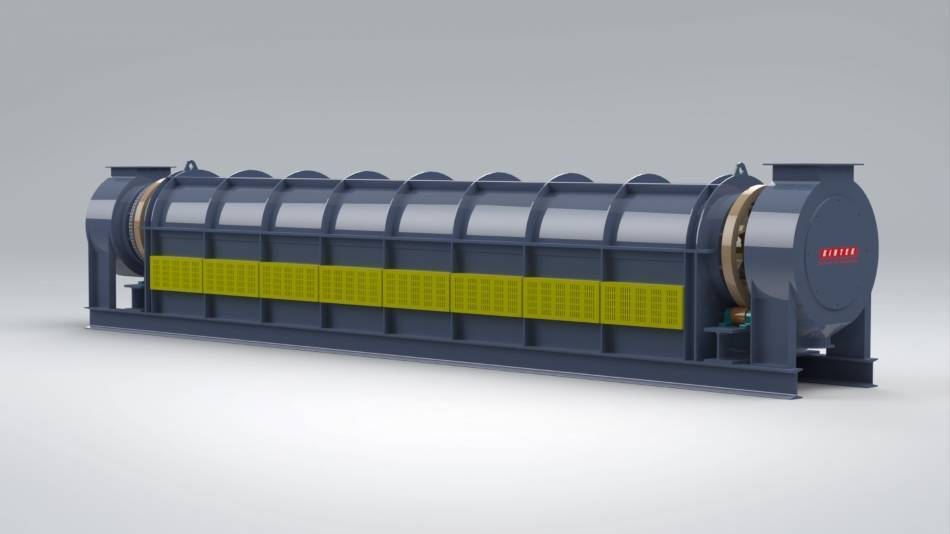

Composants clés et système de contrôle

Les fours rotatifs sont constitués de plusieurs composants clés, notamment

- Le corps du four : Le corps du four est la structure principale du four ; il est généralement constitué de plaques d'acier soudées pour former un tonneau. Il peut mesurer jusqu'à 230 m de long, mais la longueur peut varier en fonction de l'application.

- Revêtement du four : Le revêtement du four est une couche de matériau réfractaire qui protège le corps du four des températures élevées à l'intérieur du four.

- Engrenage d'entraînement : L'engrenage d'entraînement fait tourner le corps du four, ce qui permet au matériau à l'intérieur de se déplacer dans le four.

- Source de chaleur interne : La source de chaleur interne fournit la chaleur nécessaire au traitement du matériau à l'intérieur du four. Elle peut être obtenue par différentes méthodes, telles que des brûleurs à gaz, des réchauffeurs électriques ou l'énergie des micro-ondes.

Le système de commande d'un four rotatif est chargé de surveiller et de régler divers paramètres, notamment

- la température : Le système de commande surveille la température à l'intérieur du four et ajuste l'apport de chaleur en conséquence pour maintenir le profil de température souhaité.

- Vitesse de rotation : le système de contrôle surveille la vitesse de rotation du corps du four et ajuste l'engrenage d'entraînement pour maintenir la vitesse souhaitée.

- Atmosphère : Le système de contrôle peut également surveiller et ajuster l'atmosphère à l'intérieur du four, comme la teneur en oxygène ou la présence de gaz spécifiques.

En contrôlant précisément ces paramètres, le système de commande optimise le processus thermique et garantit la qualité souhaitée du produit.

Considérations environnementales

Les fours rotatifs sont conçus pour minimiser l'impact sur l'environnement en réduisant les émissions et la consommation d'énergie. Ils utilisent des systèmes de chauffage efficaces et intègrent des mesures de contrôle de la pollution pour se conformer aux réglementations environnementales.

Réduction des émissions

Les fours rotatifs utilisent des systèmes de combustion à faibles émissions qui minimisent les rejets de polluants nocifs dans l'atmosphère. Ces systèmes intègrent des technologies de brûleur avancées, telles que les brûleurs à faible teneur en NOx, qui réduisent les émissions d'oxyde d'azote. Les fours rotatifs intègrent également des systèmes de recirculation des gaz de combustion, qui recyclent les gaz d'échappement dans la chambre de combustion, ce qui réduit encore la formation de polluants.

Efficacité énergétique

Les fours rotatifs sont conçus pour être efficaces sur le plan énergétique, ce qui permet de réduire les coûts d'exploitation et les émissions de gaz à effet de serre. Ils utilisent des matériaux d'isolation à haut rendement qui minimisent les pertes de chaleur. En outre, des échangeurs de chaleur régénératifs peuvent être incorporés dans la conception du four, capturant la chaleur des gaz d'échappement et la retransmettant à l'air de combustion, ce qui améliore encore l'utilisation de l'énergie.

Conformité aux réglementations environnementales

Les fours rotatifs respectent ou dépassent les réglementations environnementales strictes, garantissant la conformité avec les normes d'émission locales, nationales et internationales. Ils intègrent des technologies avancées de contrôle des émissions, telles que des cyclones et des filtres à manches, pour capturer les particules et autres polluants. Les fours rotatifs sont également conformes aux normes d'efficacité énergétique, ce qui permet de réduire les émissions de gaz à effet de serre et de contribuer à des pratiques de fabrication durables.

Maintenance et dépannage

Un entretien régulier et un dépannage rapide sont essentiels pour garantir les performances optimales et la longévité des fours rotatifs. Voici quelques aspects clés à prendre en compte :

Inspection et surveillance :

- Effectuer des inspections visuelles régulières pour identifier tout signe d'usure, de dommage ou de désalignement.

- Surveillez les principaux indicateurs de performance, tels que la température, les vibrations et la pression, afin de détecter rapidement les problèmes potentiels.

Réparations et entretien :

- Traiter rapidement les réparations mineures pour éviter qu'elles ne se transforment en problèmes plus importants.

- Effectuez les tâches d'entretien programmées conformément aux recommandations du fabricant, notamment :

- le nettoyage et la lubrification des composants

- le remplacement des pièces usées ou endommagées

- l'étalonnage et le réglage des systèmes

Utiliser des pièces de rechange et des matériaux de haute qualité pour les réparations afin de garantir la durabilité et la fiabilité.

- Mesures préventives :

- Mettre en œuvre des programmes de maintenance préventive afin d'identifier et de résoudre les problèmes potentiels avant qu'ils ne surviennent.

- Utiliser des techniques de maintenance prédictive, telles que l'analyse des vibrations, pour identifier les composants qui risquent de tomber en panne.

Mettre en place un système de nettoyage et d'inspection réguliers des zones clés, telles que les revêtements réfractaires, les brûleurs et les joints.

- Formation et expertise :

- Veiller à ce que le personnel d'entretien soit suffisamment formé et expérimenté en matière d'exploitation et d'entretien des fours rotatifs.

Faites appel à des fabricants ou à des prestataires de services spécialisés pour les réparations ou les dépannages complexes.

- Résolution des problèmes courants :Dégradation du réfractaire :

- Inspectez et réparez régulièrement les revêtements réfractaires pour éviter les dommages thermiques ou la corrosion chimique.Entretien des brûleurs :

- Nettoyez et réglez les brûleurs si nécessaire pour assurer une combustion efficace et éviter l'instabilité des flammes.Usure des joints de brèche :

- Surveillez et remplacez les joints d'étanchéité usés afin d'éviter les fuites d'air et de maintenir des performances optimales.Désalignement du tambour :

Vérifiez et corrigez l'alignement du tambour pour assurer un fonctionnement en douceur et éviter une usure excessive.

Produits associés

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif à tubes multiples zones chauffantes divisées

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif continu scellé sous vide Four rotatif

Articles associés

- La géométrie de la chaleur : pourquoi le mouvement est essentiel dans la synthèse des matériaux

- Four à pyrolyse à four rotatif électrique : Conception, fonctionnement et applications

- Explorer les fours à tubes rotatifs : Un guide complet

- Science des matériaux avec le four à vide de laboratoire

- Four CVD pour la croissance de nanotubes de carbone