Les matériaux les mieux adaptés à la cémentation sont principalement les aciers à faible teneur en carbone et certains aciers alliés. Ces matériaux sont choisis parce que leur chimie de base – faible en carbone – confère une ténacité innée, tandis que leurs surfaces peuvent être chimiquement altérées pour absorber des éléments comme le carbone ou l'azote, ce qui est essentiel pour créer une couche extérieure dure et résistante à l'usure.

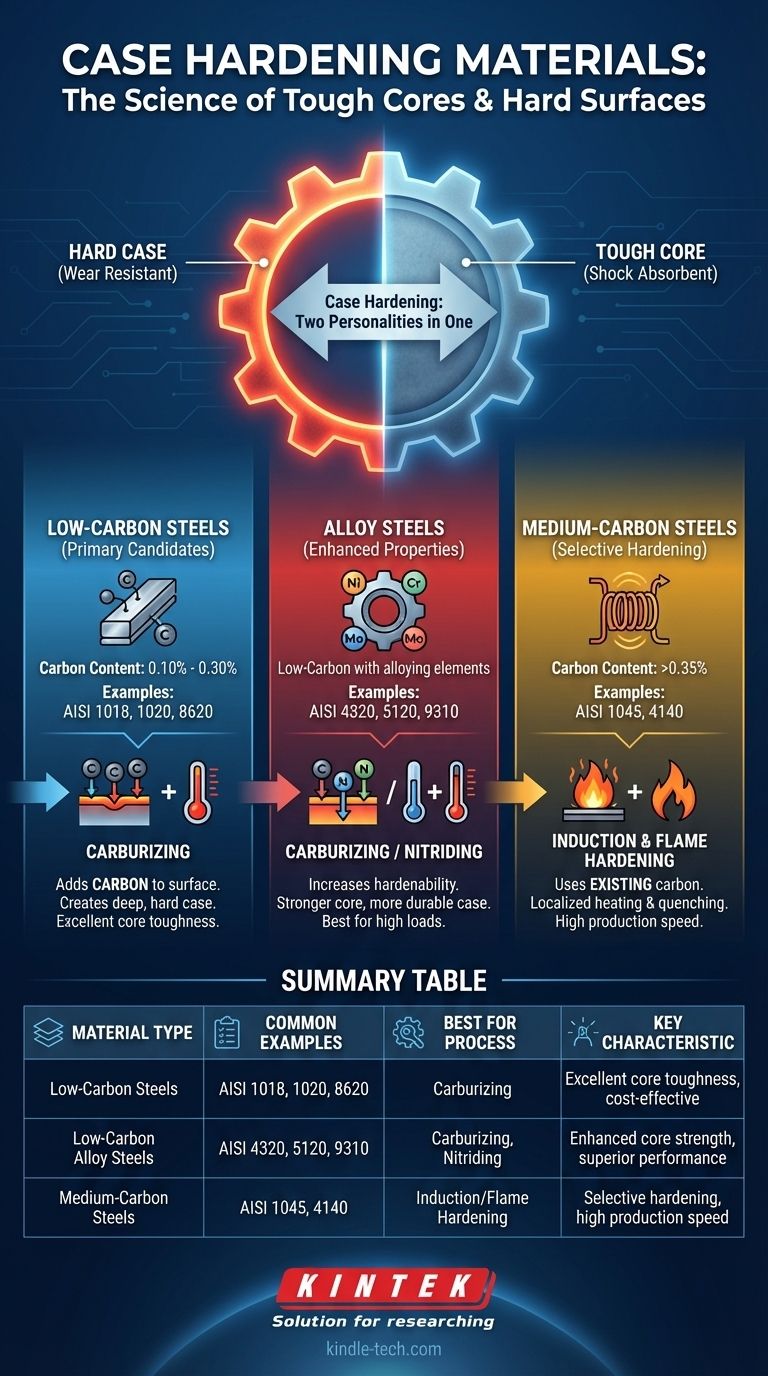

L'objectif fondamental de la cémentation est de créer un composant avec deux personnalités distinctes : une surface exceptionnellement dure et résistante à l'usure ("la cémentation") fusionnée à un noyau plus doux et plus ductile capable d'absorber les chocs et de résister à la fracture.

Le principe fondamental : une cémentation dure et un noyau résistant

Le génie de la cémentation est qu'elle permet à une seule pièce de métal d'avoir des propriétés qui sont généralement mutuellement exclusives.

Le meilleur des deux mondes

Les matériaux extrêmement durs sont souvent cassants. Inversement, les matériaux résistants et ductiles sont généralement doux.

La cémentation résout ce conflit. En infusant la couche extérieure d'un acier à faible teneur en carbone résistant avec des éléments durcissants, vous créez un composant idéal pour des applications comme les engrenages, les roulements et les arbres à cames, qui nécessitent une surface durable et un noyau résilient.

C'est une transformation chimique

La plupart des méthodes de cémentation sont des processus de diffusion. Cela implique de chauffer l'acier dans un environnement riche en carbone (cémentation) ou en azote (nitruration).

À hautes températures, la structure cristalline de l'acier s'ouvre, permettant à ces éléments de s'infiltrer dans la surface. Lorsque la pièce est ensuite trempée (refroidie rapidement), cette couche de surface nouvellement enrichie devient extrêmement dure, tandis que le noyau à faible teneur en carbone reste résistant.

Adéquation des matériaux : un examen plus approfondi

Le choix du matériau est directement lié au processus de cémentation spécifique que vous comptez utiliser.

Aciers à faible teneur en carbone (les principaux candidats)

Ce sont les bêtes de somme de la cémentation, en particulier pour la cémentation. Ils ont généralement une teneur en carbone comprise entre 0,10 % et 0,30 %.

Les exemples courants incluent les aciers AISI 1018, 1020 et 8620. Leur faible teneur interne en carbone garantit qu'ils restent doux et résistants après traitement thermique, complétant parfaitement la cémentation dure.

Aciers alliés (pour des propriétés améliorées)

Pour des applications plus exigeantes, des aciers alliés à faible teneur en carbone sont utilisés. Ceux-ci contiennent d'autres éléments comme le nickel, le chrome et le molybdène.

Les aciers comme les AISI 4320, 5120 et 9310 sont conçus pour la cémentation. Les alliages augmentent la "trempabilité" de la cémentation et du noyau, ce qui se traduit par un noyau plus solide et une cémentation plus durable, idéal pour les engrenages et les roulements soumis à de fortes charges.

Qu'en est-il des aciers à teneur moyenne et élevée en carbone ?

Les aciers à teneur en carbone plus élevée (supérieure à 0,35 %) ne sont généralement pas cémentés à l'aide de méthodes de diffusion comme la cémentation.

Ces aciers ont déjà suffisamment de carbone pour être durcis sur toute leur section transversale par simple chauffage et trempe. Ce processus est connu sous le nom de trempe à cœur. Cependant, certaines méthodes de durcissement de surface sont utilisées sur ces matériaux.

Faire correspondre le matériau au processus

Différents processus fonctionnent mieux avec différentes familles d'acier.

Cémentation

C'est la méthode la plus courante. Elle ajoute du carbone à la surface des aciers à faible teneur en carbone et des aciers alliés à faible teneur en carbone. Elle crée une cémentation profonde et dure, excellente pour résister à l'usure et à la fatigue.

Nitruration

Ce processus ajoute de l'azote à la surface. Il est réalisé à des températures plus basses, ce qui réduit considérablement la distorsion des pièces.

La nitruration est mieux adaptée aux aciers alliés qui contiennent des éléments formateurs de nitrures comme l'aluminium, le chrome et le molybdène. Ces éléments forment des composés de nitrure extrêmement durs dans la couche de surface.

Trempe par induction et à la flamme

Ces méthodes sont fondamentalement différentes. Elles n'ajoutent pas d'éléments à la surface. Au lieu de cela, elles utilisent une chaleur intense et localisée pour élever rapidement la température de surface d'une pièce, suivie d'une trempe immédiate.

Ce processus nécessite un acier qui contient déjà suffisamment de carbone pour durcir – généralement des aciers à teneur moyenne en carbone comme les AISI 1045 ou 4140. Il crée une "cémentation" en transformant la structure de surface existante, et non en modifiant sa chimie.

Comprendre les compromis

Le choix d'un matériau et d'un processus implique d'équilibrer des facteurs concurrents.

Distorsion et contrôle dimensionnel

Les processus à haute température comme la cémentation peuvent provoquer une distorsion importante des pièces, nécessitant souvent un meulage post-traitement.

La nitruration, étant un processus à basse température, entraîne une distorsion minimale, ce qui la rend idéale pour les pièces finies avec des tolérances serrées. La trempe par induction offre un excellent contrôle sur les zones durcies, aidant également à gérer la distorsion.

Coût vs performance

La cémentation simple d'un acier au carbone ordinaire à faible teneur est souvent la solution la plus rentable pour les applications générales.

La nitruration et l'utilisation d'aciers alliés haut de gamme sont plus coûteuses mais offrent des performances supérieures, en particulier en termes de durée de vie en fatigue et de stabilité dimensionnelle.

Profondeur de cémentation

La cémentation peut produire une cémentation relativement profonde (plus de 1 mm), ce qui est bénéfique pour les pièces soumises à de fortes contraintes de contact. La nitruration produit généralement une cémentation moins profonde mais plus dure.

Faire le bon choix pour votre application

Votre décision finale doit être dictée par les exigences spécifiques du composant.

- Si votre objectif principal est une résistance élevée aux chocs et une rentabilité : La cémentation d'un acier à faible teneur en carbone comme le 1020 ou d'un acier allié comme le 8620 est le choix standard.

- Si votre objectif principal est une résistance extrême à l'usure et une distorsion minimale : La nitruration d'un acier allié au chrome-molybdène est la solution technique supérieure.

- Si votre objectif principal est un durcissement sélectif et une vitesse de production élevée : La trempe par induction ou à la flamme d'un acier à teneur moyenne en carbone comme le 1045 ou le 4140 est très efficace.

En fin de compte, le choix du bon matériau consiste à définir l'équilibre précis entre la résistance à l'usure, la ténacité du noyau et la précision de fabrication que votre application exige.

Tableau récapitulatif :

| Type de matériau | Exemples courants | Meilleur pour le processus | Caractéristique clé |

|---|---|---|---|

| Aciers à faible teneur en carbone | AISI 1018, 1020, 8620 | Cémentation | Excellente ténacité du noyau, rentable |

| Aciers alliés à faible teneur en carbone | AISI 4320, 5120, 9310 | Cémentation, Nitruration | Résistance du noyau améliorée, performances supérieures |

| Aciers à teneur moyenne en carbone | AISI 1045, 4140 | Trempe par induction/flamme | Durcissement sélectif, vitesse de production élevée |

Prêt à optimiser votre processus de traitement thermique avec les bons matériaux ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les essais métallurgiques et les applications de traitement thermique. Que vous développiez de nouveaux protocoles de cémentation ou que vous assuriez la qualité des matériaux, nos solutions vous aident à obtenir des résultats précis et fiables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en science des matériaux et en traitement thermique.

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Feuille de carbone vitreux RVC pour expériences électrochimiques

- Presse hydraulique chauffante avec plaques chauffantes, presse à chaud manuelle de laboratoire divisée

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le PPF et le revêtement ? Blindage vs. Coque lisse pour votre voiture

- Quelle est la fonction des corps de bouilloire de réaction en PTFE dans les systèmes micro-CSTR ? Améliorer la stabilité chimique et le débit

- Quels sont les avantages de l'utilisation de moules en PTFE pour les échantillons ignifuges de résine époxy ? Assurer des tests de matériaux de haute pureté

- Quelles sont les applications spécifiques du PTFE dans les systèmes de flux en bouchons micro-discontinus ? Améliorez la pureté de vos réactions microfluidiques

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022