Pratiquement tout métal peut recevoir un revêtement PVD, mais son succès et sa durabilité ne sont pas universels. Les candidats les plus courants et les plus appropriés incluent l'acier inoxydable, les aciers fortement alliés, le titane, l'aluminium et les alliages de cuivre. De plus, les métaux déjà plaqués avec des matériaux comme le chrome ou le nickel sont d'excellents substrats pour l'application PVD.

Le facteur critique pour une finition PVD réussie n'est pas seulement le type de métal, mais sa capacité à résister à un environnement sous vide et sa préparation de surface. Les meilleurs résultats sont obtenus sur des matériaux stables sous vide et ayant une surface impeccable et non poreuse.

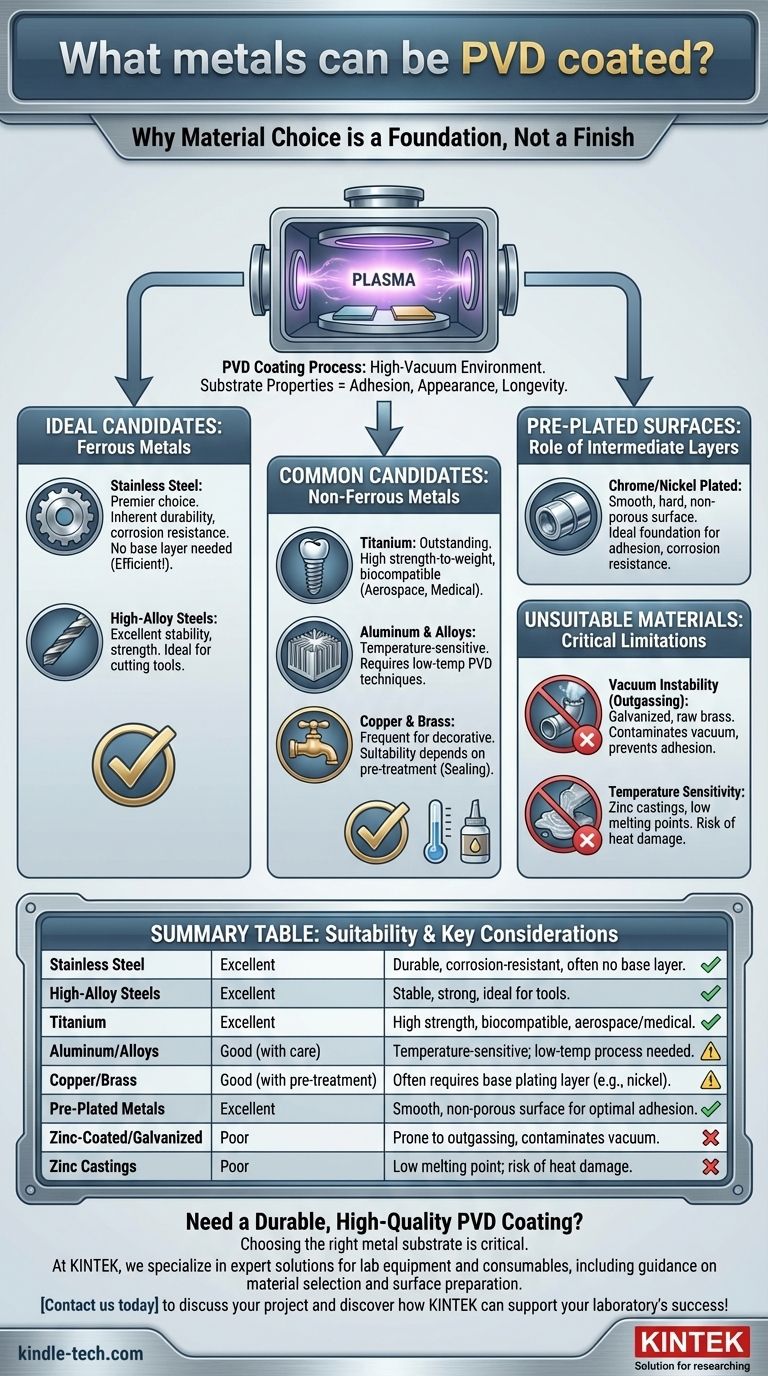

Pourquoi le choix du matériau est une fondation, pas une finition

Le dépôt physique en phase vapeur (PVD) se produit dans une chambre à vide poussé. Les propriétés du métal de base, ou substrat, ont un impact direct sur l'adhérence, l'apparence et la longévité du revêtement final.

Candidats idéaux : Métaux ferreux

Les substrats les plus fiables et les plus largement utilisés pour le PVD sont souvent des alliages à base de fer.

L'acier inoxydable est considéré comme un choix de premier ordre. Sa durabilité inhérente et sa résistance à la corrosion signifient qu'il fournit une excellente base pour l'adhérence du revêtement.

De manière cruciale, l'acier inoxydable ne nécessite généralement pas de couche de base de nickel ou de chrome, ce qui rend le processus plus efficace et économique.

Les aciers fortement alliés, tels que les aciers rapides utilisés pour les outils de coupe, sont également d'excellents candidats en raison de leur stabilité et de leur résistance.

Candidats courants : Métaux non ferreux

De nombreux métaux non ferreux sont également compatibles, bien que certains nécessitent des considérations spéciales.

Le titane est un substrat exceptionnel pour le PVD, prisé dans les domaines de l'aérospatiale et de la médecine pour son rapport résistance/poids élevé et sa biocompatibilité.

L'aluminium et ses alliages peuvent être revêtus mais sont plus sensibles à la température. Ils nécessitent souvent des techniques PVD spécialisées à basse température pour éviter le gauchissement ou les dommages au substrat.

Le cuivre et le laiton sont également fréquemment revêtus, en particulier pour des applications décoratives. Cependant, leur aptitude dépend fortement du prétraitement.

Le rôle des surfaces pré-plaquées

Certaines applications bénéficient d'une couche intermédiaire entre le métal de base et le revêtement PVD.

Les métaux plaqués avec du chrome ou du nickel créent une surface très lisse, dure et non poreuse. Cela fournit une base idéale pour l'adhérence de la couche PVD, améliorant considérablement la résistance à la corrosion et l'apparence finale.

Limitations critiques et matériaux inadaptés

Tous les métaux ne sont pas adaptés au revêtement PVD dans leur état brut. Les limitations sont presque toujours liées à la façon dont le matériau se comporte sous vide ou à des températures élevées.

Le problème de l'instabilité sous vide

Le processus PVD nécessite un vide poussé. Les matériaux qui libèrent des gaz dans ces conditions, un processus connu sous le nom de dégazage, peuvent perturber le processus de revêtement et entraîner des défauts.

Les matériaux galvanisés (acier revêtu de zinc) et le laiton brut sont des exemples classiques de substrats "incompatibles avec le vide". Le zinc et d'autres éléments contenus dans ces alliages peuvent se vaporiser dans la chambre, contaminant l'environnement et empêchant une bonne adhérence du revêtement.

Le facteur de sensibilité à la température

Bien qu'il existe des processus PVD spécialisés à basse température, le processus standard implique de la chaleur.

Les matériaux ayant des points de fusion bas ou ceux qui peuvent être structurellement compromis par la chaleur, comme les pièces moulées en zinc, nécessitent un contrôle précis du processus. S'il n'est pas géré correctement, la pièce peut être endommagée avant même l'application du revêtement.

Faire le bon choix pour votre objectif

Le choix du bon substrat est la première étape vers une finition PVD réussie. Votre objectif principal dictera la meilleure voie à suivre.

- Si votre objectif principal est la durabilité et l'efficacité du processus : Utilisez de l'acier inoxydable, car il offre une adhérence supérieure et nécessite rarement une étape de placage intermédiaire.

- Si votre objectif principal est de revêtir un matériau léger ou plus doux : Choisissez l'aluminium ou le titane, mais assurez-vous que votre fournisseur utilise le processus basse température approprié pour protéger l'intégrité du substrat.

- Si votre objectif principal est une finition décorative sur un matériau comme le laiton : Assurez-vous que la pièce est d'abord correctement scellée avec une couche de placage de base, comme le nickel, pour créer une fondation stable et non poreuse.

En fin de compte, la qualité de votre matériau de base et sa préparation définiront la qualité du produit final revêtu par PVD.

Tableau récapitulatif :

| Type de métal | Aptitude au PVD | Considérations clés |

|---|---|---|

| Acier inoxydable | Excellent | Durable, résistant à la corrosion, ne nécessite souvent pas de couche de base. |

| Aciers fortement alliés | Excellent | Stable et résistant, idéal pour les outils. |

| Titane | Excellent | Haute résistance, biocompatible, excellent pour l'aérospatiale/médical. |

| Aluminium/Alliages | Bon (avec précaution) | Sensible à la température ; nécessite un processus PVD à basse température. |

| Cuivre/Laiton | Bon (avec prétraitement) | Nécessite souvent une couche de placage de base (par exemple, nickel) pour les meilleurs résultats. |

| Métaux pré-plaqués (par exemple, nickel/chrome) | Excellent | Fournit une surface lisse et non poreuse pour une adhérence optimale. |

| Revêtu de zinc/Galvanisé | Faible | Sujet au dégazage, peut contaminer la chambre à vide. |

| Pièces moulées en zinc | Faible | Point de fusion bas ; risque de dommages dus à la chaleur. |

Besoin d'un revêtement PVD durable et de haute qualité ?

Le choix du bon substrat métallique est essentiel pour un revêtement PVD réussi qui améliore la durabilité, la résistance à la corrosion et l'apparence. Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions expertes pour vos besoins en équipement de laboratoire et en consommables, y compris des conseils sur la sélection des matériaux et la préparation de surface pour des résultats PVD optimaux.

Laissez notre expertise garantir que vos composants reçoivent la finition parfaite. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance