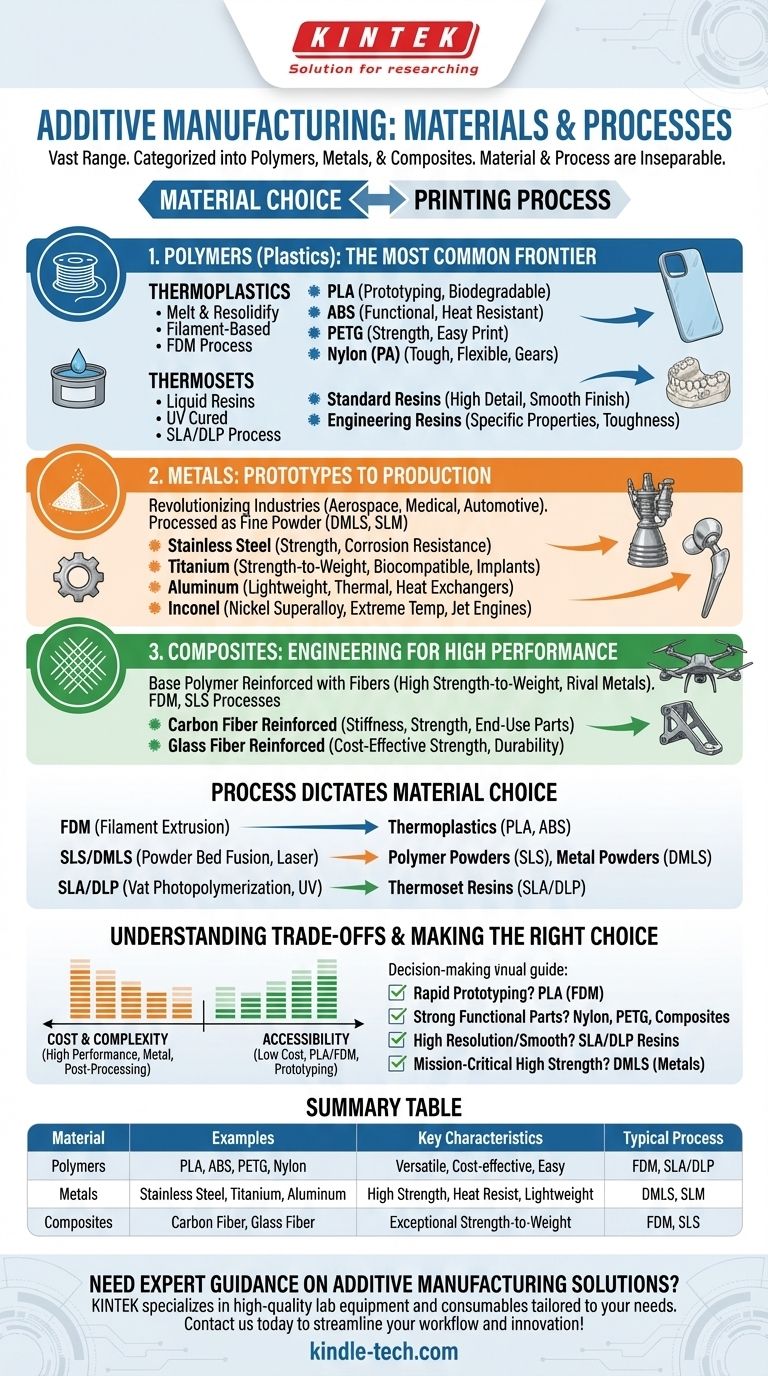

La réponse courte est que la fabrication additive fonctionne avec une gamme vaste et en expansion rapide de matériaux, principalement classés en trois groupes : les polymères (plastiques), les métaux et les composites. Bien que les plastiques soient les plus courants, les avancées permettent désormais d'imprimer tout, des titanes biocompatibles pour les implants médicaux aux composants céramiques spécialisés pour les applications à haute température.

Le concept le plus critique à comprendre est que le choix du matériau est indissociable du choix du processus d'impression. Vous ne choisissez pas seulement un matériau ; vous choisissez une combinaison matériau-et-processus qui offre les propriétés spécifiques requises par votre pièce finale.

Les principales catégories de matériaux en fabrication additive

Les matériaux de fabrication additive sont définis par leur composition chimique et la forme qu'ils prennent pour l'impression, comme le filament, la résine liquide ou la poudre fine.

Polymères (Plastiques) : La frontière la plus courante

Les polymères sont de loin les matériaux les plus largement utilisés dans l'impression 3D, appréciés pour leur polyvalence, leur faible coût et leur facilité d'utilisation. Ils sont globalement divisés en deux types.

Les thermoplastiques sont des plastiques qui peuvent être fondus et solidifiés plusieurs fois sans se dégrader. Cela les rend idéaux pour l'impression à base de filament. Les exemples courants incluent :

- PLA (Acide Polylactique) : Facile à imprimer et biodégradable, ce qui le rend parfait pour le prototypage rapide et les modèles non fonctionnels.

- ABS (Acrylonitrile Butadiène Styrène) : Plus solide et plus résistant à la température que le PLA, utilisé pour les pièces fonctionnelles comme les coques de téléphone et les garnitures automobiles.

- PETG (Polyéthylène Téréphtalate Glycol) : Un bon équilibre entre résistance, résistance à la température et facilité d'impression. Souvent utilisé pour les pièces mécaniques.

- Nylon (PA) : Connu pour son exceptionnelle ténacité, sa flexibilité et sa durabilité, ce qui le rend idéal pour les engrenages, les charnières intégrées et d'autres pièces soumises à une forte usure.

Les thermodurcissables sont des résines liquides qui deviennent irréversiblement solides lorsqu'elles sont durcies par la lumière UV. Ils sont utilisés dans des processus qui offrent des détails extrêmement élevés et des finitions de surface lisses.

- Résines standard : Excellentes pour créer des modèles visuels détaillés et des prototypes avec une finition lisse, semblable à celle obtenue par moulage par injection.

- Résines techniques : Formulées pour avoir des propriétés spécifiques comme une ténacité élevée, une flexibilité ou une résistance à la température, imitant les plastiques de qualité technique.

Métaux : Des prototypes aux pièces de production

La fabrication additive métallique a révolutionné des industries comme l'aérospatiale, la médecine et l'automobile en permettant la création de pièces complexes, légères et à haute résistance, impossibles à produire avec les méthodes traditionnelles.

Ces matériaux sont généralement traités sous forme de poudre fine. Les exemples clés incluent :

- Acier inoxydable : Apprécié pour sa résistance, sa résistance à la corrosion et sa ductilité.

- Titane : Offre un rapport résistance/poids exceptionnel et est hautement biocompatible, ce qui en fait un choix de premier ordre pour les implants médicaux et les composants aérospatiaux.

- Aluminium : Léger et possédant de bonnes propriétés thermiques, utilisé pour les échangeurs de chaleur et les pièces automobiles.

- Inconel (superalliage de nickel) : Conserve sa résistance à des températures extrêmes, ce qui le rend essentiel pour les composants de moteurs à réaction et de fusées.

Composites : Ingénierie pour la haute performance

Les composites impliquent un polymère de base (comme le Nylon) renforcé de fibres coupées ou continues pour améliorer considérablement ses propriétés mécaniques.

Le principal avantage est l'obtention d'un rapport résistance/poids élevé, souvent comparable à celui des métaux mais à une fraction du poids.

- Polymères renforcés de fibres de carbone : Le composite le plus courant, offrant une rigidité et une résistance exceptionnelles pour les gabarits, les montages et les pièces fonctionnelles d'utilisation finale.

- Polymères renforcés de fibres de verre : Une option plus économique que la fibre de carbone, offrant des améliorations significatives en termes de résistance et de durabilité par rapport aux plastiques standard.

Comment le processus d'impression dicte le choix du matériau

La technologie de l'imprimante 3D détermine le type et la forme du matériau qu'elle peut traiter. Ce lien est fondamental pour comprendre vos options.

Modélisation par dépôt de fil fondu (FDM)

Cette technologie de bureau courante fonctionne en extrudant un filament fondu de thermoplastique (comme le PLA ou l'ABS) couche par couche. Elle est rentable et polyvalente mais offre une résolution inférieure.

Fusion sur lit de poudre (SLS et DMLS)

Ces processus utilisent un laser de haute puissance pour fusionner ou faire fondre des particules d'une poudre fine.

- La frittage sélectif par laser (SLS) est utilisé pour les poudres polymères, principalement le Nylon.

- Le frittage laser direct de métal (DMLS) est utilisé pour les poudres métalliques comme le titane et l'aluminium.

Photopolymérisation en cuve (SLA et DLP)

Ces technologies utilisent une source de lumière UV pour durcir sélectivement une résine thermodurcissable liquide dans une cuve, produisant des pièces avec des détails et une finition de surface exceptionnels.

Comprendre les compromis

Le choix d'un matériau est toujours un équilibre entre le coût, la performance et la complexité du processus. Il n'y a pas de "meilleur" matériau unique.

Coût vs. Performance

Il existe une corrélation directe entre la performance du matériau et son coût. Une bobine de filament PLA standard peut coûter 25 $, tandis qu'une quantité similaire d'un composite haute performance en fibre de carbone peut coûter cinq fois plus. Les poudres métalliques sont encore un ordre de grandeur plus chères.

Complexité du processus et post-traitement

L'impression avec des thermoplastiques de base sur une imprimante FDM est relativement simple. En revanche, l'impression métallique nécessite un environnement hautement contrôlé, des structures de support étendues et des étapes de post-traitement importantes comme le traitement thermique et l'usinage pour obtenir les propriétés finales souhaitées.

Limitations de conception

La combinaison matériau et processus impose des contraintes de conception. Par exemple, la nécessité de structures de support dans l'impression FDM peut affecter la finition de surface, tandis que les contraintes thermiques dans l'impression métallique doivent être prises en compte dès la phase de conception pour éviter la défaillance de la pièce.

Faire le bon choix pour votre objectif

Votre application doit toujours guider votre sélection de matériaux. Considérez ce que la pièce doit faire avant de décider de quoi elle doit être faite.

- Si votre objectif principal est le prototypage rapide et à faible coût : Le PLA utilisé avec la technologie FDM est la voie la plus accessible et la plus rentable pour valider la forme et l'ajustement.

- Si votre objectif principal est des pièces en plastique solides et fonctionnelles : Des matériaux comme le Nylon, le PETG ou les composites en fibre de carbone offrent des propriétés mécaniques supérieures pour les applications d'utilisation finale.

- Si votre objectif principal est des détails haute résolution et des surfaces lisses : La photopolymérisation en cuve (SLA/DLP) avec des résines thermodurcissables est le choix idéal pour les modèles visuels ou les moules.

- Si votre objectif principal est des applications critiques et à haute résistance : Le frittage laser direct de métal (DMLS) avec des matériaux comme le titane ou l'acier inoxydable est requis, malgré le coût plus élevé.

En fin de compte, la sélection d'un matériau est la décision stratégique qui définit la capacité, le coût et le but de votre pièce imprimée en 3D.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Caractéristiques clés | Processus d'impression typique |

|---|---|---|---|

| Polymères (Plastiques) | PLA, ABS, PETG, Nylon | Polyvalent, rentable, facile à utiliser | FDM, SLA/DLP (Résines) |

| Métaux | Acier inoxydable, Titane, Aluminium | Haute résistance, résistance à la chaleur, léger | DMLS, SLM (Fusion sur lit de poudre) |

| Composites | Fibre de carbone, renforcé de fibre de verre | Rapport résistance/poids exceptionnel | FDM, SLS |

Besoin de conseils d'experts pour sélectionner les bons matériaux et équipements pour vos projets de fabrication additive ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés aux besoins uniques de votre laboratoire. Que vous prototypiez avec des polymères ou produisiez des pièces métalliques d'utilisation finale, nos solutions garantissent précision, fiabilité et performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre innovation et rationaliser votre flux de travail !

Guide Visuel

Produits associés

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

- Tube en céramique de nitrure de bore (BN)

- Onglets nickel-aluminium pour batteries au lithium souples

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quand et pourquoi l'amorçage se produit-il ? Comprendre la physique pour prévenir des dommages coûteux

- Le THC peut-il être distillé ? Libérez la puissance des concentrés de cannabis de haute pureté

- Quel est le produit de la pyrolyse plasma ? Un gaz de synthèse propre et des scories inertes à partir des déchets

- Comment fonctionne la pulvérisation cathodique magnétron ? Un guide pour le dépôt de couches minces de haute qualité

- La pyrolyse est-elle une technologie verte ? Débloquer des solutions durables de valorisation des déchets

- Peut-on extraire le THC sans chaleur ? Oui, et voici comment préserver les terpènes et la puissance.

- Quel est l'objectif de l'évaporateur à film mince agité ? Purifier efficacement les composés thermosensibles

- Quel est le principe du pulvérisateur cathodique pour SEM ? Obtenez des images de haute qualité avec un revêtement conducteur