Dans le dépôt par pulvérisation cathodique, le gaz le plus couramment utilisé est l'Argon (Ar). Ceci est dû au fait que l'Argon est un gaz noble, ce qui signifie qu'il est chimiquement inerte et ne réagira pas avec le matériau cible pendant le processus. Cela permet le dépôt d'une couche mince ayant la même composition pure que le matériau source.

Le choix du gaz dans le dépôt par pulvérisation cathodique est une décision d'ingénierie critique. Bien que l'Argon soit le gaz par défaut en raison de sa nature inerte et de son rapport coût-efficacité, le gaz idéal est sélectionné en fonction d'un compromis entre l'efficacité de la pulvérisation, le coût et la composition finale souhaitée du film.

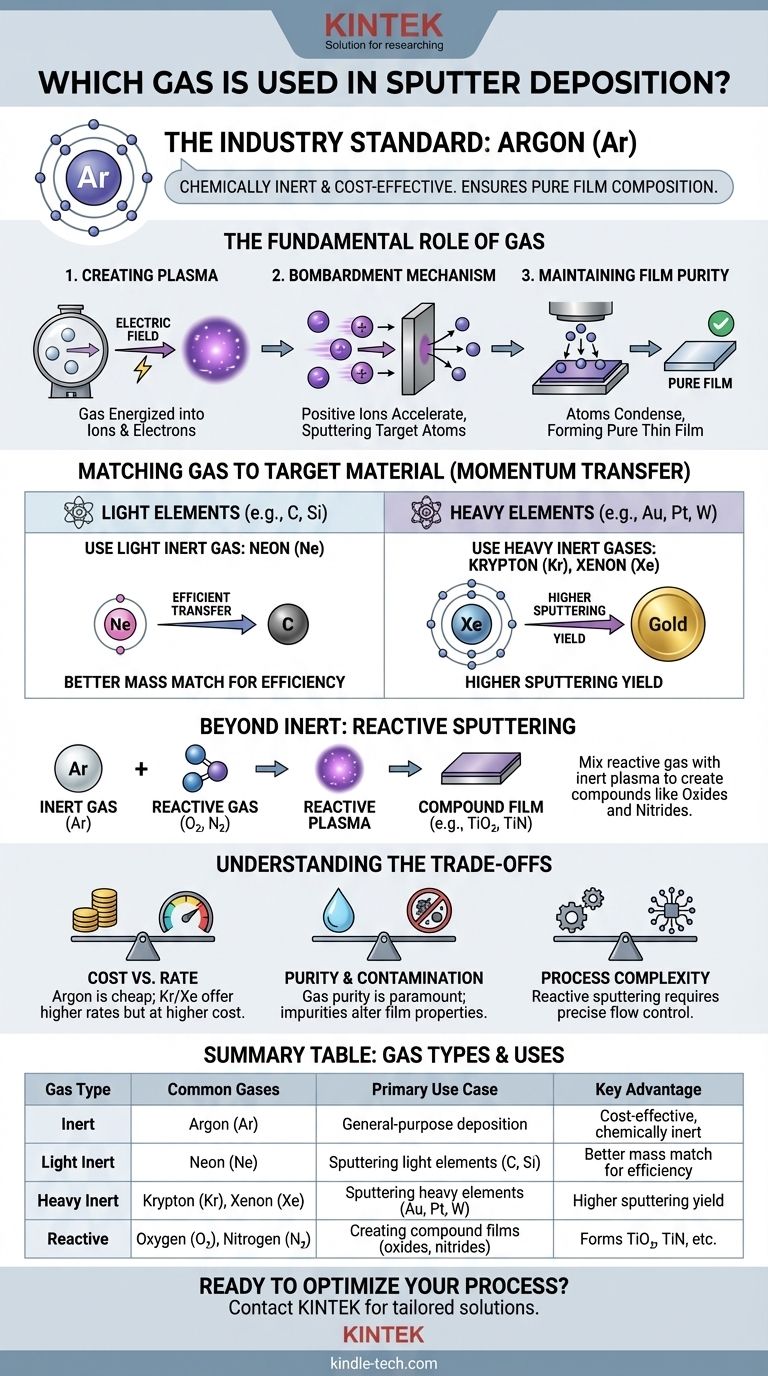

Le rôle fondamental du gaz dans la pulvérisation cathodique

Pour comprendre pourquoi des gaz spécifiques sont choisis, nous devons d'abord comprendre le rôle que le gaz joue dans le processus de dépôt lui-même. Le gaz n'est pas simplement un environnement de fond ; c'est le milieu actif qui entraîne l'ensemble du mécanisme de pulvérisation.

Création du plasma

Le dépôt par pulvérisation cathodique commence par l'introduction d'un gaz à basse pression dans une chambre à vide. Un champ électrique est ensuite appliqué, ce qui énergise le gaz et le transforme en un plasma – un état de la matière composé d'ions positifs et d'électrons libres.

Le mécanisme de bombardement

Ces ions gazeux positifs nouvellement créés sont accélérés par le champ électrique et dirigés vers la "cible", qui est un bloc solide du matériau que vous souhaitez déposer. Les ions bombardent la cible avec une énergie élevée, délogeant physiquement, ou pulvérisant, des atomes de sa surface.

Maintien de la pureté du film

Ces atomes pulvérisés traversent ensuite la chambre et se condensent sur un substrat (comme une tranche de silicium ou une lame de verre), formant un film mince et uniforme. L'utilisation d'un gaz inerte comme l'Argon est cruciale pour garantir que le film déposé est pur et a la même composition chimique que la cible.

Adapter le gaz au matériau cible

Bien que l'Argon soit le cheval de bataille de la pulvérisation cathodique, l'efficacité du processus peut être considérablement améliorée en adaptant le gaz à la cible. Cette décision est régie par un principe fondamental de la physique.

Le principe du transfert d'impulsion

Imaginez le processus comme une partie de billard. Pour un transfert d'énergie et d'impulsion le plus efficace, la masse des objets en collision doit être similaire. Il en va de même pour la pulvérisation cathodique : la pulvérisation maximale se produit lorsque la masse de l'ion gazeux est proche de la masse de l'atome cible.

Pulvérisation d'éléments légers

Lors de la pulvérisation de matériaux cibles plus légers (comme le carbone ou le silicium), un gaz inerte plus léger est plus efficace. Le Néon (Ne), bien que plus cher que l'Argon, offre une meilleure correspondance de masse et peut augmenter le taux de pulvérisation.

Pulvérisation d'éléments lourds

Inversement, pour les matériaux cibles lourds (comme l'or, le platine ou le tungstène), les gaz inertes plus lourds sont beaucoup plus efficaces. Le Krypton (Kr) et le Xénon (Xe) ont une masse atomique beaucoup plus élevée que l'Argon, ce qui entraîne une augmentation spectaculaire de l'efficacité de pulvérisation pour ces éléments lourds.

Au-delà de l'inerte : le pouvoir de la pulvérisation réactive

Dans certaines applications, l'objectif n'est pas de déposer un matériau pur, mais de créer un composé. Ceci est réalisé par un processus appelé pulvérisation réactive, où le gaz est intentionnellement choisi pour réagir avec le matériau pulvérisé.

L'objectif : déposer des composés

Dans la pulvérisation réactive, un gaz réactif (comme l'oxygène ou l'azote) est mélangé au gaz inerte primaire (généralement l'Argon). Lorsque les atomes sont pulvérisés de la cible, ils réagissent avec ce gaz pour former un nouveau composé.

Création d'oxydes et de nitrures

C'est la méthode standard pour produire des films technologiquement importants. Par exemple, la pulvérisation d'une cible de titane dans un mélange d'Argon et d'Oxygène déposera un film de dioxyde de titane (TiO₂). La pulvérisation de la même cible dans l'Argon et l'Azote créera un revêtement dur de nitrure de titane (TiN).

Où la réaction se produit

Selon les paramètres du processus, cette réaction chimique peut avoir lieu à la surface de la cible, en vol lorsque les atomes se déplacent vers le substrat, ou directement sur le substrat lui-même.

Comprendre les compromis

Le choix du bon gaz est toujours un équilibre entre des facteurs concurrents.

Coût vs. Taux de pulvérisation

L'Argon est abondant et peu coûteux, ce qui en fait le choix par défaut. Le Néon, le Krypton et surtout le Xénon sont considérablement plus chers. Vous devez peser le coût plus élevé par rapport aux gains potentiels en vitesse et en efficacité du processus.

Pureté et contamination

La pureté du gaz de pulvérisation est primordiale. Toute impureté, telle que la vapeur d'eau ou l'oxygène, dans votre alimentation en gaz inerte peut être incorporée par inadvertance dans votre film, altérant ses propriétés électriques ou optiques.

Complexité du processus

La pulvérisation réactive est un processus puissant mais complexe. Le contrôle du mélange gazeux et de la chimie de réaction pour obtenir la stœchiométrie de film souhaitée nécessite un contrôle précis des débits de gaz et des vitesses de pompage.

Sélection du bon gaz pour votre application

Votre choix de gaz est entièrement déterminé par les objectifs techniques et économiques de votre projet.

- Si votre objectif principal est le dépôt de couches minces à usage général et rentable : Restez avec l'Argon, car il offre le meilleur équilibre entre performance et coût pour une large gamme de matériaux.

- Si votre objectif principal est de maximiser le taux de pulvérisation pour un matériau spécifique : Faites correspondre la masse ionique à la masse de l'atome cible – utilisez le Néon pour les éléments légers et le Krypton ou le Xénon pour les éléments lourds si le budget le permet.

- Si votre objectif principal est de créer un film composé comme un oxyde ou un nitrure : Utilisez un processus de pulvérisation réactive en introduisant un gaz comme l'oxygène ou l'azote dans votre plasma d'Argon.

En fin de compte, le gaz que vous choisissez est un paramètre fondamental qui définit à la fois l'efficacité de votre processus et les propriétés du matériau final que vous créez.

Tableau récapitulatif :

| Type de gaz | Gaz courants | Cas d'utilisation principal | Avantage clé |

|---|---|---|---|

| Inerte | Argon (Ar) | Dépôt à usage général | Rentable, chimiquement inerte |

| Inerte léger | Néon (Ne) | Pulvérisation d'éléments légers (C, Si) | Meilleure correspondance de masse pour l'efficacité |

| Inerte lourd | Krypton (Kr), Xénon (Xe) | Pulvérisation d'éléments lourds (Au, Pt, W) | Rendement de pulvérisation plus élevé |

| Réactif | Oxygène (O₂), Azote (N₂) | Création de films composés (oxydes, nitrures) | Forme TiO₂, TiN, etc. |

Prêt à optimiser votre processus de dépôt par pulvérisation cathodique ? Le bon choix de gaz est essentiel pour obtenir des couches minces de haute qualité et efficaces. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables adaptés à vos besoins spécifiques de recherche et de production. Que vous travailliez avec des gaz inertes pour le dépôt de métaux purs ou des gaz réactifs pour des films composés avancés, notre expertise peut vous aider à maximiser l'efficacité de la pulvérisation et la qualité du film. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux exigences uniques de votre laboratoire avec des équipements et des consommables de précision.

Guide Visuel

Produits associés

- Outils de dressage au diamant CVD pour applications de précision

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Fabricant de pièces personnalisées en PTFE Téflon, flacon conique F4, flacon triangulaire 50 100 250 ml

- Fabricant de pièces personnalisées en PTFE Téflon pour flacons à fond rond à trois cols

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

Les gens demandent aussi

- À quoi servent les outils revêtus de diamant ? Conquérez les matériaux abrasifs avec une durée de vie d'outil supérieure

- Quels sont les problèmes éthiques liés à l'extraction de diamants ? Découvrez les coûts cachés de votre pierre précieuse

- Quelle est l'épaisseur du revêtement diamant ? Atteignez une précision sans précédent avec des films ultra-minces

- Quels sont les avantages du processus de croissance des diamants CVD par rapport au processus HPHT ? Maîtrise de la précision et de l'efficacité

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales